Дипломная работа: Анализ мероприятий, направленных на повышение экономической эффективности "Торгово-Технического дома ОАО "Татнефть"

Производство полиэтиленовых труб на месте их

потребления, особенно в крупных масштабах, дает большую экономию транспортных

расходов. Поэтому была создана собственная индустрия производства труб

нефтяного сортамента, поскольку существующие стандарты на полиэтиленовые трубы

не отвечают требованиям облицовки и восстановления стальных труб, как по

диаметру, так и по толщине стенок. Производство труб по местным техническим

условиям, отвечающим требованиям технологии защиты труб от коррозии,

организовано впервые и дает до 1,5 тыс. т экономии полиэтилена.

Производство клея-расплава, двухслойной

термоусаживающейся ленты на основе отечественных материалов позволило полностью

отказаться от дорогостоящих импортных материалов.

Производительность промышленной линии по

производству клея-расплава позволяет удовлетворить потребность предприятий для

наружной изоляции труб.

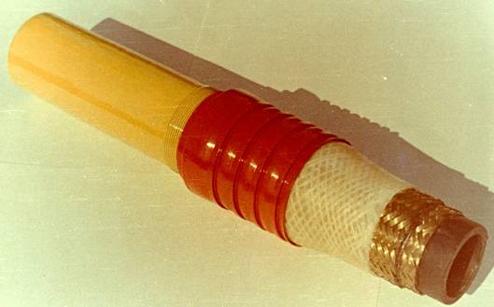

Рис.1.4. Изготовление двухслойной

термоусадочной ленты

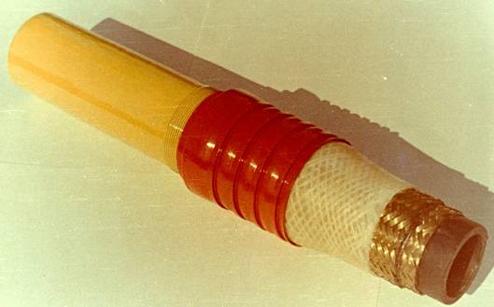

Коррозионностойкие гибкие трубы (КГТ), конструкция

которых приведена на рисунке 1.5, в отличие от цельнометаллических (стальных)

труб, не способны воспринимать и передавать часть действующих на трубопровод

внешних усилий и воздействий. Это означает, что практически можно не

рассматривать влияние изгибающих, сжимающих усилий и крутящих моментов на

напряженно-деформированное состояние стенки КГТ и их соединительной концевой арматуры.

При этом условии, основным видом статического нагружения для трубопровода из

КГТ будет являться растяжение и воздействие от внутреннего и внешнего давления

перекачиваемой технологической жидкости и окружающей среды.

Рис.1.5. Коррозионностойкая

гибкая труба

Широкое применение цинка

для защиты стали обусловлено тем, что этот металл защищает стальное изделие не

только чисто механически (экранирование), но и в результате электрохимического

(протекторного) действия местных микрогальванопар. Кроме того, цинк довольно

медленно разрушается в коррозионных условиях благодаря возникающей на нем под

действием внешней среды защитной пленки из продуктов коррозии. Цинк легко

растворяется в кислотах и щелочах.

Поведение цинка в атмосферных условиях зависит от

многих факторов: продолжительности пребывания в этих условиях, влажности

воздуха, температуры и продолжительности действия на металл атмосферных

осадков, а также от наличия различных примесей в воздухе (SO2, CO2,

SO3 и др.). Большую роль также играют свойства образующейся пленки

продуктов коррозии.

Продукты коррозии, возникающие в атмосферных условиях

на поверхности цинка, имеют темный цвет и обладают электроизоляционными

свойствами. В атмосфере воздуха на цинке образуется тонкая прочная пленка

окислов, предохраняющая его от окисления и состоящая из углекислого цинка,

гидроокиси и окиси цинка.

Коррозия цинка в обычной атмосфере протекает медленно

и довольно равномерно, и только в воздухе, загрязненном кислыми примесями (SO2,

SO3 , HCl), устойчивость цинка резко снижается. Это объясняется тем,

что, во-первых, он в области кислых растворов неустойчив и образование защитных

пленок невозможно и, во-вторых, возникающие продукты коррозии ZnSO4

и ZnCl2 сильно гигроскопичны. В морской атмосфере цинк достаточно

стоек и покрывается слоем продуктов коррозии из гидратов и основных углекислых

солей цинка. Скорость и характер коррозии цинка в воде зависят от химического состава,

температуры и скорости ее движения. Решающее влияние на этот процесс оказывают

природа и физико-химические свойства пленки, образуемой продуктами коррозии.

Таким образом, эксплуатацию

нефтепромыслового оборудования в условиях поздней стадии разработки

месторождений осложняют множество факторов. Специалисты ОАО «Татнефть» ведут

многолетнюю работу по повышению надежности эксплуатационного оборудования,

некоторые аспекты которой рассмотрены выше. Одним из важных мероприятий по

повышению надежности эксплуатационного оборудования в сложных условиях является

применение труб с полимерным покрытием.

1.2 Анализ

эффективности использования труб с полимерным покрытием (ППТ) в условиях

нефтяных компаний России и зарубежья

Одним из простых и эффективных способов повышения

надежности нефтепромысловых трубопроводов является применение защитных полимерных

покрытий, получивших широкое распространение в России и за рубежом.

Полимерные покрытия – это, с одной стороны, надежный

физический барьер для проникновения к металлу агрессивной среды. С другой

стороны они обеспечивают пассивность самого металла, смещая электродный

потенциал в положительную сторону. Внутренние покрытия труб выполняют и другие

важные технологические функции: предотвращают образование и перенос по

трубопроводу продуктов коррозии, снижает скорость парафиноотложений, сокращая

затраты на поддержание нормальной работы трубопроводов.

Для нанесения на внутреннюю поверхность труб

используют главным образом полимерные покрытия горячего отверждения на

эпоксидной основе, эпоксидно-фенольные и полиуретановые.

Эпоксидные составы обладают прекрасной адгезией,

твердостью, они достаточно эластичны и стойки к воздействию химически

агрессивных сред. Но главное достоинство эпоксидных смол в том, что они

совместимы с другими пленкообразующими и могут быть модифицированы ими, что еще

больше расширяет возможности их применения.

Так эпоксидно-фенольные покрытия сочетают в себе

высокую химическую и термическую стойкость феноло-формальдегиных составов с

прекрасными адгезионными свойствами и эластичностью эпоксидных.

Покрытия на основе полиуретанов обладают высокой

адгезией к металлу, стойкостью к истиранию, твердостью и эластичностью. К

сожалению, производство полиуретанов чрезвычайно токсично, а применение их

достаточно дорого.

Едва ли не самое большое значение в технологии

нанесения полимерных покрытий имеет подготовка металлической поверхности. В

мировой практике процесс дробеструйной обработки все активнее совершенствуется

за счет использования новых абразивных материалов (рисунок 8.1, 8.2). Оксид

алюминия, карбид кремния и другие инертные вещества, используемые для

абразивной очистки металла, обеспечивает надежную адгезию покрытия к металлу.

Значительным шагом в развитии полимерных покрытий

является применение прогрессивных технологий нанесения и отверждения покрытий.

Сюда можно отнести технологию нанесения составов с высоким содержанием сухого

остатка (ВСО).

В 1997 году на Бугульминском механическом заводе (БМЗ)

ОАО «Татнефть» запущена линия по окраске внутренней поверхности труб совместно

с фирмой «Тьюбоскоп Ветко».

Технологический процесс включает в себя следующие

операции:

-термическое обезжиривание в печи предварительного

отжига при температуре 390оС, при этом новые трубы выдерживаются в

течение 4 часов, а бывшие в употреблении – 8 часов;

-дробеструйная обработка внутренней поверхности труб с

использованием оксида алюминия в качестве абразивного материала;

-качество подготовки поверхности оценивается

сравнением с эталонными образцами;

-нанесение жидкого праймера (2 слоя);

-сушка жидкого праймера при температуре от 120 до 150оС;

-нанесение эпоксидно-фенольного покрытия (2 слоя) на

охлажденную после сушки праймера трубу;

-сушка эпоксидно-фенольного покрытия при температуре

от 120 до 150оС;

-окончательное отверждение покрытия при температуре от

220 до 245оС;

-качество покрытия оценивается по толщине, сплошности

и внешнему виду.

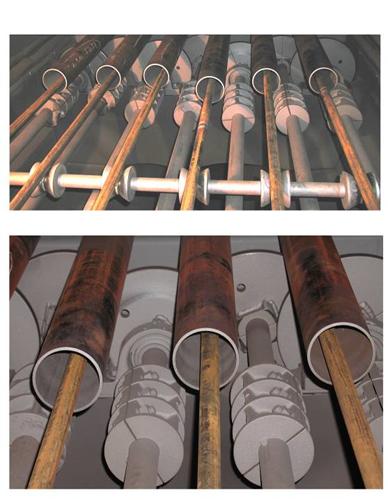

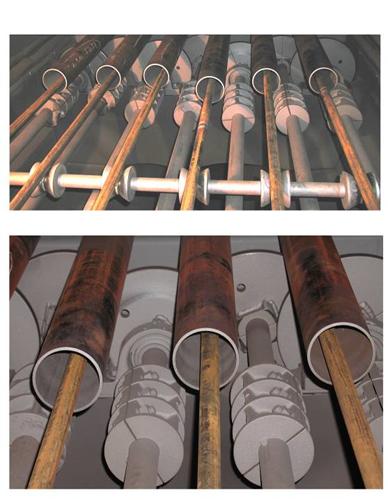

Рис.1.6. Дробеструйная

очистка внутренней поверхности труб

В ходе проведенных исследований было опробовано и

проанализировано достаточно большое количество конструкций распылительных

устройств и системы подачи компонентов, в результате которых было установлено,

что наиболее приемлемыми являются:

-форсунки с вращающимися дисками и перфорированным

барабаном,

при этом для привода желательно использовать

пневмотурбину с частотой вращения 20 000 и более оборотов в минуту; конструкция

данной форсунки должна иметь свободные внутренние полости для подвода

компонентов к распылителю;

-раздельная поршневая подача компонентов по принципу

«винт - гайка», где «винт», выполняющий функцию поршня, совершает только

возвратно-поступательное движение, а «гайка только вращательное; частота

вращения «гайки» должна быть регулируемой для обеспечения требуемых расходов

компонентов их соотношения.

Рис.1.7. Дробеструйные

аппараты

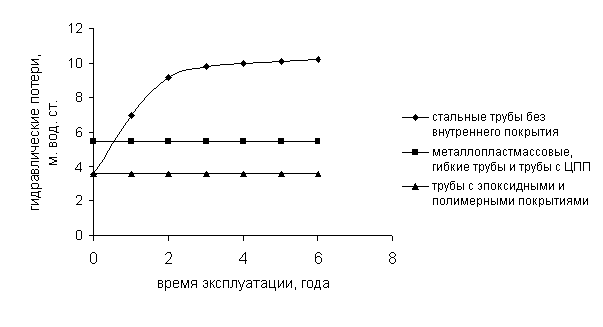

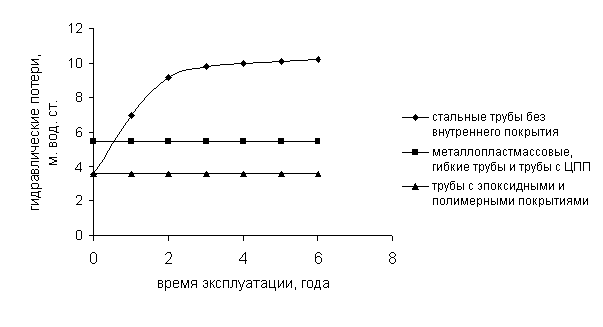

Конструкция с

коррозионностойким покрытием поверхностей трубы обеспечивает надежный

физический барьер для проникновения к металлической поверхности агрессивной

среды, пассивность самого металла, смещая электродный потенциал в положительную

сторону; также исключает перенос продуктов коррозии в транспортируемую жидкость

и уменьшает гидравлические потери (рис.1.8). Из графика видно, что у

трубопроводов без внутреннего антикоррозионного покрытия гидравлические потери

растут с увеличением сроков эксплуатации. У труб с защитными покрытиями роста

гидравлических потерь не происходит.

Рис.1.8.Зависимость

гидравлических потерь от времени эксплуатации Рис.1.8.Зависимость

гидравлических потерь от времени эксплуатации

В начале 80-х годов на предприятиях ОАО «Татнефти» в

системе ППД ежегодно ликвидировалось более 8300 аварий трубопроводов по причине

внутренней коррозии; их удельная частота составляла 1,23 шт/км в год. Сегодня

на трубопроводах из ТОО аварийность составила около 0,03, т.е. снизилась более

чем в 40 раз. Применение труб с покрытием дает только на уменьшение гидравлических

потерь экономический эффект 227 млн.руб. Благодаря высокой коррозионной

стойкости применяемых покрытий, увеличения шероховатости защищенных труб

практически не происходит. Трубы с внутренним антикоррозионным покрытием – это

перспективная энергосберегающая технология. Использование труб с заводской

изоляцией позволило поднять уровень индустриализации, круглогодично проводить

строительно-монтажные работы, существенно повысить эксплуатационную надежность

трубопроводов, улучшить экологическую обстановку в регионе. Внедрение

промежуточного производства подготовки стальных труб сокращает время сооружения

трубопроводов с 10.2 час/км до 2.1 час/км; уменьшается доля ручного труда с 65%

до 9%; повышается качество выполняемой работы.

За последние 10 лет протяженность водоводов из ТОО в

системе ППД увеличилась почти в 6 раз. Если в 1990 году она составляла 1465 км, то в 2000 – 8573 км. Общая защищенность водоводов поднялась с 12,2% в 1990 году до 67,2% в

2000, а защищенность водоводов на сточной воде соответственно с 20,7% до 94,2%.

Удельное потребление электроэнергии на 1 м3 перекачиваемой воды снизились на 11% (с 7,8 до 6,96 кВт ч)

Таблица 1.3.

Экономический эффект от внедрения труб с повышенной

коррозионностойкостью

| Наименование |

Объем |

Продолжи- |

Экономический

эффект |

| внедряемых

конструкций труб |

внедрения,

км |

тельность

внедрения |

на 1 км, тыс.руб. |

на

общий

объем, млн.руб.

|

эффект

млн.

руб.

|

| 1 |

2 |

3 |

4 |

5 |

6 |

| Трубы

облицованные полимерными оболочками (цеха НГДУ). |

6200 |

1995-2000 |

983,6 |

6098 |

304,9 |

| Трубы с

внутренним полимерным покрытием. |

1200 |

1998-2000 |

538,2 |

646 |

32,3 |

| Трубы с

внутренним цементно-песчаным покрытием. |

35 |

1999-2000 |

633,9 |

22,2 |

1,1 |

| Трубы с

теплоизолированным наружным покрытием. |

76 |

1997-2000 |

1411,6 |

107,3 |

5,4 |

| Трубы

гибкие коррозионно-стойкие. |

566 |

1995-2000 |

333 |

188,5 |

9,4 |

| Трубы с

металлическими покрытиями |

2 |

2000 |

920 |

1,8 |

0,1 |

| ИТОГО |

8079

|

|

|

7063,8

|

353,2

|

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19

|

Рис.1.8.Зависимость

гидравлических потерь от времени эксплуатации

Рис.1.8.Зависимость

гидравлических потерь от времени эксплуатации