|

|

МЕНЮ

|

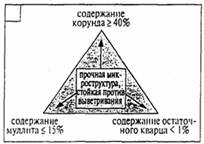

Дипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристикамиПримерный количественный состав механически прочной микроструктуры, стойкой против выветривания и устойчивой к отказу в процессе эксплуатации изделий

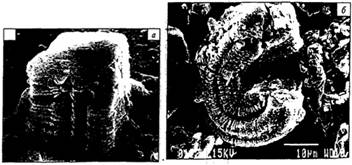

Рис. 27 Содержание стекловидной фазы около 45% - Создать технологические условия формирования желательных характеристик микроструктуры путем приспособления процесса обжига и охлаждения. При этом выгодны интенсивная восстановительная атмосфера обжига при температуре свыше 1000ºС, возможно низкая температура обжига и ускоренное охлаждение после его завершения. - При выборе пластичных компонентов следует предпочитать виды сырья с трехслойными минералами или минералом с переслаиванием, решетка которых содержит как можно больше плавней, каолинитовым двухслойным минералам с низким содержанием плавней, т.к. сильно выраженная чешуйчатая структура последних (рис.28) при окотрузии вызывает нежелательные текстуры в экструдированной массе, которые могут стать исходными для образования трещин. Изменения замедления прохождения ультразвука через материалы дают важную информацию о состоянии микроструктуры. Это же относится к усовершенствованной технике испытания с применением анализа звука. Рентгеновский дифрактометр также хорошо показывает количественное присутствие кристаллических компонентов микроструктуры – корунда, муллита и кварца. Многослойно-чешуйчатая микроструктура и переслоенная структура из каолинитовых чешуек

Рис. 28 а – многослойно-чешуйчатая микроструктура; б – переслоенная структура из каолинитовых чешуек Модуль Вейбулла m и проведение кривых R надрезанных образцов для испытания на изгиб являются дополнительными показателями оценки качества микроструктуры керамических материалов. У керамических материалов пластическая деформация вследствие нагрузки происходит не только в кристаллической решетке, но в весьма значительной степени также на границе зерен. Поэтому желательно разработать керамические материалы, которые сочетали бы между собой оба положительных свойства, т.е. высокую прочность и высокое «укрепление». Учитывая это, необходимо стремиться к обеспечению максимально однородной микроструктуры, которая будет иметь в своем составе как можно больше «сцепляющих» компонентов, но не кварц [9]. Заключение Для надежности изоляторов из глиноземистого фарфора в процессе длительной эксплуатации наиболее предпочтительным является употребление массы, оптимизированной по вышеуказанным параметрам. Чем больше повышаются требования к соотношению между ценой и эксплуатационными качествами, тем более успех зависит от комплексного управления многообразными, в том числе и технологическими, факторами. Поэтому всегда нужно согласовывать свойства масс и проведения технологических процессов с конструкциями технологического и теплотехнического оборудования. На практике всегда необходимо учитывать эту взаимосвязь. Исследовательская часть Назначение и применение изоляторов Развитие электроаппаратостроения, передача электроэнергии на большие расстояния, в значительной мере зависят от прогресса в области электроизоляционных материалов. Среди диэлектриков электротехнический фарфор занимает одно из почетных мест, благодаря своей стойкости к атмосферным осадкам, действию солнечных лучей и резкой смене температур, а также хорошим механическим и химическим свойствам. Изоляторы применяются в электрических установках для электрической и механической связи проводников и отдельных частей, находящихся под различными потенциалами. Изолятор состоит из диэлектрика, служащего для изоляции и арматуры, предназначенной для электрической и механической связи проводников и отдельных частей аппаратов. Высоковольтные изоляторы имеют очень широкое применение и употребляются: в линиях электропередач, распределительных устройствах, кабельных сетях, в высоковольтных аппаратах и других электрических установках. Высоковольтные фарфоровые изоляторы и изоляционные части должны обладать следующими тремя важными свойствами: а) механической прочностью; б) термической устойчивостью; в) электрической прочностью. Механическая прочность черепка твердого фарфора определяется устойчивостью наименее прочной составной части, а также количеством открытых и закрытых пор. Заметим, что пористость снижает и электрические свойства черепка. Наиболее слабым компонентом в структуре фарфора является полевошпатовое стекло, которое в сумме со всей стеклофазой составляет 50-60% всей массы черепка. Прочность его зависит от содержания Al2O3, SiO2, K2O. Чтобы увеличить механическую прочность фарфора, необходимо повысить содержание в нем глинистых материалов, поднять температуру обжига и увеличить его продолжительность. При этом можно получить такое количество стекловато-муллитовой массы с большим содержанием Al2O3 и SiO2, которого будет достаточно для стягивания пор [1]. Сырьевые материалыСырьевые или исходные материалы, используемые при изготовлении фарфора, подразделяются на две основные группы: - пластичные материалы (или глинистые); - непластичные материалы (или отощающие). Пластичные материалы составляют глинистые вещества – это каолины и различные огнеупорные и беложгущиеся глины. Глины с небольшим количеством примесей являются огнеупорными, т.е. они способны противостоять высоким температурам, не расплавляясь. Глина – это тонкообломочная горная порода, образовавшаяся при выветривании горных пород. Она встречается в природе в рыхлом или уплотненном состоянии. При обжиге глина теряет химически связанную воду и приобретает механическую прочность, свойственную камню. Основной особенностью глин и каолинов является пластичность. Это ценное свойство глинистых веществ заключается в том, что при затворении водой они образуют мягкую тестообразную массу, которая легко принимает любую форму под действием внешних усилий, а после снятия усилий сохраняет ее. Глинистое вещество приобретает пластичность только при определенном соотношении воды и глинистого вещества. Пластичность глин бывает разная. Есть более пластичные и менее пластичные глины. Пластичность зависит от химико-минерального и дисперсионного состава глин. Кроме того, в состав глин могут входить такие примеси как: песок, слюда, доломит и др. Для производства фарфора необходимо однородное сырье и небольшие колебания в примесях. Каолин наиболее чистое, однородное сырье, но у него мала пластичность по сравнению с глинами. Поэтому в нашем производстве применяются как глины, так и каолины. Другим важным свойством пластичных глинистых материалов является их способность под действием высоких температур образовывать плотное камнеподобное тело «черепок». Таким образом, можно предположить, что керамические изделия можно получить из одних глинистых материалов, но масса, состоящая из одних глин сильно прилипала бы к формам и инструменту, это бы затрудняло производство. Но главные недостатки заключаются в следующем: 1. при сушке изделия будут плохо отдавать влагу, следовательно высохнут неравномерно, возникнут внутренние напряжения; 2. будет большая объемная усадка; 3. необходимо использование высоких температур обжига. Для того, чтобы устранить эти недостатки в массу, наряду с глиной, вводят отощающие материалы и материалы плавни. Такими материалами являются: - кварцевый песок; - полевой шпат; - пегматит; - фарфоровый бой. Эти материалы еще называют каменистыми из-за большой твердости. Перед употреблением отощающие материалы измельчают до тонкодисперсного состояния и в таком виде вводят в исходную фарфоровую массу. Но, введя в массу кварцевый песок и «череп», необходимо производить обжиг изделий при высоких температурах (1500-1600˚С). Чтобы получить наиболее плотные изделия, снизить температуру обжига и получить монолитный фарфоровый черепок, необходимо в исходную массу ввести стеклообразующие материалы, они плавятся при более низких температурах (1100-1170˚С) и образуют стекловидную массу, хорошо подвижную, распространяющуюся между другими частицами черепка. В стекловидной массе растворяются зерна кварца и протекают реакции с глинистыми веществами. Стеклообразующими компонентами являются: - полевой шпат; - пегматит. В качестве стеклообразующего компонента в производстве применяется калиевый полевой шпат – природное вещество. Ввиду ограниченности запасов чистых полевых шпатов, в фарфоровых массах применяют пегматиты (природные механические смеси полевого шпата и кварца). Пегматиты содержат такие примеси, как: слюда, магнетит. Присутствие их нежелательно, т.к. они содержат значительное количество различных оксидов железа, загрязняющих массу, меняющих ее окраску, ухудшающих электроизоляционные свойства [1]. Требования, предъявляемые к сырьевым материаламГлинистое сырье. Качество сырьевых материалов должно соответствовать требованиям действующих государственных и отраслевых стандартов и технических условий. Глины по ГОСТ 9169-75 [10] подразделяются на: - огнеупорные(>1580˚C) - тугоплавкие(1350-1580˚С) - легкоплавкие(<1350˚C) Для производства электротехнического фарфора применяются огнеупорные глины. Это глины, которые при температуре 1580˚С не расплавляются и не дают деформации. Огнеупорные глины бывают: - высокоглиноземистые >45% Al2О3; - высокоосновные >40% Al2O3; - основные 30-40% Al2O3. Для производства электротехнического фарфора пригодны высокоосновные и основные глины. В производстве применяются каолины, содержание Al2O3 в которых составляет 36-40%. Для производства изоляторов нежелательны в сырье красящие оксиды. Каолины идут в производство обогащенные, т.е. очищенные от ненужных и вредных примесей. Отощающие материалы также должны отвечать определенным требованиям: - ограничено содержание оксидов железа; - нормируется крупность; - нормируется содержание щелочных оксидов; - нормируется влажность и потери при прокаливании. Изоляторное производство представляет собой сложный и разнохарактерный комплекс технологических процессов и, естественно, требует хорошей подготовки кадров. Производство требует большого внимания, т.к. выход из строя изоляторов высокого напряжения грозит серьезной аварией трансформатору, выключателю и целым участкам линий электропередачи и распределительных устройств. Приготовление фарфоровых масс и глазурей. Применяемое оборудование Для получения пластичной фарфоровой массы необходимо предварительно подготовить исходные материалы. Сырьевые материалы необходимо измельчить, а затем смешать в определенном соотношении. Измельчение материалов способствует наилучшему соприкосновению частиц, это необходимо для нормального протекания физико-химических процессов при высоких температурах. Глинистые материалы после проверки их качества подаются из отсеков в расходные бункера склада и измельчаются стругачами до кусков не более 70мм в поперечнике. Измельченные глинистые материалы подаются на ленточные транспортеры для подачи в электровесовые тележки. Взвешивание материалов производится согласно рецепту, выданному лабораторией. Взвешенные материалы подаются из весовой тележки в пропеллерные мешалки в следующем порядке: - заливается вода в количестве около 3 м³; - включается мешалка; - загружается глина и распускается в течение 30мин. Глины содержат большое количество мелкодисперсных частиц, они распускаются более медленно по сравнению с каолинами. Глину загружают в 3-4 приема, затем загружаются каолины. Общая продолжительность роспуска глинистых материалов составляет не менее двух часов. Для ускорения роспуска материалов воду подогревают до температуры 40˚С. По мере готовности глинистая суспензия перекачивается в шаровую мельницу с отощающими материалами [2]. Подготовка отощающих материалов Полевой шпат доставляется на завод в виде больших кусков в промежуточный склад МЗЦ. Подготовка полевого шпата производится по непрерывной технологии, которая состоит из трех основных операций: - грубое дробление - среднее дробление - помол Грубое дробление осуществляется при помощи щековой дробилки СМ-741 на куски 30-60мм. Затем материал ленточным транспортером подается на среднее дробление. Среднее дробление осуществляется при помощи щековой дробилки С-182Б на куски, размером 20-30мм. Раздробленный материал элеватором подается в бункер, откуда через вибротрубу поступает в коническую мельницу. Помол осуществляется по сухому способу с помощью фарфоровых мелющих тел. Мельница футерована фарфоровыми или кремниевыми плитами. Измельченный в мельнице материал элеватором подается в расходный бункер. Размер частиц после помола не должен превышать 2мм. Фарфоровый бой – выбирается без выплавок железа, цемента, шамота и другой засорки. Подготовка боя: - грубое дробление - среднее дробление - мелкое измельчение - рассев После грубого дробления бой с помощью пластинчатого транспортера должен подаваться в щековую дробилку для среднего дробления до кусков, размером 30-60мм. Раздробленный материал элеватором подается в бункер. Мелкое дробление и помол производится в конической мельнице. Перед началом работы необходимо проверить чистоту оборудования [2]. Приготовление шликера Тонкий помол и перемешивание всех сырьевых компонентов осуществляется в шаровых мельницах (барабанах). Вначале в шаровых мельницах производится помол каменистых материалов до остатка на сите №004 2.5±0.5%. Продолжительность помола осуществляется опытным путем Р=1.65±0.5г/см3. По мере готовности каменистых, закачать глинистые материалы: одну глинистую мешалку на шаровую мельницу. Продолжать помол с глинистыми не менее 30мин. В результате помола в шаровой мельнице получается жидкая суспензия-шликер. Готовый шликер сливается из шаровой мельницы в пропеллерную мешалку-усреднитель и туда же добавляются отходы полуфабрикатов (стружка после обточки, брак сушки изделий) в соотношении 1:1, т.е. 50% из шаровой мельницы и 50% отходы полуфабрикатов. В усреднителях шликер постоянно взмучивается вращающимися пропеллерными винтами во избежание оседания частиц минералов на дно емкости и расслоения шликера [2]. Приготовление массыЧтобы получить тестообразную пластическую массу, пригодную для изготовления из нее изоляторов, необходимо из шликера удалить 30-35% воды. Это производится с помощью фильтрпрессов. Фильтрпресс состоит из набора рам, соединенных между собой червячным винтом. Под прессом расположен лоток для сбора воды, вытекающей из рам. Рабочие поверхности рам имеют каналы для стекания воды. Каждая рама обертывается полотном из капроновой ткани, подвешенной на перекладине. Центральное отверстие в полотне совпадает с центральным отверстием в раме. Для стекания воды в нижней части рам имеются сточные отверстия. Шликер поступает в фильтрпресс по центральному каналу под давлением, поднимающимся постепенно. Максимальное давление фильтрпрессования 12-15 атм. Все камеры заполняются шликером. Вода проходит через полотна и по рифленым каналам рам стекает вниз к сквозному отверстию в ободе каждой рамы. Частицы не пропускаются полотнами и оседают в камерах между рамами, образуя корж тестообразной массы, влажностью 19-21%. Толщина коржей 25-40 мм. Вода стекает в лоток под фильтрпрессом и поступает, по трубопроводу, в отстойники, т.к. в воде остается 2-4% частиц минералов. В начале фильтрпрессования вода из рам вытекает интенсивно, затем ее количество уменьшается. Время прессования составляет 1.5-2.5 часа. Оно зависит от плотности шликера, от температуры, от чистоты полотен и режима фильтрпрессования. Шликер должен подаваться без перебоев, чтобы не произошло расслоения массы, и не образовалась в коржах жидкая часть. Для ускорения фильтрпрессования шликер подогревают до 40°С. При этом уменьшается его вязкость и возрастает подвижность его частиц, что обуславливает повышение фильтрационной способности шликера, а значит сокращает время прессования. По окончании процесса фильтрпрессования насос отключают, спускают остаток шликера в усреднитель, а рамы пресса разбирают. Коржи массы вынимают, в них содержится 19-21% воды, но она распределена неравномерно. В центральной части коржа наблюдается наибольшая влажность, а у краев- наименьшая. Внутри коржей могут быть пузырьки воздуха. Чтобы получить однородную по влажности массу без воздушных включений, коржи поступают для вакуумной переработки промина на вакуумпрессе. Куски коржей подаются в приемник вакуумпресса, захватываются шнеком, проминаются и выдавливаются через перфорированную перегородку в виде струек 8-10 мм и попадают в вакуумкамеру. Воздух удаляется, а масса захватывается шнеком и в прессующем цилиндре образуется монолитная пластичная масса, имеющая форму бруса. Брус уплотняется за счет сужающегося конуса на выходе из вакуум пресса, масса выходит в виде монолитного стержня. Затем масса разрезается на куски заданной длины и поступает в массохранилище или на вытяжку заготовок изоляторов. Приготовление глазурейПоверхность неглазурованных изоляторов несколько шероховата и легко загрязняется, смачивается водой. Это значительно снижает электроизоляционные свойства изоляторов. Для устранения этих недостатков, высушенные до остаточной влажности 0.2 – 1.0%, изделия покрывают глазурной суспензией, которая после высыхания прочно пристает к поверхности изоляторов, впитываясь в поры. В процессе обжига глазурь плавится, образуя на поверхности изоляторов блестящее, стекловидное покрытие, толщиной до 1 мм. Глазурь: – снижает загрязнение; - облегчает очистку поверхности; - повышает механическую прочность. В производстве электрокерамических изделий применяются глазури белого и коричневого цветов. В состав цветных глазурей вводят красители (хромитовый железняк, марганцевая руда и др.). Для приготовления глазурей применяют сырьевые материалы исключительно высокой чистоты [2]. Подбор состава масс и глазурей для фарфора. Пути повышения электротехнических характеристик Микроскопическое исследование структуры электрофарфора показывает, что основная масса состоит из стекла – аморфная фаза 55 – 60%. Это стекло образовалось в результате расплавления частиц полевого шпата и, частично, кварца в процессе обжига электрофарфоровых изделий. В стекловидной массе наблюдаются нерасплавившиеся крупные частицы кварца (15%). В массе стекла заметны небольшие образования черного цвета. Это закрытые поры (3–5%). Вся масса стекла пронизана продолговатыми кристаллами муллита – Al2O3*2SiO2. Кристаллы муллита образовались при разложении каолинита. Кристаллы муллита составляют основу – скелет электрофарфора. Он обеспечивает электрофарфору высокую механическую прочность, малый коэффициент теплового расширения и хорошие электроизоляционные свойства. Если содержание муллита значительно увеличить, фарфор становится рыхлым и механическая прочность его значительно снижается. В высококачественном электрофарфоре кристаллы муллита составляют 25 – 30%. Вместе с нерасплавившимися частицами кварца кристаллическая фаза составляет 40 – 45%. Аморфная (стекловидная) – 60–55%. Наличие в фарфоре стекла обеспечивает негигроскопичность, хорошую электрическую прочность, но придает фарфору хрупкость, поэтому значительно увеличивать количество стекла тоже нельзя. Испытания фарфораДля испытания механических, электрических и др. характеристик электрофарфора изготовляют стандартные образцы соответствующих размеров и формы. Электрофарфор изготовляют из масс, в состав которых входят: - 42-48% пластичных материалов (глина, каолины); - 26-33% кварцевый песок; - 18-20% полевой шпат и пегматит. В массы вводят молотый фарфоровый бой (измельченные бракованные изделия, обожженные), тогда содержание других каменистых материалов (непластичных) соответственно уменьшается. Составы электрофарфоровых масс зависят от состава и структуры применяемых сырьевых материалов. Большинство электрофарфоровых изделий изготовляют из пластичной массы. Электроустановочные изделия малых размеров изготовляют из порошковых масс. Поверхность изделий из электрофарфора покрывают стекловидным слоем глазури. Глазурное покрытие надежно соединяется с поверхностью фарфора в процессе обжига изделий, образуя гладкий стекловидный слой. Глазурь повышает механическую прочность, защищает изолятор от загрязнений, облегчает очистку изоляторов в эксплуатации и придает изолятору хороший внешний вид. Одним из назначений глазури является также повышение механических характеристик электрофарфора. Это достигается правильным выбором состава глазури, соответствующим данному составу электрофарфора. Для удовлетворения основных требований, предъявляемых к глазури, необходимо их минеральный и химический составы приблизить к составам электрофарфоровых изделий. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.