|

|

МЕНЮ

|

Дипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристикамиФазовый состав, структура и свойства фарфора Основными составными частями фарфора являются стекловидная фаза (50-64 объемн.%), муллит (15-30 объемн.%), кварц (14-30 объемн.%), сравнительно небольшое количество пор и кристобалит. Фазовый состав фарфора и его структура определяются исходным составом массы, технологией ее приготовления (прежде всего дисперсностью) и условиями обжига. Фарфор имеет типичную гетерогенную структуру (рис. 5). Основная масса нормально обожженного фарфора представлена стеклом и мелкозернистым муллитом в виде округлых или изометричных иголочек. Псевдоморфозы стекла по полевому шпату имеют четкие контуры или сливаются с основной массой его. Кристаллы муллита в них игольчатые, взаимно переплетенные в виде сетки. Длина их достигает 10-40 мкм. Зерна кварца, распределенные в основной массе, имеют остроугольную или округлую форму; зона оплавления их равна обычно 1-3 мкм. Размер зерен кварца колеблется в широких пределах. Средний размер составляет примерно 15-20 мкм, максимальный достигает 100 мкм. Фазовый состав отечественного фарфора колеблется примерно в следующих пределах (объемн.%): муллит – 21–22; кварц – 16–18; стекловидная фаза – 60–64. Свойства фарфора определяются как его фазовым составом, так и структурой. Образующаяся в фарфоре стекловидная фаза в силу гетерогенного состава массы и незавершенности процессов в обжиге неоднородна. Различают следующие ее разновидности: полевошпатовое стекло в пределах зерен полевого шпата, в котором растворились кварц и каолинит (псевдоморфозы стекла по полевому шпату), кремнеземистое стекло вокруг зерен кварца, стекло, образующееся за счет растворения кварца в полевошпатовом стекле, стекло, образующееся за счет взаимодействия каолинитового остатка с полевошпатовым расплавом. Микроструктура изоляторного фарфора (×400)

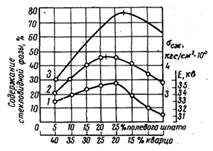

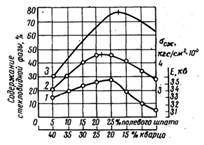

Рис. 5 В кремнеземистом стекле в отличие от других разновидностей не наблюдается наличие муллита. Муллит в фарфоре различается по структуре: муллит в виде крупных сравнительно немногочисленных иголочек в участках полевошпатового стекла; сетки кристаллов в пределах зерен каолинита; игольчатые скопления около пор; тончайшие (вплоть до субмикроскопических) скопления. Разновидности первая и третья относятся ко «вторичному» муллиту, вторая и четвертая – к первичному. Муллит разделяется на пластинчатый (первичный), образующийся из глинистых минералов, и игольчатый, образующийся при охлаждении стекловидной фазы. Первичный муллит при повышенных температурах растворяется в стекловидной фазе и при охлаждении может частично выкристаллизовываться в виде иглоподобного муллита. Этот процесс протекает с большей интенсивностью в расплавах натриевого полевого шпата, чем калиевого, в связи с меньшей его вязкостью. Д и э л е к т р и ч е с к и е с в о й с т в а. С учетом условий службы изоляторов к фарфору предъявляются высокие требования в отношении его диэлектрических, механических и термических свойств. Наиболее важной диэлектрической характеристикой фарфора является прочность на пробой (кВ/мм). Величина прочности на пробой преимущественно зависит от количества стекловидной фазы. По данным А.И. Августиника величина электрической, равно как и механической, прочности имеет максимальное значение при оптимальном количестве стекловидной фазы. Связь между количеством стеклофазы в фарфоре и его пробивной и механической прочностью (по Августинику)

Рис. 6 1 – пробивная прочность фарфора; 2 – механическая прочность фарфора; 3 – количество стеклофазы в фарфоре Электрическому пробою изолятора предшествует увеличение проводимости фарфора, при наложении на него электрического поля, в связи с происходящим при этом повышением температуры. Проводимость полевошпатового фарфора имеет ионный характер и определяется преимущественно содержанием в стекловидной фазе катионов натрия и калия. Выше 650ºС в проводимости начинают участвовать ионы алюминия и железа, по другим данным только ионы железа. Сравнительно высокая проводимость стекловидной фазы фарфора объясняется, таким образом, наличием в ней ионов щелочных металлов. Последние способствуют разрыхлению структуры стекловидной фазы, в связи с чем облегчается движение носителей тока. Подвижность ионов определяется их валентностью и ионным радиусом. Щелочные ионы наименее прочно связаны; они обусловливают повышенную проводимость фарфора. Интенсивность движения их усиливается под действием электрического поля с увеличением температуры. Характер изменения удельного электрического сопротивления ряда разновидностей фарфора с повышением температуры представлен на рис. 7. Зависимость удельного сопротивления фарфора от его температуры

Рис. 7 1 – твердого; 2 – электротехнического; 3 – стеатитового; 4 – цирконового (по Русселю и Альбрес-Шенбергу) Вместе с тем установлено, что введение в стекловидную фазу разных оксидов щелочных металлов в повышенных количествах приводит к понижению электропроводности, что объясняется уменьшением энергии активации носителей тока. Данное явление получило название «нейтрализационного эффекта». Согласно У.Д. Кингери [2] электропроводность поликристаллического электроизоляционного керамического материала складывается из содержащихся в нем фаз. Заметная проводимость присуща стекловидной фазе, низкая – порам и кристаллам изолятора. При наличии небольшого количества округлых изолированных и равномерно распределенных пор электропроводность уменьшается почти пропорционально увеличению пористости. Размер кристаллов керамики не оказывает влияния на величину электропроводности. Г.И. Барашенковым было установлено, что у фарфора, изготовленного на микроклине, альбите и их смесях, tgδ возрастает при уменьшении в них отношения оксида калия к оксиду натрия. Наименьшая величина tgδ соответствует фарфору на микроклине (0.024), наибольшая – фарфору на альбите (0.271). Отмечается значительное возрастание tgδ в фарфорах, в которых отношение оксида калия к оксиду натрия составляет менее единицы. Были также установлены уменьшение tgδ у фарфора и повышение температуры, соответствующей его возрастанию, при частичной замене оксидов калия и натрия оксидами кальция. Диэлектрическая проницаемость ε фарфора при замене микроклина альбитом повышается и более резко изменяется с ростом температуры. Полная замена в шихтовом составе фарфора микроклина альбитом вызывает рост ε в 1.4 раза при 20ºС и в 2 раза при повышении температуры до 50ºС. Удельное объемное сопротивление ρυ у фарфора на микроклине выше (4*1013 ом*см), чем на альбите (1*1010 ом*см). Замена микроклина альбитом или уменьшение отношения К2О к Na2O вызывает понижение ρυ. Электрическая прочность фарфора при нормальной температуре мало зависит от соотношения К2О к Na2O в стеклофазе. Однако от этого соотношения весьма существенно зависит температура, при которой наблюдается заметное снижение пробивной напряженности. Уменьшение в фарфоре отношения К2О : Na2O снижает эту температуру. Наиболее высокая температура наблюдалась у фарфора на микроклине (135ºС), наиболее низкая у фарфора на альбите (50ºС). Температуры, соответствующие заметному снижению пробивной напряженности, оказались близкими к температурам, при которых наблюдалось резкое возрастание tgδ. Следовательно, снижение пробивной напряженности при нагреве вызвано резким возрастанием диэлектрических потерь. В этом же исследовании выявлено, что наличие в полевом шпате оксида кальция благоприятно сказывается на электрической и механической прочности фарфора. В ряде работ отмечается положительное влияние однородности структуры на его электрическую прочность и отрицательное – наличие пористости. В связи с изложенным выше об электропроводности и диэлектрических потерях фарфора представляется возможным указать некоторые пути улучшения этих характеристик за счет: 1) уменьшения содержания щелочных оксидов; 2) увеличения в стеклофазе соотношения К2О : Na2O; 3) замены части щелочных оксидов оксидами щелочноземельных металлов. М е х а н и ч е с к а я п р о ч н о с т ь. Механическая прочность фарфора, как и всякого керамического материала, определяется свойствами наиболее слабой составляющей его структуры – стекловидной фазы. Прочность и упругость кристаллического кварца, муллита и фарфора характеризуются следующими (табл.1) величинами (кгс/см2): Таблица 1 Механические свойства кварца, муллита и фарфора

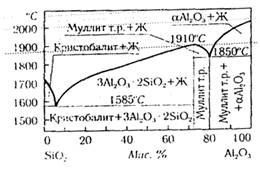

Из сопоставления приведенных выше данных следует, что механические свойства фарфора ниже аналогичных свойств содержащихся в нем кристаллических фаз. Поскольку в электротехническом фарфоре содержится около 50% стекловидной фазы, ее превалирующее влияние на механические свойства фарфора не вызывает сомнения. Прочность самой стекловидной фазы зависит от ее состава. Повышение в стекловидной фазе SiO2 и Al2O3 способствует увеличению ее прочности. Последнее в известных пределах может быть достигнуто за счет изменения состава шихты фарфора или режима обжига. В связи со сказанным выше о прочностных характеристиках кристаллических фаз становится также очевидным положительное влияние на механические показатели фарфора повышения содержания в нем кварца и муллита. Положительное влияние увеличения количества кварца на прочность фарфора подтверждается рядом исследований. По теории Марцаля [2] наличие в составе шихты фарфора кварца приводит к возникновению внутренних напряжений в процессе охлаждения изделий, что обусловливается различными значениями коэффициентов линейного расширения кварца и стеклофазы. Данные о коэффициентах линейного расширения в процентах в области температур от 20 до 780ºС приводятся ниже. Кварц………………… 1.38 Кристаболит………… 1.82 Тридимит……………. 1.21 Муллит………………. 0.48 Полевой шпат……….. 0.34 Стеклофаза…………... 0.53 – 0.79 Фарфор……………….. 0.27 – 0.34 По Марцалю [2] стекловидная фаза до температуры застывания следует за объемным изменением зерен кварца. В связи с большим линейным расширением зерен кварца по сравнению с линейным расширением стекловидной фазы, окружающей их, возникают структурные напряжения сжатия, которые и обусловливают повышение механической прочности фарфора. При этом было показано, что максимальное достижение прочности возможно при определенном зерновом составе применяемого кварца. Механическая прочность фарфора зависит не только от количества оставшегося в фарфоре кварца и размера зерен кварца, но и от степени его оплавления. Механическая прочность фарфора определяется в основном остаточными напряжениями стекловидной фазы, которые тем выше, чем больше в фарфоре остаточного кварца. Рекомендуется применять массы, содержащие до 35% кварца за счет снижения содержания глинистых компонентов (до 40%) и полевого шпата. Дитцелем и Падуровым [2] показано, что в зависимости от природы кварцевого сырья существенно изменяются фазовый состав фарфора и его технические характеристики. При прочих одинаковых условиях количество кристобалита увеличивается с повышением температуры обжига и уменьшением исходных величин зерен кварца. С учетом теории Марцаля и значений коэффициента линейного расширения модификаций кварца следует, что образование в фарфоре кристобалита должно оказывать положительное влияние на его механическую прочность. Приведенные выше данные о влиянии наличия кварца на прочностные характеристики фарфора позволяют считать, что возникающие в фарфоре напряжения обусловливаются количеством нерастворившегося кварца, размером его зерен и степенью их оплавления. Одновременно с этим следует отметить влияние образующегося в процессе обжига кристобалита, а также состава стекловидной фазы, определяющего температуру ее затвердевания и величину коэффициента линейного расширения, на свойства фарфора. Положительное влияние на механическую прочность фарфора оказывает и муллит, что подтверждается работами П.П. Будникова, Х.О. Геворкяна и др [2]. Увеличение общего содержания муллита в фарфоре может быть достигнуто путем повышения содержания глинистых составляющих либо дополнительным введением в массу Al2O3, которая, вступая в реакцию с кремнеземом, образует муллит. С учетом изложенного о влиянии наличия кварца и муллита на свойства фарфора становится очевидной зависимость его прочностных характеристик от других факторов, оказывающих влияние на процесс фарфорообразования с точки зрения повышения в нем кристаллических фаз – природы полевошпатового сырья и минерализаторов, режима и температуры обжига. Заметное повышение механической прочности достигается и за счет повышения дисперсности исходных компонентов, что приводит к получению более мелкозернистой и однородной структуры фарфора. В ряде работ отмечается отрицательное влияние на механические характеристики фарфора наличия в нем пористости. Наличие пор служит признаком недостаточного развития стекловидной фазы или высокой ее вязкости. Устранения этого явления можно достичь увеличением в массе содержания полевошпатовых минералов либо повышением температуры или длительности обжига, если речь идет о фарфоре определенного состава. Т е р м и ч е с к а я у с т о й ч и в о с т ь. Термическая устойчивость фарфора, т. е. его способность выдерживать температурные колебания без разрушения, является сложной функцией рядя его характеристик. Способность керамических материалов выдерживать резкие изменения температуры оценивается так называемым коэффициентом термической устойчивости. Для получения фарфора с повышенной термостойкостью необходимы, прежде всего, высокая прочность на разрыв и низкий коэффициент линейного расширения. Учитывая значение коэффициентов линейного расширения фаз фарфора, можно считать, что фарфор будет обладать повышенной термостойкостью при большем содержании в нем муллита и меньшем кварца. Для получения фарфора с повышенной термостойкостью стекловидная фаза должна содержать большее количество SiO2 и Al2O3. На практике термическую устойчивость изоляторов определяют перепадом температур, который они выдерживают при погружении их в воду [2]. Керамика на основе силикатов и алюмосиликатов Муллит и корунд имеют высокую температуру плавления (соответственно 1910 и 2050ºС), благодаря чему нашли широкое применение в производстве огнеупорных и высокоогнеупорных керамических изделий. Кроме того, муллит и корунд как индивидуальные кристаллические вещества обладают рядом ценных электрофизических и химических свойств, которые используются в изделиях электроизоляционного назначения, химически стойких для работы при нормальных или умеренно высоких температурах. В зависимости от химического и связанного с ним фазового состава высокоглиноземистую техническую керамику, так же как и огнеупорную керамику, подразделяют на три основные группы: 1) муллито-кремнеземистую с содержанием Al2O3 в пределах 45 – 70%; 2) муллито-корундовую с содержанием Al2O3 от 70 до 90%; 3) корундовую с содержанием Al2O3 более 95%. Существенное отличие высокоглиноземистой технической керамики от огнеупорной состоит в ее плотной структуре, для формирования которой в состав вводят те или иные добавки, преследующие главным образом цель снизить температуру спекания. При введении добавок фазовый состав высокоглиноземистой технической керамики становится более сложным, чем в соответствующих массах огнеупорной керамики. Если при производстве высокоглиноземистых огнеупоров стремятся ограничить содержание примесей, т.к. они могут снизить огнеупорные свойства, то при изготовлении технической керамики в ряде случаев специально вводят некоторые добавки, способные при умеренных температурах обжига образовать с основными компонентами массы стекловидную фазу желаемого состава. В ряде случаев стремятся к весьма точному соблюдению заданного фазового состава, поскольку от этого зависят технические свойства керамики. Этот прием типичен при производстве муллитовых и муллито-корундовых изделий, а также некоторых масс корундового состава. Перечисленные особенности свойств, состава и строения высокоглиноземистой технической керамики обусловливают соответствующее построение технологического процесса, зачастую своеобразного в каждом отдельном случае [3]. Муллитовая и муллито-корундовая керамика Муллитовую и муллито-корундовую керамику относят к группе высокоглиноземистых материалов. Муллитовой называют керамику, содержащую 45 – 70% Al2O3, в которой преобладающей кристаллической фазой является муллит. В муллито-корундовой керамике присутствует также корунд, при этом содержание Al2O3 составляет от 70 до 95% (рис.8). Если в керамике содержание Al2O3 превышает 72%, то могут совместно существовать муллит и корунд. При 1850ºС эти кристаллические фазы образуют эвтектику. При дальнейшем повышении содержания Al2O3 от 72 до 77.2% образуются твердые растворы на основе муллита. Сказанное имеет место при использовании чистых оксидов SiO2 и Al2O3. Реально в составе сырья, а также за счет вводимых добавок содержатся оксиды и других элементов, в основном щелочных и щелочноземельных, что может оказывать влияние на фазовый состав, строение и свойства керамики [4]. Диаграмма состояния системы Al2O3 – SiO2 (по Торопову и Галахову)

Рис.8 В реальных составах муллитовой и муллито-корундовой электроизоляционной керамики обычно содержится 6 – 10% оксидов щелочных и щелочноземельных металлов, образующих в процессе обжига жидкую фазу. Присутствующие в сырье и умышленно вводимые добавки (CaO, MgO, B2O3, BaO и др.) снижают температуру спекания. Фазовый состав такой керамики уже не будет соответствовать диаграмме состояния Al2O3 – SiO2, т.к. химический состав исходной смеси обогащен оксидами других металлов и система по существу перестает быть двухкомпонентной. Оксиды щелочных и щелочноземельных металлов взаимодействуют с SiO2 и другими оксидами, образуя при соответствующих температурах жидкую фазу, которая после охлаждения становится стекловидной. Так как щелочные и щелочноземельные оксиды в первую очередь взаимодействуют с SiO2, вся система после охлаждения будет обогащаться корундом и обедняться муллитом, т.к. часть SiO2, которая должна бы пойти на образование муллита, будет связана в стекловидной фазе. Таким образом, в зависимости от содержания в исходной массе Al2O3 и SiO2, количества и вида примесей и специально введенных добавок может существовать бесчисленное количество вариантов составов муллитовой и муллито-корундовой керамики. При этом температура спекания и свойства будут меняться весьма существенно. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 |

||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.