|

|

МЕНЮ

|

Дипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристикамиДипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристикамиДипломная работа Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками Реферат Данная исследовательская работа проводилась с целью исследования и разработки составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. Исследования проводились в лаборатории Камышловского изоляторного завода «Урализолятор». Работа содержит разделы: аналитический обзор научно-технической литературы, исследовательская часть, экономическая эффективность работы, природопользование и охрана окружающей среды, безопасность и экологичность работы. Общее количество страниц пояснительной записки 126, число таблиц 28, число рисунков 29, количество библиографических источников 13, количество приложений 1. Перечень графических листов и демонстрационных плакатов

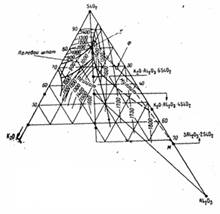

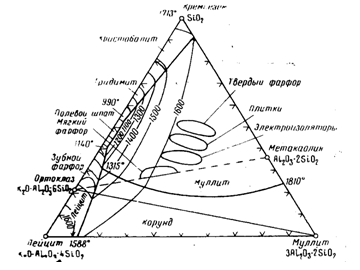

Введение Данная исследовательская работа заключается в исследовании и разработке составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. На Камышловском изоляторном заводе «Урализолятор» выпускается электрофарфор марки 110.1 из тонкодисперсной фарфоровой массы. Данная продукция обладает достаточно высокими электрическими свойствами, но недостаточно высокими механическими. Путем введения в массу компонента глинозема будет достигнута необходимая, для крупногабаритных изделий, в данном случае, для изоляторов П 1000/110 – 10 , механическая прочность. Электрофарфор занимает одно из главных мест в электротехнической промышленности, так как обладает высокой стойкостью к электрическим искрам, дугам, отсутствием водопоглощения, высокой химической стойкостью, а также стойкостью к тепловому воздействию. Благодаря таким свойствам изоляторы высокого напряжения используются в различных установках. Электрофарфор относится к электрокерамическим материалам. Это обожженная при высокой температуре (1300 - 1380ºС) керамическая масса, состоящая из смеси полевого шпата, кварца, каолина и глины, характеризующаяся плотной структурой. В связи с многообразием конструкций изоляторов, для их производства требуются различные исходные керамические массы, различные технологии, режимы и оборудование. В настоящее время российской промышленностью освоены и выпускаются современные виды электрокерамических изделий, предназначаемые для действующих и вновь строящихся электростанций, линий передачи электроэнергии и электроустановок. На современном этапе от изоляторной промышленности требуют высококачественные изоляторы на основе применения современных материалов и технологий, разработки и внедрения новейших конструкций изоляторов. Высоковольтные фарфоровые изоляторы и изоляционные части должны обладать следующими тремя важными свойствами: а) механической прочностью; б) термической устойчивостью; в) электрической прочностью. Механическая прочность черепка твердого фарфора определяется устойчивостью наименее прочной составной части, а также количеством открытых и закрытых пор. Необходимо отметить, что пористость снижает электрические свойства черепка. Наиболее слабым компонентом в структуре фарфора является полевошпатовое стекло, которое в сумме со всей стеклофазой составляет 50 – 60% всей массы черепка. Прочность его зависит от содержания Al2O3, SiO2, K2O. Чтобы увеличить механическую прочность фарфора, необходимо повысить содержание в нем глинистых материалов, поднять температуру обжига и увеличить его продолжительность. При этом можно получить такое содержание стекловато-муллитовой массы с большим содержанием Al2O3 и SiO2, которого будет достаточно для стягивания пор. Одним из современных материалов для получения изоляторов с высокими физико-механическими и электрическими свойствами, является глинозем специальных керамических марок. Целью данной исследовательской работы было повышение механических характеристик для изделий высоковольтного фарфора, путем введения в массу компонента глинозема. Было выбрано три состава массы с содержанием глинозема в количестве 15, 25 и 27%, а также, для сравнения, взята масса, используемая на заводе «Урализолятор». В ходе работы необходимо определить наиболее приемлемый состав глиноземистой массы, исходя из сравнения полученных свойств. Следует также учитывать, что глинозем является достаточно дорогостоящим материалом, и применение его в производстве изоляторов потребует дополнительных расходов. Но при производстве фарфоровых изоляторов из глиноземистой массы из-за улучшения качества самих изоляторов, становится возможным увеличение объемов продаж и, следовательно, увеличение прибыли. электротехнический фактор сырьевой изолятор Аналитический обзор научно-технической литературы Электротехнический фарфор – один из наиболее широко применяемых керамических материалов для изготовления изоляторов высокого и низкого напряжения. Несмотря на создание многих других керамических материалов с более высокими механическими и диэлектрическими характеристиками, роль фарфора в ряде отраслей электротехники не только не снизилась, а, наоборот, весьма возросла. Особенно велика роль электротехнического фарфора как материала для производства высоковольтной аппаратуры и изоляторов. Широкое применение фарфора в качестве электроизолирующего материала объясняется не только его сравнительно высокими диэлектрическими характеристиками. Следует прежде всего указать, что производство фарфора является одним из старейших и поэтому наиболее освоенным керамической промышленностью. Сырьем для производства фарфора служат природные, достаточно широко распространенные и недорогие материалы: огнеупорные глины и каолины, кварц (кварцевый песок), полевые шпаты и пегматиты. В отличие от других синтезированных керамических материалов электротехнический фарфор имеет большие технологические преимущества, связанные с особенностями состава шихты и физико-химических процессов, протекающих при обжиге. Высокая пластичность фарфоровых масс позволяет оформлять крупногабаритные изделия, обладающие в необожженном состоянии достаточной механической прочностью для их транспортировки и механической обработки. Характерной особенностью фарфоровых масс при обжиге являются их широкий интервал спекания и малая чувствительность к изменениям состава массы и колебаниям температуры обжига. Указанные свойства позволяют получать высококачественные изделия в промышленных печах, в которых всегда имеются заметные перепады температур по объему печного пространства. К достоинствам фарфора следует отнести также сравнительно небольшие температуры его обжига, легко достижимые в печах самых различных конструкций. Из электротехнического фарфора изготовляют высоковольтные изоляторы, используемые для передачи промышленного тока при частоте 50 Гц напряжением выше 1 кВ и низковольтные (установочные), используемые в быту при напряжениях до 500В. Высоковольтные изоляторы подразделяются на линейные, станционные и аппаратные. Линейные предназначены для электрических линий и крепятся либо подвешиванием (подвесные), либо на штырях или крюках (штыревые). Станционные изоляторы применяются на электростанциях, аппаратные – для изготовления электротехнических устройств (трансформаторов, выключателей, предохранителей, распределителей напряжений и т. п.). Фарфор имеет сравнительно малую механическую прочность. Предел прочности при изгибе глазурованного фарфора колеблется от 700 до 1000 кгс/см2. Диэлектрические характеристики фарфора также не являются особенно высокими. Электрическая прочность его при частоте 50 Гц составляет 28-35 кВ/мм (действ.); удельное объемное электрическое сопротивление (при 20˚С) равно 7*1012 – 4*1013 Ом*см; тангенс угла диэлектрических потерь при 50 Гц равен 0.025 – 0.035. С учетом величины электрической прочности фарфора для повышения передаваемого напряжения на 10 кВ необходимо увеличение толщины фарфорового изолятора примерно на 1 мм. В связи с резким повышением величины напряжения тока (до 700 кВ и более) применение обычного фарфора связано с соответствующим утяжелением изоляторов за счет увеличения толщины их стенок. Дальнейшее увеличение массы подвесных изоляторов может вызвать превышение прочности фарфора на растяжение. Поэтому возрастающие требования к высоковольтным изоляторам послужили причиной существенного улучшения характеристик обычного фарфора и создания новых специальных видов фарфора. Физико-химические основы процесса фарфорообразования При рассмотрении процессов, связанных с формированием фарфора, представляет интерес тройная диаграмма состояния Боуэна и Шерера К2О – Al2O3 – SiO2 (рис. 1). Она показывает температуру тройной эвтектики, при которой начинается остекловывание черепка, путь и последовательность выделения кристаллических фаз. С помощью диаграммы можно произвести теоретические расчеты фазового состава образующегося фарфора и оценить влияние изменения состава массы на ее поведение при нагревании. Так, если к составу Ф (5% K2O, 25% Al2O3 и 70% SiO2) добавлять K2O (полевой шпат), то температура плавления будет снижаться. У составов, находящихся на прямой, растворится весь кварц и израсходуется весь полевой шпат. Поскольку эвтектика Е содержит 9% К2О, для полного растворения кварца необходимо количество шпата, соответствующее указанному содержанию К2О. Массы с избытком полевого шпата будут относиться уже к глазурным составам. На диаграмме кремнезем – лейцит – муллит (рис. 2) представлены типичные составы тонкокерамических масс, в том числе для электроизоляционного фарфора. Из диаграммы следует, что при увеличении содержания полевого шпата количество жидкой фазы, образовавшейся при эвтектической температуре, увеличивается и спекание происходит при более низкой температуре. Низшая температура тройной эвтектики в системе полевой шпат – глина – кварц равна 990˚С, образование же полевошпатового расплава происходит при 1140˚С. Участок тройной системы K2O - Al2O3 - SiO2, в поле муллита которого располагаются многие составы фарфора (температура на кривых, ºС)

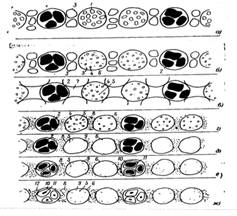

Рис. 1 При более высоких температурах имеет место увеличение количества расплава. При этом единственно возможной равновесной твердой фазой является муллит. Однако при обжиге фарфора не достигается равновесное состояние. По схеме, разработанной Х.О.Геворкяном [1], процесс фарфорообразования может быть подразделен на пять периодов (рис. 3). Рисунок 3-а иллюстрирует исходную фарфоровую массу. Расположение областей составов трехкомпонентных тонкокерамических масс на фазовой диаграмме кремнезем – лейцит – муллит (температура на кривых, ºС)

Рис.2 1 период (рис. 3-б) характеризуется протеканием реакций в твердой фазе. Продуктами этого периода являются кварц, полевой шпат и каолинитовый остаток, включающий муллит и избыточный кремнезем. Таким образом, в этом периоде наблюдаются превращения глинистых компонентов. 2 период (рис. 3-в) наступает с появлением жидкой фазы за счет плавления полевого шпата. Образовавшийся расплав склеивает твердые частицы, вследствие чего растет механическая прочность обжигаемого материала. 3 период (рис. 3-г) характеризуется уменьшением вязкости расплава за счет повышения температуры, усилением действия поверхностных сил на границах фаз и интенсивной усадкой. Схема образования структуры фарфора

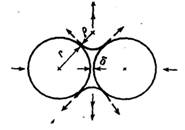

Рис.3 1 – каолинит; 2 – кварц; 3 – полевой шпат; 4 – SiO2 в каолинитовом остатке; 5 – первичный муллит в каолинитовом остатке; 6 – контуры каолинита по границам взаимодействия с полевым шпатом; 7 – расплавленный полевой шпат; 8 – полевошпатовый расплав; 9 – кремнезем-полевошпатовый расплав в пределах каолинитового остатка; 10 – оплавленная каемка кварца; 11 – остаточный кварц; 12 – диффузионный муллит в пределах полевошпатового расплава 4 период (рис. 3-д, 3-е) – взаимодействие полевошпатового расплава с кремнеземом каолинитового остатка. В этот период образуется кремнезем-полевошпатовый расплав, заполняющий промежутки муллитовых кристаллов. Полевошпатовый расплав взаимодействует также с зернами кварца с образованием каемок жидкой фазы – расплава кварца в полевошпатовой жидкости (рис. 3-е). 5 период (рис. 3-ж) – диффузионный, соответствует периоду высокотемпературной выдержки и связан с микрогетерогенностью материала. В этот период происходит более равномерное распределение новообразований, рост кристаллов муллита в пределах полевошпатового расплава, значительное уменьшение размеров остаточного кварца. Следует отметить, что в действительности не имеет место столь четкая последовательность указанных процессов, поскольку существуют определенная неоднородность состава обжигаемого материала, перепады температур по толщине обжигаемого изделия и т. п. Однако познавательная ценность предложенной схемы от этого не уменьшается. Таким образом, основные процессы фарфорообразования происходят при температуре выше 1000˚С после появления жидкой фазы, связанной с плавлением полевого шпата. Из изложенного видно, что образование фарфора сопровождается рядом физико-химических процессов, которые протекают сначала в твердофазном состоянии, а при повышенных температурах – в присутствии жидкой фазы. Процесс спекания керамического материала зависит от многих факторов: начальной пористости изделия, количества образующейся жидкой фазы, размера частиц, степени смачивания твердой фазы жидкостью, растворимости твердой фазы, строения твердой фазы жидкости и т. д. Спекание фарфора представляет собой типичный случай так называемого жидкостного спекания. Данный вид спекания присущ и многим другим разновидностям электрокерамических материалов, в состав которых входят глинистые компоненты или плавнеобразующие добавки, например стеатитовые, кордиеритовые и др. В связи с этим представляет интерес кратко остановиться на механизме твердо-жидкостного спекания, т.е. уплотнения спекаемого тела в случае образования в обжиге расплава. Различают два случая жидкостного спекания. Первый – когда жидкая фаза не взаимодействует с твердой фазой и второй – когда жидкая фаза реагирует с твердой. Первый случай не является характерным для электрокерамических материалов. Спекание в этом случае определяется величиной поверхностного натяжения на границе фаз, вязкостью жидкой фазы и размером зерен кристаллов. Механизм спекания при отсутствии взаимодействия между расплавом и твердой фазой схематически представлен на рис.4. Механизм спекания в присутствии жидкой фазы

Рис.4 Одинарные стрелки изображают направление сближения сфер (усадка), двойные – перемещение вещества в пространство пор Процесс спекания для рассматриваемого случая характеризуется в начальной стадии образованием прослоек расплава с отрицательным радиусом кривизны и в конечной образованием сферических пор. Для образования жидких прослоек необходимо, чтобы энергетически было целесообразным разделение жидкостью двух одноименных твердых частиц, ранее соприкасавшихся. Это возможно при условии, что 2αт.жcosφ<α12, которое выполняется при любых значениях угла φ=φ0+2θ, если αт.ж<α12/2 (αт.ж – поверхностная энергия на границе раздела твердой и жидкой фаз; α12 – поверхностная энергия на границе двух зерен; φ0 – угол между касательными к поверхности зерен в месте их соприкосновения; θ – угол смачивания). Над поверхностью с небольшим отрицательным радиусом кривизны образуется отрицательное давление по отношению к поверхностям частиц. В результате этого происходит вязкое течение материала в поры, т.к. в связи с равномерным распределением жидкости в объеме образца действие капиллярного давления эквивалентно действию давления всестороннего сжатия. Уплотнение материала, таким образом, происходит за счет сближения центров частиц, перераспределения твердой и жидкой фаз по объему. Спекание в конечной стадии с возникновением сферических пор обусловлено образованием в них отрицательного давления. Получение плотного материала для данного вида спекания возможно при условии образования достаточного количества стекловидной фазы и полной смачиваемости. Для второго случая характерно взаимодействие жидкой фазы с твердой. В результате этого взаимодействия возможны ограниченное растворение в жидкой фазе твердых фаз с последующей их кристаллизацией, перемещение твердого вещества диффузией ионов и вакансий и пластическое течение материала. Спекание по У.Д. Кингери [1] протекает в три стадии. Первая стадия характеризуется образованием жидкой фазы с небольшой вязкостью и изменением ориентации частиц под влиянием сил поверхностного натяжения. При этом происходит частичное уплотнение. Во второй стадии имеет место процесс растворения твердой фазы с последующей ее кристаллизацией. Вследствие растворения участков зерен, находящихся в контакте, центры их сближаются. В данной стадии происходит дополнительное уплотнение материала. В третьей стадии завершаются процессы рекристаллизации и роста зерен. При этом происходит формирование жесткого скелета. При недостатке жидкой фазы эффект ее влияния на спекание незначителен. Для рассмотренного вида спекания частиц движущей силой является уменьшение упругости пара на поверхности раздела жидкость – пар. Размер зерен хотя и имеет значение, не является решающим фактором. Большое значение имеет температура, оказывающая влияние на величину коэффициента диффузии в жидкой фазе. По Я.Е. Гегузину [1] спекание с участием жидкой фазы подразделяется на процесс перегруппировки, процесс растворения – осаждения и твердофазного спекания. Г.В. Куколевым [1] отмечается исключительное значение перекристаллизации твердых фаз через расплав при ограниченном его количестве. Явление перекристаллизации – результат стремления системы к уменьшению изобарного потенциала и различия в растворимости в расплаве неравновесных (исходных и промежуточных) и равновесных фаз, дисперсных, дефектных и крупных кристаллов, поверхностей кривизны. Процессу растворения благоприятствуют повышение дисперсности твердой фазы, наличие полной смачиваемости и понижение вязкости расплава. Известно, что для регулирования обжиговых свойств керамической массы в состав ее вводятся различные добавки. Г.В. Куколевым показано, что добавки оказывают влияние на строение расплава. Строение расплава регулируется энергией взаимодействия катиона с кислородом спекающей добавки: Е= zk*2e2 , n(rk+rO2-) где 2 и zk - валентности кислорода и катиона; n – координационное число катиона в расплаве, отвечающее координационному числу катиона в выделяющейся из расплава кристаллической фазе; rk и rO2 - радиусы катиона и кислорода. Для каждой окиси или силиката технического состава (с примесями) спекающими являются такие добавки или их комбинации, у которых величина E*e2 лежит в узких пределах. Для ускорения кристаллизации твердой фазы необходимо образование большого количества сиботаксических областей со строением, близким к e2 строению решетки кристаллизующейся фазы [1]. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.