|

|

МЕНЮ

|

Дипломная работа: Исследование и проектирование червячной фрезы с комбинированной передней поверхностьюУ фрезы с комбинированной передней поверхностью вершинные и радиусные кромки образованы поверхностью подточки, а боковые - такой же, как и в предыдущем случае, передней поверхностью. Стружка, срезаемая вершинными и радиусными кромками, сходит по поверхности подточки, а стружка, срезаемая боковыми кромками, - по передней поверхности. При этом стружка разделяется и отдельные ее элементы свободно сходят не наталкиваясь друг на друга. Их деформация, а следовательно, и работа резания уменьшается, а стойкость фрезы возрастает. Таким образом, достигается тот же эффект от разделения стружки, что и у фрез с прогрессивной схемой резания [9] (рис. 1.5). Фреза с комбинированной передней поверхностью представляет собой как бы фрезу с прогрессивной схемой резания, у которой каждая пара завышенных и заниженных зубьев совмещена в одном. Кроме того, на вершинах зубьев фрезы, удаляющих около 50% металла из впадины, благодаря подточке можно создать оптимальный положительный передний угол g, обеспечивающий повышение периода стойкости инструмента. Глубина а и профиль подточки должны быть такими, чтобы обеспечить надежное разделение стружки и требуемый угол g на вершинах зубьев. Обычно для фрез среднего модуля (4-9мм): а=0,5...0,7 мм - при этом значении глубины подточки передний угол равен 15-170.

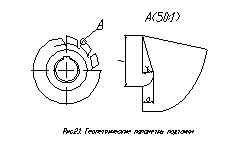

Ширина l подточки (исходя из условия неизменности главного профиля нарезаемого зуба) не должна превышать высоту переходного кривой этого зуба (рис.2.1). Приравняв l к высоте переходной кривой и исходя из того, что высота переходной кривой зависит от модуля, введем коэффициент ширины подточки - l1, получим: l=l1*m, где m - модуль нарезаемого колеса, мм. В свою очередь:

где z - число зубьев нарезаемого колеса ha - коэффициент высоты головки исходного контура х - коэффициент смещения a - угол профиля исходного производящего контура с - коэффициент радиального зазора Фрезой с лункой, ширина которой вычислена по приведенным формулам, можно нарезать колеса с числом зубьев, равным или меньшим z. При заточке подточки, боковые режущие кромки зубьев фрезы на участке l получаются криволинейными и асимметричными; это обусловлено радиальным затылованием и расположением зубьев фрезы по винтовой поверхности. Из-за радиального затылования зуб фрезы по мере удаления от передней поверхности на любом рассматриваемом диаметре становится тоньше, а из-за винтового расположения он смещается по оси. Окончательный вид режущих кромок на участке l определяется сочетанием этих факторов. Например, если задний угол на боковых сторонах зуба больше угла подъема витка фрезы, то криволинейные кромки с обеих сторон вогнуты в тело зуба, а если меньше, то в тело зуба вогнута лишь одна из кромок. На плоскость нормального сечения, в которой профиль фрезы определяет форму нарезаемого зуба, криволинейные кромки проектируются практически как симметричные, поскольку их проекции определяются в основном радиальным затылованием. При копировании криволинейной кромки на поверхность резания образовались бы неровности высотой b, но поскольку червячная фреза работает по методу огибания, эти неровности частично будут срезаться. Используя формулы [1] для определения заднего угла на боковых сторонах зубьев фрезы, можно найти высоту неровностей: b= a*tgaB*sina, где aВ - задний угол на вершинах зубьев.

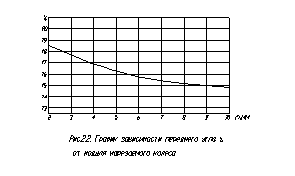

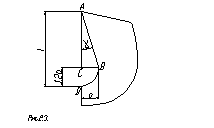

После вычисления ширины подточки l необходимо определить ее глубину а, на основе следующих соображений. Во-первых, подточка профилируется на заточном станке, шлифовальным кругом, поэтому для фрез с большим модулем (m>10) технологически сложно получить подточку значительной глубины. Во-вторых, увеличение ее глубины связано с увеличением переднего угла, что способствует значительному снижению сил резания с одной стороны, с другой, ведет к снижению прочности зуба при вершине, возможности появления сколов на режущей кромке из-за уменьшения угла заострения. Поэтому, целесообразно у фрез небольших модулей (m£3), выбирать геометрические параметры подточки так, чтобы передний угол составлял 15-200 (чем меньше модуль, тем больше угол). В общем случае был построен график рекомендуемого переднего угла на передней поверхности, в зависимости от модуля нарезаемого колеса (рис.2.2). Величина переднего угла, в свою очередь, будет зависеть от ширины и глубины подточки, а так как величина ширины зависит не только от модуля (1), но и от других параметров зубчатого зацепления (см. приложение 2). Поэтому необходимо глубину подточки выразить через ширину ее и передний угол. Далее, путем геометрических построений (рис.2.3) определяем передний угол g: tgg=BC/(АD-CD) (из треугольника ABC), где CD - зависит от радиуса скругления дна подточки, принимаем исходя из условия выхода стружки CD=1,2*а АD=l , ВС=а, Отсюда: tgg=а/(l - 1.2*a) Решая данное уравнение находим а: а= l*tgg/(1+1.2*tgg) червячная фреза комбинированная резание

Произведем расчет высоты неровностей, а также геометрических параметров подточки для червячной фрезы, аналогичной той, что применяют на ВАЗе в инструментальном производстве. Заданные условия: z=63; x=0; ha=1; c=0.25; a=200; aB=100; m=2,5 мм. Коэффициент ширины подточки:

Тогда ширина подточки: l=l1*m=0.385*2,5=1,09 мм, примем 1,1 мм Глубина подточки: принимаем из рис.2.2 рекомендуемый передний угол g=180, тогда а=1,1*tg180/(1,1+1.2*tg180)=0.25 мм Высота неровностей: b= a*tgaB*sina=0,25*tg100*sin200=0.015 мм То есть максимальная величина неровностей на обработанной детали будет составлять 15 мкм. Во-первых, эти неровности будут на переходной кривой зуба, то есть на той части, которая непосредственно не участвует в зацеплении, а во-вторых, высота неровностей не будет превышает припуск, снимаемый на операции шеверования. Иначе говоря, переходные кривые зубьев, нарезанных стандартными фрезами и фрезами с комбинированной передней поверхностью, практически не различаются. Следовательно, влияние подточки на зубе фрезы на переходную кривую зуба колеса незначительно и вполне допустимо. В работе [3] приведены графики зависимостей силы РZ от величины переднего угла. Из графиков следует, что при одинаковой толщине срезаемого слоя, сила РZ меньше, примерно, в 1,15 раза, при увеличении переднего угла с -150 до -5,50. В нашем случае предполагается увеличение переднего угла на 14-180, и соответственно значительное уменьшение сил резания, а значит меньше температура в зоне резания, и как следствие повышение стойкости фрез с комбинированной передней поверхностью. Данные предположения подтверждены в некоторой литературе, рассмотренной ниже. Для определения возможности повышения стойкости червячных модульных фрез в результате образования подточки в [4] авторами были проведены сравнительные испытания стандартных фрез и фрез с комбинированной передней поверхностью (m=3 и 5 мм). Каждой фрезой нарезали одинаковую партию колес из стали 45 (z=18 и 30) при встречной подаче s=0.8 и 2 мм/об. Характер износа в обоих случаях оказался одинаковым, т.е. наблюдался износ зубьев только по задней поверхности с максимальной величиной на радиусных участках. Износ зубьев неравномерен и у наиболее нагруженных зубьев стандартных фрез больше в 1,6-2,5 раза, чем у фрез с подточкой (меньшие значения относятся к фрезам с меньшим модулем и к меньшей подаче).

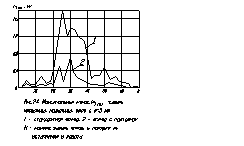

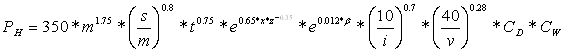

В качестве примера на рис.2.4 приведены графики износа стандартной фрезы и фрезы с подточкой (m=5мм) при нарезании колес с z=18 и s=2мм/об. Возможное повышение стойкости фрез с комбинированной передней поверхностью определяли по относительному износу [4], в качестве которого было принято отношение максимального линейного износа к суммарной ширине колес, нарезанных до момента наступления этого износа. Задавшись величиной максимально допустимого износа и разделив ее на относительный износ, можно получить суммарную ширину колес, нарезанных за период стойкости, или, в конечном счете, сам период стойкости. Из сравнения периодов стойкости стандартных фрез и фрез с комбинированной передней поверхностью при одинаковых параметрах процесса зубофрезерования следует, что они обратно пропорциональны относительному износу этих фрез. Таким образом, по относительному износу можно судить об изменении стойкости. Для сравнения стойкости фрез использовали относительный износ тех зубьев, у которых значение максимального износа заведомо находилось в допустимых пределах. Относительное увеличение стойкости фрез с подточкой по сравнению со стойкостью стандартных фрез составило 60-100%. Форма и вид стружки, полученный при сравнительных испытаниях [4], свидетельствует об уменьшении работы резания и тепловыделения при нарезании колес фрезами с комбинированной передней поверхностью. Так, при работе стандартными фрезами стружка соломенного цвета (нагрев выше 3000С) Г-образной и П-образной формы, а при работе фрезами с лункой стружка серого цвета (нагрев ниже 3000С) простой формы, что обусловлено ее разделением и меньшей деформацией. 2.1 Расчет червячной фрезы Согласно заданию на дипломный проект, выполним расчет червячной фрезы применительно к конкретным условиям обработки изделий номенклатуры АО «АвтоВАЗ». По конструкции червячная фреза является цельной и изготовлена из быстрорежущей стали Р6М5К5. Проектный расчет фрезы. Весь расчет производим по [1]. Определение размеров профиля: 1. Угол профиля: aи = aд = 200 где: aд - угол профиля обрабатываемого изделия 2. Модуль: m= mд= 2.5 мм где: mд - модуль обрабатываемого изделия 3. Направление витков - левое, так как у обрабатываемой детали тоже левое. 4.Шаг зубьев: tи= pm= 3,14*2,5= 7,854 мм 5.Толщина зуба фрезы по начальной прямой: Sи= tи - (Sд1+DS) где: Sд1 - толщина зуба обрабатываемой детали DS - величина припуска под чистовую обработку Sи=7,854-(3,78+0,2)=3,874 мм 6.Высота головки зуба: h`и= 1,25m =1.25*2.5=3.125 мм 7.Высота ножки зуба фрезы: h``и= 1.25m=1.25*2.5=3.125 мм 8.Высота зуба фрезы: hи=2,5m=2.5*2.5=6.25 мм 9.Радиус закругления на головке и ножке зуба: r1= r2»(0.25...0.3)m=0.7 мм Определение конструктивных параметров фрезы. 10.Диаметр вершин зубьев, принимаем по стандартному ряду чисел для цельных модульных фрез 63...180 мм: Dеи= 80 мм 11.Количество зубьев фрезы принимаем по рекомендациям: Zи=12 12.Определяем средний диаметр фрезы: dср=Dеи - 2h`и dср=80-2*3,125=73,75 мм 13.Угол подъема витков фрезы по делительному (среднему) цилиндру: sint = m*z0/dср, где z0 - число заходов фрезы, примем z0=2, исходя из того условия, не возникновения дополнительных погрешностей, необходимо, чтобы число заходов было не кратно числам зубьев нарезаемого колеса. По заданию у нарезаемого колеса число зубьев равно 63. sint = 2,5*2/73,75=0,0678, t = 3053` 14.Величина затылования шлифованной части зуба: К=p*Dеи*tgaв/Zи , где aв - задний угол на вершине зуба, принимаем aв=100 К=p*80*tg100/12=3.69 мм Принимаем К=4 мм Тогда уточняем задний угол: tgaв = K*Zи/p*Dеи tgaв = 4*12/p*80=0.191, aв = 10049` Далее необходимо рассчитать задний угол на боковой режущей кромке, в сечении, перпендикулярным к ней (на среднем диаметре): tgaб=Dеи*tgaв*sinaи*cost/dср tgaб=80*tg10049`*sin200*cos3053`/73.75=0.071 aб=40 Для нормальных условий резания должно соблюдаться условие: aб³30, условие соблюдается. 15.Определяем средний расчетный диаметр: dср.расч=Dеи - 2h`и - 2*0.15*K dср.расч=80-2*3,125-2*0,15*5=72,25 мм 16.Осевой шаг: toc= tи/cost tос=7.854/cos3053`=7,872 мм 17.Осевой шаг винтовой стружечной канавки: Т= toc*ctg2t=7.872*ctg23053`=1705 мм 18.Угол профиля в осевом сечении: tgaoc= tgaи/cost tgaос=tg200/cos3053`=0,365, aoc=2003` 19.Глубина канавки: HK³hи+rk+(K+K1)/2, где где rk - радиус закругления дна канавки, по конструктивным соображениям примем rk=1.5 мм К1 - величина затылования не шлифованной части зуба, примем К1=6мм Отсюда: HK³6.25+1.5+(4+6)/2=12.75 мм Примем НК=13 мм Должно соблюдаться условие: rk>0.6*RK/Zи , где RK - радиус окружности, проходящей через центр закругления дна канавки RK=Dеи/2+rk-HK RK=80/2+1.5-13=28.5 мм 1,5>0.6*28.5/12=1.425 мм, условие соблюдается 20.Диаметр посадочного отверстия: d=(0.2...0.45)*Dеи d=0.4*80=32 мм Должно соблюдаться условие: Dеи ³ 2(t`+p+HK+d/2) , где t` - глубина канавки под шпонку, t`=2.8 мм р - толщина тела фрезы, из условия прочности фрезы: p=(0.25...0.3)d p=0.25*32=8 мм 80 ³ 2(2,8+8+13+32/2)=79,6 мм, условие соблюдается 21.Угол наклона канавок, принимаем из условия отсутствия переменного переднего угла на зубе: b»t, примем b=40 22.Шаг стружечных канавок на расчетном диаметре: SK=p*dср.расч*ctgb SK=p*72.25*ctg40=3246 мм Определение параметров подточки на передней поверхности. Данный расчет был выполнен в главе 2. Ширина подточки: l=1,1 мм Глубина подточки: а=0,25 мм. Чертеж спроектированной фрезы – приложение 3. 2.2 Расчет сил резания Для определения сил резания при зубофрезеровании воспользуемся эмпирической зависимостью изложенной в [2]. Максимальное значение силы резания:

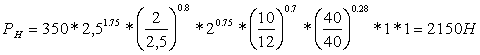

где m – модуль нарезаемого колеса; s - подача; t – глубина резания; x – смещение исходного контура; z – число зубьев нарезаемого колеса; b - угол наклона зубьев; i – число зубьев червячной фрезы; CD – коэффициент, зависящий от диаметра фрезы; v – скорость резания; Cw – коэффициент, зависящий от обрабатываемого материала. Сначала, для сравнения, произведем расчет сил резания для стандартной фрезы применяемой на ВАЗе со следующими параметрами: m=2.5 мм; i=12; диаметр вершин зубьев D=80 мм; b=0; х=0; z=63. Назначим режимы резания по [7]: v=40 м/мин, t=2 мм, s=2 мм/об. Тогда значения коэффициентов: СD=1 – для средних диаметров. СW=1 – при обработке конструкционной стали. Подставляем значения в формулу:

Данная формула используется для определения максимальной силы резания для стандартных фрез и не учитывает изменение геометрии фрезы. У проектируемой фрезы передний угол на вершинной режущей кромке равен 180, в то время как у стандартной фрезы, он берется равным нулю. Поэтому дальнейшие расчеты будем проводить по формулам, изложенным в [3].

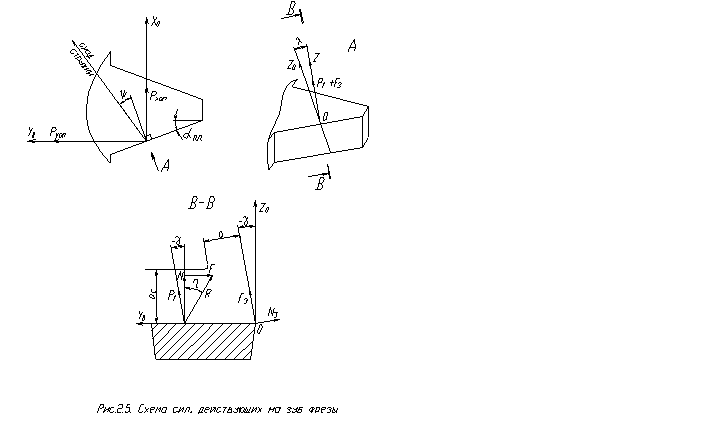

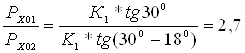

Проекции вертикальной составляющей суммарной силы на ось Z0 (рис.2.5) для боковых, а также вершинных кромок одинаковы и равны: PZ0=(P1+F3)cosl , где l - угол наклона боковой кромки фрезы Р1 и F3 - силы возникающие при резании одним зубом фрезы на его передней и задней поверхности. Проекции горизонтальных составляющих силы резания на оси Х0 и Y0 для всех указанных выше кромок также равны между собой и согласно рис. , определяются соответственно из выражений: РХ0=Р1*tg(h - g)*cosl*cos(aп.п - y) РY0=Р1*tg(h - g)*cosl*sin(aп.п - y), где h - угол трения g - передний угол y - угол отклонения стружки при несвободном резании aп.п - профильный проекционный угол боковой кромки зуба фрезы. Как было сказано выше, основным отличием проектируемой фрезы от стандартной является наличие переднего угла, тогда остальные неизвестные в формулах можно заменить константой К1 и К2: Р1*cosl*cos(aп.п - y)=К1 Р1* cosl*sin(aп.п - y)=K2 Отсюда составляющие силы резания для стандартной фрезы будут равны: РХ01=К1*tgh РY01=К2*tgh Составляющие силы резания для проектируемой фрезы: РХ02=К1*tg(h - g) РY02=К2*tg(h - g) Далее найдем отношение составляющих сил резания при работе стандартной фрезы и проектируемой, для этого определим угол трения. По рекомендациям [5] примем h=300, тогда отношение равно:

То есть горизонтальная составляющая силы резания РХ0 для проектируемой фрезы будет в 2,7 раза меньше, чем у стандартной. Так как отношения составляющих сил резания, в данном случае, сводится к отношению углов, то и для РY0 это соотношение не изменится. Так в формуле для определения вертикальной составляющей никаких изменений не предполагается, то РZ01=PZ02. Суммарная максимальная сила резания связана с ее составляющими формулой:

Выразим составляющие сил резания для проектируемой фрезы через составляющие для стандартной: PZ02=PZ01, PY02=PY01/2,7, PX02=PX01/2,7 (2.2) Теперь формула для определения суммарной силы резания для проектируемой фрезы будет иметь вид:

Из работы [ ] известно соотношение между составляющими сил резания: РZ0 : PY0 : PX0=1 : 0.4 : 0.3 Выразим все составляющие через силу РY0: PZ01=PY01/0.4=2.5PY01 (2.3) PX01=PY01*0.3/0.4=0.75PY01 (2.4) Тогда формула для определения суммарной силы резания для стандартной фрезы будет иметь вид:

Та же формула для проектируемой фрезы:

Упростим оба выражения:

Далее представим эти равенства, как систему уравнений и решим ее. PY01=PH/2.8=2150/2.8=767 H PH`=2.52*767=1933 H

Далее произведем расчет сил резания в системе, связанной со станком и определим крутящий момент. Для перехода из системы координат X0, Y0, Z0 к X1, Y1, Z1 ось Z1 направляют вдоль оси обрабатываемого колеса, то есть под углом b к оси фрезы, а ось Y1 – по его торцовой плоскости (рис.2.6). После первого установочного поворота фрезы на угол b - угол наклона стружечных канавок фрезы, и второго ее поворота на угол j01 контакта искомые силы в системе X1, Y1, Z1 для рассматриваемых кромок определяются из выражений:

То есть для стандартной фрезы:

Из формул (4) и (5): РХ01=0,75*РY01=575 H PZ01=2.5*PY01=1918 H Отсюда:

Тогда для проектируемой фрезы:

Из формулы (2.2): РZ02=PZ01=1918 H PX02=PX01/2,7=214 H PY02=PY01/2,7=285 H Отсюда:

Стойкость червячной фрезы и величины погрешностей при зубофрезеровании, в большой мере зависят от крутильной жесткости стола станка, на котором производится обработка. Поэтому при прогнозировании стойкости фрезы, необходимо учитывать крутящий момент, создаваемый силами резания в торцовой плоскости колеса:

РS - суммарная сила в торцовой плоскости колеса, определяемая по формуле:

j02=900-j1-j0 , где tgj0=PX1/PY1 для стандартной фрезы: tgj0=700/1377=0,508, j0=270 для проектируемой фрезы: tgj0=461/989=0,466, j0=250 sinj1=L/r2, где

r1=81,25 мм - наружный радиус обрабатываемого колеса L=10 мм - примем в обоих случаях

Тогда: sinj1=10/79,87=0,125, j1=70 Для стандартной фрезы: j02=900-270-70=560

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(2.1)

(2.1)