|

|

МЕНЮ

|

Дипломная работа: Исследование и проектирование червячной фрезы с комбинированной передней поверхностью

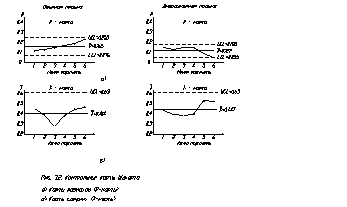

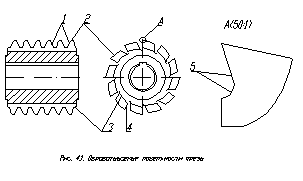

Если посмотреть на средние значения Ra (табл. 3.1), то видно, что при обычной правке они несколько ниже. Кроме того, анализ контрольной карты показывает, что в процессе износа алмазных инструментов показатели шероховатости поверхности, при вибрационной правки имеют тенденцию к стабилизации, а при обычной правке, наоборот. Необходимо также заметить, что для обычной правки на R-карте мы наблюдаем повышающийся тренд (критерий №3 по ГОСТ Р 50779.42-99), это говорит о статистически неуправляемом процессе. То есть, что при дальнейшем износе инструментов (обычная правка) точки на R-карте будут приближаться к верхней контрольной границе (линия UCL), что, в свою очередь, повлечет за собой повышение вероятности появления брака в процессе шлифования (см. приложение 5). В общем случае, можно сделать вывод, что процесс шлифования при обычной правке – является статистически неуправляемым процессом, качество шлифованных поверхностей становится непредсказуемым с износом шлифовального круга. Это явление можно объяснить разным количеством режущих микрокромок на зерне абразива до обработки и после правки обычным способом. Шлифование же с вибрационными колебаниями при правке круга, сохраняет среднее количество микрокромок неизменным в процессе эксплуатации абразивного инструмента. Что, соответственно, делает данный вид правки более предпочтительным, особенно в свете сегодняшней борьбы за качество крупнейших отечественных машиностроительных заводов. Результаты расчетов наглядно изображены в приложении 5. 4. Проектирование операционной технологии обработки зубьев Разработку технологического процесса произведем на операции шлифования затылка фрезы, шлифования передней поверхности и формирования подточки на передней поверхности. Остальные операции по изготовлению червячной фрезы будут аналогичны применяемым на ВАЗе в инструментальном производстве. Для выбора оборудования необходимо определить тип производства. Годовая программа выпуска 50 штук, на основании этого, с учетом трудоемкости изготовления червячной фрезы, тип производства определяем как мелкосерийный. 4.1 Маршрут обработки При определении маршрута обработки на операциях шлифования, необходимо знать параметры заготовки на предшествующих операциях. Представим операционную технологию обработки зубьев на примере червячной фрезы с рассчитанными параметрами в главе 2 (m=2.5мм). После операций фрезерной обработки заготовка получилась по 12 квалитету, с шероховатостью Ra 5. Далее, параметры шероховатости с обозначением номеров поверхностей (рис.4.1), обрабатываемых на данной операции, и наименование операций сведем в таблицу 4.1. Таблица 4.1.

4.2 Выбор оборудования и инструмента Оборудование выбираем, универсальное, т.к. производство мелкосерийное (табл.4.2). Инструмент принимаем на основе [10]. Для шлифования быстрорежущей стали, принимаем абразивные круги на керамической связке, марка зерна корунд белый и монокорунд. Только на операции шлифование подточки возьмем эльборовый круг на органической связке. Диаметр шлифовального круга на операции затылования принимаем на основе геометрического моделирования в среде AutoCAD. Таблица 4.2.

4.3 Расчет режимов резания 150 Предварительное шлифование профиля зуба фрезы. Шлифование производиться на резьбошлифовальном станке HSF-33B, кругом ПП80х10х20 44А40НСМ26К5. По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/с. Определим частоту вращения круга: n=1000*V*60/p*D , где D=80 мм – диаметр шлифовального круга Отсюда: n=1000*30*60/3,14*80=7165 об/мин По рекомендациям, изложенным в [11] назначаем режимы резания: Частота вращения заготовки nи=10 об/мин Подача S0=0,04 мм/об Тогда машинное время определяется по формуле: ТМ=Nп*i*Z1/nи , где Z1=10 – число зубьев фрезы на одной рейке i – количество проходов: i=D/S0, где D=0,2 мм – припуск под шлифовку i=0.2/0.04=5 Так как обработка ведется в 2 технологических перехода, то Nп=2 Отсюда: ТМ=2*5*10/10=10 мин Штучное время Тшт найдём по формуле : Тшт=Тв+Тп-з+Тм ТВ=0,18 мин – вспомогательное время; ТП-З = 0,15 мин – подготовительно–заключительное время; Тшт=0,18+0,15+10=10,33 мин 155 Окончательное шлифование профиля зуба фрезы. Шлифование производиться на резьбошлифовальном станке HSF-33B, кругом ПП80х10х20 25А10НС28К5. По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/с. Определим частоту вращения круга: n=1000*V*60/p*D , где D=80 мм – диаметр шлифовального круга Отсюда: n=1000*30*60/3,14*80=7165 об/мин По рекомендациям, изложенным в [11] назначаем режимы резания: Частота вращения заготовки nи=8 об/мин Подача S0=0,008 мм/об Тогда машинное время определяется по формуле: ТМ=Nп*i*Z1/nи , где Z1=10 – число зубьев фрезы на одной рейке i – количество проходов: i=D/S0, где D=0,04 мм – припуск под шлифовку i=0,04/0,008=5 Так как обработка ведется в 2 технологических перехода, то Nп=2 Отсюда: ТМ=2*5*10/8=12,5 мин Штучное время Тшт найдём по формуле : Тшт=Тв+Тп-з+Тм ТВ=0,18 мин – вспомогательное время; ТП-З = 0,15 мин – подготовительно–заключительное время; Тшт=0,18+0,15+12,5=12,83 мин 160 Предварительная заточка фрезы по передней поверхности. Заточка производится на заточном станке 3Б663ВФ2, кругом Т250х40х32 44А40НСМ26К5. По диаметру круга и паспортным данным станка назначаем скорость резания V=30 м/с. Определим частоту вращения круга: n=1000*V*60/p*D , где D=150 мм – диаметр шлифовального круга Отсюда: n=1000*30*60/3,14*150=3821 об/мин принимаем по паспорту станка n=4000 об/мин Далее найдём остальные параметры шлифования. Машинное время ТМ: ТМ=L*i*z/S , где z =12 - количество зубьев фрезы; L=0,158 м - длина рабочего перемещения, Назначаем S=5 м/мин – скорость заготовки i – количество проходов: i=D/t, где D=0,3 мм – припуск под шлифовку t=0.05 мм/ход – глубина шлифования i=0.3/0.05=6 Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

К1, К2, К3 - коэффициенты, зависящие от марки материала заготовки, марки шлифовального круга и зернистости абразивного инструмента, K1=0.94; К2=1,2; К3=1,43.

Так как на данной операции можно получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы. Отсюда: ТМ= 0,158*6*12/5=2,275 мин Штучное время Тшт найдём по формуле : Тшт=Тв+Тп-з+Тм ТВ – вспомогательное время; ТВ=ТВ1+ТВ2, где ТВ1=0,12 мин ТВ2=Тпов*z, где Тпов=0,05 мин - время на поворот детали на один зуб ТВ2=0,05*12=0,6 мин ТВ=0,12+0,6=0,72 мин ТП-З = 0,15 мин – подготовительно–заключительное время; Тшт=0,72+0,15+2,275=3,145 мин Режимы правки шлифовального круга: Скорость круга Vк = 30 м/с. Продольная подача Sпр = 0,5 мм/мин. Глубина правки t = 0,03 мм. Правка совершается за 3 рабочих хода. 165 Окончательная заточка фрезы по передней поверхности. Заточка производится на заточном станке 3Б663ВФ2, кругом Т150х40х32 44А10НСМ26К5. По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/c Определим частоту вращения круга: n=1000*V*60/p*D n=1000*30*60/3,14*150=3821 об/мин принимаем по паспорту станка n=4000 об/мин Далее найдём остальные параметры шлифования. Машинное время ТМ: TM=L*i*z/S где: L=0,158 м Назначаем S =1,5 м /мин i=D/t, где D=0,15 мм – припуск под шлифовку t=0.015 мм/ход – глубина шлифования i=0.15/0.015=10 Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

K1=0.94; К2=1; К3=1,16.

Так как на данной операции необходимо получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы. Отсюда: ТМ= 0,158*10*12/1,5=12,64 мин Штучное время Тшт найдём по формуле : Тшт=Тв+Тп-з+Тм ТВ=ТВ1+ТВ2, где ТВ1=0,12 мин ТВ2=Тпов*z, где Тпов=0,05 мин ТВ2=0,05*12=0,6 мин ТВ=0,12+0,6=0,72 мин ТП-З = 0,15 мин; Тшт=0,72+0,15+12,64=13,51 мин 170 Вышлифовывание подточки на передней поверхности. Заточка производится на заточном станке 3Б663ВФ2, кругом 12А2150х40х32х5ЛО80/63100Б1. По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/c Определим частоту вращения круга: n=1000*V*60/p*D n=1000*30*60/3,14*150=3821 об/мин принимаем по паспорту станка n=4000 об/мин Далее найдём остальные параметры шлифования. Машинное время ТМ: TM=L*i*z/S где: L=0,13 м Назначаем S =1,5 м /мин i=a/t , где а=0,25 мм - глубина подточки t=0,015 мм - припуск, снимаемый за проход i=0,25/0,015=17 Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

K1=0.94; К2=1; К3=1,16.

Так как на данной операции необходимо получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы. Отсюда: ТМ= 0,13*17*12/1,5=17,68 мин Штучное время Тшт найдём по формуле : Тшт=Тв+Тп-з+Тм ТВ=ТВ1+ТВ2, где ТВ1=0,12 мин ТВ2=Тпов*z, где Тпов=0,05 мин ТВ2=0,05*12=0,6 мин ТВ=0,12+0,6=0,72 мин ТП-З = 0,15 мин; Тшт=0,72+0,15+17,68=18,55 мин 4.4. Расчет и проектирование наладок. 150 предварительное шлифование затылка. Рассчитаем наладочные размеры. Внешний диаметр фрезы: D1=D+p, где р - припуск по диаметру, снимаемый на последующих операциях р=2p2+2p3*tgaB+2p4*tgaB, где D=80 мм - диаметр фрезы по чертежу р2=0,04 мм - припуск, снимаемый на операции окончательного шлифования затылка р3=0,3 мм - припуск, снимаемый на операции предварительной заточки фрезы р2=0,15 мм - припуск, снимаемый на операции окончательной заточки фрезы aB=10049` - задний угол на зубе фрезы р=2*0,04+2*0,3*tg10049`+2*0.15*tg10049`=0.25 мм D1=80+0,25=80,25 мм Далее необходимо рассчитать профиль шлифовального круга. Расчет будем производить по формулам изложенным в [13]. Угол профиля затыловочного круга в нормальном сечении: tgaкр= tgaи/cosaB, где aи - угол профиля фрезы tgaкр=tg200/cos10049`=0,378, aкр=20,21` Толщина части круга, обрабатывающей впадину зуба фрезы: S1= S` - p*tgaи/2, где S` - толщина впадины зуба фрезы S`=tи-(Sи+2*h``и*tgaи), где tи - шаг зубьев фрезы Sи - толщина зуба фрезы по делительной прямой h``и - высота ножки зуба фрезы S`=7.854-(3.874+2*3.125*tg200)=1.705 мм Отсюда: S1=1.7 - 0.25*tg200/2=1.66 мм Наладку смотри в приложении 7. 160 Предварительная заточка по передней поверхности. При заточке фрезы с винтовыми стружечными канавками, на передней поверхности зуба фрезы образуется выпуклость FN. Величина выпуклости зависит от диаметра круга и разностного угла: D=bе - bt , где bе и bt - углы наклона стружечной канавки, соответственно у вершины зуба фрезы и местом перехода передней поверхности, непосредственно, в стружечную канавку. Рассчитаем разностной угол D: tgbe=p*Deu/SK , где SK - шаг стружечных канавок tgbe=p*80/3246=0.0774 , be=4.4270 tgbt=p*Dt/SK tgbt=p*57/3246=0.0552 , bt=3.1580 Тогда разностной угол: D=4,4270 - 3,1580=1016` Теперь по номограмме, представленной в [11], для круга диаметром 150 мм и рассчитанной величине разностного угла D, определим величину выпуклости на среднем (делительном) диаметре фрезы. FN=120 мкм Уменьшение выпуклости может быть достигнуто профилированием выпуклой рабочей поверхности шлифовального круга. Форма этой поверхности является достаточно сложной и рассчитывается по точкам, но для проектируемой фрезы, точностью В, допустимо заменить кривую образующей круга на окружность. Радиус данной окружности можно рассчитать из уравнения окружности: R=(y-yi)2+(x-xi)2, где y и х - координаты точек окружности yi и xi - координаты центра окружности Если начало координат совместить с вершиной зуба фрезы и зуб фрезы расположить по оси Х, то точка с рассчитанной выпуклостью будет иметь координаты (0,12; 3,125). Третья точка будет переходом передней поверхности в стружечную канавку и координаты ее (0;11,5). Составим систему уравнений: R=(0-yi)2+(0-xi)2 R=(3.125-yi)2+(0.12-xi)2 R=(11.5-yi)2+(0-xi)2 Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.