|

|

МЕНЮ

|

Дипломная работа: Исследование и проектирование червячной фрезы с комбинированной передней поверхностьюПолучаем следующее значения радиуса профильной поверхности круга R»100 мм. Наладку смотри в приложении 6. 170 Вышлифовывание подточки. Расчет геометрических параметров подточки смотри во главе 2. Наладка в приложении 6. 5. Внедрение результатов проектирования в учебный процесс В процессе выполнения дипломного проекта была поставлена задача: внедрить результаты проектирования в учебный процесс. Поставленная задача была решена в виде Методических указаний для практической работы по дисциплине «Технология станкоинструментального производства» для студентов 4 курса специальности 1202 кафедры «Резание, станки и инструмент». Рукописный вариант Методических указаний был предварительно проверен во время проведения учебных занятий в 7 семестре 4 курса по указанной дисциплине 2002-2003 учебном году. После соответствующей корректировки указания были утверждены кафедрой РСИ 24.05.2002 года. В 2003 году методические указания утверждены методическим Советом ТГУ и в марте подписаны в печать и отпечатаны тиражом 100 экземпляром. В технологической части дипломного проекта применяется профильная правка абразивных кругов на операции заточки фрезы и шлифовании затылка. На операции окончательного шлифования профиля зуба фрезы необходимо обеспечить высокую точность. При правке круга по копиру, ввиду износа правящих инструментов, возникают дополнительные погрешности профиля круга, а соответственно и профиля шлифуемой детали. Более точным методом правки является профильная правка, но она требует определенной последовательности шлифования сложных поверхностей. Траектория движения шлифовального круга достаточна сложна. Данный вид правки является более универсальным, но более сложным. В методическом указании представлена конструкция приспособления для профильного шлифовании, даны рекомендации, на примере, обработки деталей типа шаблон, по последовательности переходов при шлифовании. Также на данном приспособлении (рис.5.1) можно править абразивные круги, используемые для шлифовании методом копирования. В этом случае в конус Морзе вставляется алмазный карандаш. Проектируемое приспособление имеет множество узлов и деталей, поэтому, для лучшего понимания студентами, оно было упрощено. Некоторые размеры, для облегчения вычислений, были округлены до десятков и единиц. Упрощенное приспособление и было внесено в методическое указание. Чертеж приспособления смотри в приложении 8.

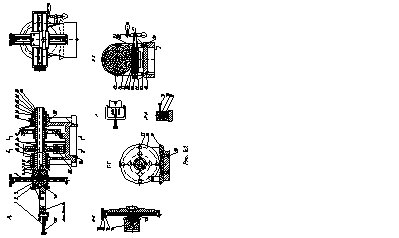

5.1 Цель и порядок выполнения работы по методическому указаниюЦель работы – получение студентами практических навыков в проектировании операций шлифования профильных деталей. Порядок выполнения работыПрактическая работа предусматривает проектирование операций профильного шлифования изделия типа шаблона методом огибания (см. приложение 9). Бригада студентов из 2-3 человек получает вариант задания. На основе анализа эскиза профиля шаблона необходимо определить поверхности, требующие обработки и поверхность, которая может служить измерительной базой. На первом, вспомогательном переходе операции необходимо представить заготовку, закрепленную в приспособление. Затем показать на эскизе переход, обработки измерительной базы. После обработки измерительной базы необходимо выбрать последовательность шлифования остальных поверхностей. Представить переходы, на которых происходит контроль размеров и определить необходимый размер блока концевых мер для поворота заготовки. Следует учесть, что ось вращения координатно-делительного приспособления остается в неизменном положении. Перемещение заготовки производится за счет суппортов приспособления во взаимно перпендикулярном направлении. 5.2 Общие сведения о профильном шлифованииВ станкоинструментальном производстве применяют два основных метода шлифования профильных поверхностей – метод копирования и метод огибания. Шлифования методом копирования осуществляется за счет относительно простого движения врезной подачи шлифовальным кругом, на рабочей поверхности которого с помощью специальных правящих приспособлений сформирован профиль обратный профилю детали. Точность профиля детали, в значительной мере, определяется точностью профиля круга. Шлифование методом копирования чаще применяют в условиях массового и крупносерийного производства. Обработка производится на шлифовальных станках-автоматах. Правка круга осуществляется либо фасонным правящим роликом, либо алмазным однокристальным инструментом по копиру. Шлифование методом огибания осуществляют относительно узким, по сравнению с шириной изделия, кругом простой формы. Шлифовальный круг перемещается по определенной траектории с помощью следящего устройства, в результате чего происходит последовательное шлифование каждой точки профиля изделия. Точность профиля детали, в значительной мере, определяется точностью траектории перемещения шлифовального круга. Шлифование методом огибания характерно для условий мелкосерийного, инструментального производства. В этом случае применяют профилешлифовальные станки специального назначения, работающие в полуавтоматическом и автоматическом режиме. К ним относятся также зубошлифовальные станки, торцекруглошлифовальные станки, станки для обработки кулачковых шеек распредвала двигателя и др. Для условий мелкосерийного производства в инструментальных цехах предпочтительнее применение более универсального оборудования и специального оснащения, например, плоскошлифовальных станков. Наиболее эффективен этот метод при изготовлении деталей из твердого сплава, так как алмазные круги технически сложно править по фасонному профилю. Метод огибания нашел широкое распространение в станкоинструментальном производстве при изготовлении фасонных резцов, шаблонов, копиров, направляющих поверхностей станков и др. изделий. При профильном шлифовании возможны и комбинации обоих методов. В этом случае отдельные участки профиля детали обрабатываются тем или иным методом. 5.3 Станочное оборудование, приспособлениеСтанок. Согласно заданию практической работы, шлифование профильной поверхности шаблона производится на универсальном плоскошлифовальном станке 3Г71. Станок оснащается шлифовальным кругом ПП250х20х75 24А16СМ17К5. На станке в процессе шлифования можно выполнять следующие движения резания: - вращательное движения круга – главное движения резания Dr ; - поступательное продольное перемещение стола – продольная подача Ds; - поступательное поперечное движение стола – поперечная подача DSпп ; - поступательное вертикальное движение круга – автоматическая вертикальная подача DSв или глубина шлифования t. Приспособление. В качестве станочного приспособления применяется координатно-делительное приспособление Б92-П. Приспособление предназначено для шлифования сложных незамкнутых контуров, состоящих из прямолинейных и дуговых участков типа фасонных резцов, кулачков, делительных дисков, шаблонов, других профильных инструментов и деталей станков с выпуклыми радиусами от 0 до 150мм, вогнутыми радиусами от 0,5 до 300 мм с наибольшей длиной прямолинейного участка до 200 мм. Точность профиля обеспечивается в пределах ±0,01 мм, точность угловых величин ±0°1¢. Шероховатость шлифованных поверхностей зависит от характеристики шлифовального круга и режима резания. Конструкция приспособления. Кронштейн 4 приспособления (рис.5.1), на конце которого имеются тиски 2 с прижимными винтами 1, служащими для закрепления заготовок 3, смонтирован на каретке 5 перемещается по суппорту 6. Последний, в свою очередь, перемещается по суппорту 7. Таким образом обеспечивается движение кронштейна 4 с заготовкой 3 во взаимно перпендикулярных направлениях. В кронштейне 4 выполнено отверстие в размер конуса Морзе №1, в который может устанавливаться алмазный правящий инструмент для правки, в том числе для формирования профильной рабочей поверхности шлифовального круга. Суппорт 7 вмонтирован в шпиндель 8, который установлен в подшипниках скольжения. На втором, конусном конце шпинделя закреплен синусный делительных диск 10 так, чтобы четыре делительных пальца 11 совместились с осями направляющих плоскостей суппортов 6 и 7. Вращение шпинделя 8, несущего суппорты 6 и 7, осуществляется через маховиком 14, через червячную пару 9. При необходимости, когда надо повернуть заготовку на большой угол, червячная пара может быть отключена нажатием фиксатора и отводом в сторону маховика 14. Для шлифования дуговых участков профиля перемещением суппортов 6, 7 центр дуги совмещают с осью шпинделя 8. На рисунке 5.3 показана установка пакета заготовок 3 в тисках 2 с помощью скобы и винта 1. Настройку приспособления для шлифования угловых участков профиля заготовки, выполняют при помощи набора концевых мер 13 и синусного делительного диска 10. Концевые меры 13 устанавливают на закаленную и доведенную плоскость 12. При повороте синусного диска в них упирается один из делительных пальцев 11. Набор концевых мер при повороте на заданный угол a определяют по формуле: Hk= H - D/2sina - d/2 Здесь Н - высота от оси вращения диска до плоскости плиты; D - диаметр расположения делительных пальцев; d - диаметр делительных пальцев. Для приспособления Б92-П значения Н= 115±0,005 мм, D= 200±0,01 мм, а d=20±0,01 мм. В комплекте к приспособлению имеется установ с базовой плоскостью «а». Его высота до плоскости «а» равна высоте оси шпинделя до плоскости основания приспособления. Отсчет величин прямоугольных координат между центрами сопряженных окружностей или угловых пересечений на поверхности заготовки осуществляется от заранее выбранных и обработанных на первом переходе операции измерительных баз на заготовке и базовой поверхности «а» установа с помощью блока концевых мер. При обработке выпуклых радиусных поверхностей заготовка поднимается с помощью суппорта на величину радиуса R над осью вращения шпинделя приспособления. При обработке внутренних радиусных поверхностей заготовка опускается на величину R. На рисунке 5.4 показана часть конструкции приспособления, установленного на столе плоскошлифовального станка. На столе станка закрепляется установ 2 с базовой поверхностью «а» для контроля и настройки размеров. Базовая поверхность «а» находится на одном уровне с осью вращения шпинделя приспособления. Настройка производится индикатором часового типа 3 на индикаторной стойке 4, нижняя плоскость которого базируется на блоках концевых мер 5. По отсчету индикатора принимается решение о перемещении заготовки 6, закрепленной прижимным винтом 7, в вертикальной плоскости с помощью одного из суппортов приспособления. 5.4 Примеры решенияЗАДАЧА 1. Прошлифовать профиль АБВГ шаблона с углами a1 и a2 и размером h (рис.5.5а). Решение: Переход 1. Заготовку шаблона установить в координатно-делительное приспособление так, чтобы плоскость БВ в горизонтальном положении была выше поверхности установа на величину припуска на шлифование (0,5 мм) (рис. 5.5а). Переход 2. Выбрать в качестве контрольной базы для выверки и контроля размеров плоскость ДЕ. Повернуть плоскость ДЕ в горизонтальное положение с осью вращения в точке В. Шлифовать базовую поверхность ДЕ (рис. 5.5б). Переход 3. С помощью блока концевых мер определить величину l. Повернуть заготовку вокруг точки В на угол 180° - a2 по часовой стрелке и установить плоскость ВГ горизонтально. Шлифовать плоскость ВГ (рис.5.5в). Переход 4. Повернуть заготовку вокруг точки В против часовой стрелки на угол a2 +90° и установить плоскость БВ горизонтально. Шлифовать плоскость БВ (рис. 5.5г). Переход 5. Повернуть плоскость БВ по часовой стрелке вокруг точки В на угол 90° так, чтобы линия БВ установилась вертикально. С помощью набора концевых мер размером l+h и индикатора, вертикальным суппортом координатно-делительного приспособления, поднять заготовку на величину h, переведя центр вращения из точки В в точку Б (рис.5.5д). Переход 6. Повернуть поверхность АБ вокруг точки Б по часовой стрелке в горизонтальное положение на угол a1. Шлифовать поверхность АБ, выдерживая размер h (рис. 5.5е). ЗАДАЧА 2. Прошлифовать профиль БВГД шаблона с радиусом R и шириной H (рис. 5.6а). Решение: Переход 1. Выбрать в качестве контрольной базы для выверки и контроля размеров плоскость АБ. Заготовку установить в приспособление так, чтобы плоскость АБ находилась в горизонтальном положении и была выше поверхности установа на величину припуска на шлифование (0,5 мм). Шлифовать плоскость АБ (рис. 5.6б). Переход 2. Заготовку поднять с помощью вертикального суппорта на высоту Н1. Выверить концевыми мерами и индикатором размер Н1. Повернуть на 90° против часовой стрелки и шлифовать с помощью поворотного устройства радиус R по поверхности ВГ (рис. 5.6в). Переход 3. Заготовку повернуть вокруг оси О по часовой стрелке на угол a1. Шлифовать плоскость БВ до точки сопряжения радиуса R с прямой БВ (рис. 5.6г). Переход 4. Повернуть заготовку против часовой стрелки на угол 180° - (a1 + a2) вокруг оси О a2. Шлифовать плоскость ГД до точки сопряжения радиуса с прямой ГД (рис. 5.6д). Переход 5. Повернуть заготовку против часовой стрелки так, чтобы плоскость ДЕ находилась сверху в горизонтальной плоскости. Шлифовать в размер Н (рис. 5.6е). 6. Безопасность и экологичность проекта 6.1 Описание рабочего места, оборудования, выполняемой операции В дипломном проекте была разработана конструкция червячной фрезы с измененной передней поверхностью, с целью повышения ее стойкости. Также была разработана операционная технология обработки чистовых поверхностей червячной фрезы. Данные технологические операции аналогичны по своей сути с теми, что существуют на ВАЗе в инструментальном производстве. Разработаны операции шлифования затылка фрезы, заточки по передней поверхности и операция, на которой производится глубинное вышлифовывание подточки на передней поверхности. Данные операции производятся на станках: I. Шлифовальный станок с бесступенчатым регулированием скорости - HSF-33B. II. Заточной полуавтомат 3Б663ВФ2. На операции шлифовании затылка применяется приспособление для профильной правки круга. 6.2 Опасные и вредные производственные факторы разрабатываемого объекта В данном дипломном проекте рассматривается процесс шлифования, без использования СОЖ. Оператор станка визуально контролирует процесс резания. На данных операциях в процессе производства червячной фрезы присутствуют следующие опасные и вредные факторы: I. Опасность поражения электротоком; II. Пожароопасность технологического процесса; III. Наличие шума; IV. Недостаток освещения; V. Наличие пыли, мелкой стружки, органической и абразивной взвеси; VI. Возможность травмирования движущимися частями и краями заточного станка; VII. Поражение частями комбинированного инструмента (шлифовального круга), при его разрушении. 6.3 Организационные и технические мероприятия по созданию безопасных условий труда, подкрепленные инженерными расчетами Организационные мероприятия. К организационным мероприятиям по созданию безопасных условий труда относятся проведение инструктажа рабочих и служащих по технике безопасности, производственной санитарии, противопожарной охране и другим правилам охраны труда, организация работы по профессиональному отбору и осуществление постоянного контроля за соблюдением работниками всех требований инструкций по охране труда. К организационным мероприятиям по охране труда также относится создание на предприятии системы управления охраной труда. Система управления охраной труда может быть определена как функциональная подсистема управления предприятием, целью которой является обеспечение безопасных условий труда. Основными составными элементами СУОТ являются: I. Изучение условий труда, состояния техники безопасности и безопасности движения; II. Контроль за состоянием охраны труда, соблюдением законодательных и иных нормативно-правовых актов и руководящих документов по охране труда; III. Планирование организационно-технических мероприятий по охране труда; IV. Обучение безопасным методам труда: - вводный инструктаж; - первичный инструктаж; - повторный инструктаж; - внеплановый инструктаж; - текущий инструктаж; V. Пропаганда здоровых и безопасных методов труда; VI. Медицинское обеспечение; VII. Профилактическая работа с лицами, нарушающими инструкции, нормы и правила по охране труда и пожарной безопасности; VIII. Моральное и материальное стимулирование за хорошую работу по охране труда. Инструкции по охране труда, составляются начальником цеха, согласуются с инженером по охране труда и утверждаются главным инженером предприятия совместно с профсоюзным комитетом. Организация освещения на предприятии. Основная задача освещения на производстве - создание наилучших условий для видения. Эту задачу, возможно, решить только осветительной системой, отвечающей следующим требованиям: 1. Освещенность на рабочем месте должна соответствовать характеру зрительной работы, который определяется следующими тремя параметрами: объект различения - наименьший размер рассматриваемого предмета, отдельная его часть или дефект, который необходимо различить в процессе работы (например, при работе с приборами—толщина линии градуировки шкалы; при чертежных работах—толщина самой тонкой линии на чертеже); фон—поверхность, прилегающая непосредственно к объекту различения, на которой он рассматривается; характеризуется коэффициентом отражения, зависящим от цвета и фактуры поверхности, значения которого находятся в пределах 0,02—0,95; при коэффициенте отражения поверхности более 0,4 фон считается светлым; 0,2—0,4—средним и менее 0,2—темным; контраст объекта с фоном К характеризуется соотношением яркостей рассматриваемого объекта (точка, линия, знак, пятно, трещина, риска, раковина или другие элементы, которые требуется различить в процессе работы) и фона. Контраст определяют по формуле

где Lф и Lo - яркость соответственно фона и объекта. Контраст объекта с фоном считается большим при значениях К более 0,5 (объект и фон резко отличаются по яркости), средним при значениях К=0,2...0,5 (объект и фон заметно отличаются по яркости) и малым при значениях К менее 0,2 (объект и фон мало отличаются по яркости). Увеличение освещенности рабочей поверхности улучшает видимость объектов за счет повышения их яркости, увеличивает скорость различения деталей, что сказывается на росте производительности труда. Необходимо обеспечить достаточно равномерное распределение яркости на рабочей поверхности, а также в пределах окружающего пространства. Если в поле зрения находятся поверхности, значительно отличающиеся между собой по яркости, то при переводе взгляда с ярко освещенной - на слабо освещенную поверхность, глаз вынужден переадаптироваться, что ведет к утомлению зрения. Для повышения равномерности естественного освещения больших цехов осуществляется комбинированное освещение. Светлая окраска потолка, стен и производственного оборудования способствует созданию равномерного распределения яркостей в поле зрения. На рабочей поверхности должны отсутствовать резкие тени. Наличие резких теней создает неравномерное распределение поверхностей с различной яркостью в поле зрения, искажает размеры и формы объектов различения, в результате повышается утомляемость, снижается производительность труда. Особенно вредны движущиеся тени, которые могут привести к травмам. Тени необходимо смягчать, применяя, например, светильники со светорассеивающими молочными стеклами. В механических цехах, лабораториях, в помещениях точной сборки, технологических и конструкторских отделах необходимо предусматривать на окнах солнцезащитные устройства (жалюзи, козырьки, светорассеивающие стеклопластики), предотвращающие проникновение прямых солнечных лучей, которые создают на рабочих местах резкие тени. В поле зрения должна отсутствовать прямая и отраженная блескость. Блескость — повышенная яркость светящихся поверхностей, вызывающая нарушение зрительных функций (ослепленность), т. е. ухудшение видимости объектов. Видимость V характеризует способность глаза воспринимать объект; зависит от освещенности, размера объекта, его яркости, контраста объекта с фоном, длительности экспозиции. Видимость определяется числом пороговых контрастов в контрасте объекта с фоном: У=К./Кпор, где Kпор—пороговый контраст, т. е. наименьший различимый глазом контраст, при небольшом уменьшении которого объект становится неразличимым на фоне. Прямая блескость связана с источниками света, отраженная возникает на поверхности с большим коэффициентом отражения или отражением по направлению к глазу. Ослепленность приводит к быстрому утомлению и снижению работоспособности. Критерием оценки слепящего действия, создаваемого осветительной установкой, является показатель ослепленности Ро,. Экранирование источников света осуществляют с помощью щитков, козырьков и т. п. Прямую блескость ограничивают уменьшением яркости источников света, правильным выбором защитного угла светильника, увеличением высоты подвеса светильников. Отраженную блескость ослабляют правильным выбором направления светового потока на рабочую поверхность, а также изменением угла наклона рабочей поверхности. Там, где это возможно, следует заменять блестящие поверхности матовыми. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.