|

|

МЕНЮ

|

Дипломная работа: Исследование и проектирование червячной фрезы с комбинированной передней поверхностьюДипломная работа: Исследование и проектирование червячной фрезы с комбинированной передней поверхностьюМинистерство образования РФ. Тольяттинский государственный университет. Автомеханический институт. Кафедра «Резание, станки и инструмент». Дипломный проект На тему: «Исследование и проектирование червячной фрезы с комбинированной передней поверхностью» Содержание Введение 1. Современное состояние вопроса 1.1 Основные конструкции червячных фрез. 1.2 Цель и задачи дипломного проекта. 2. Обоснование конструкции червячной фрезы с комбинированной передней поверхностью. 2.1 Расчет червячной фрезы. 2.2 Расчет сил резания. 3. Статистический анализ качества шлифованных поверхностей. 4. Проектирование операционной технологии обработки зубьев. 4.1 Маршрут обработки. 4.2 Выбор оборудования, инструмента. 4.3 Расчет режимов резания. 4.4 Расчет и проектирование наладок. 5. Внедрение результатов проектирование в учебный процесс. 5.1 Цель и порядок выполнения работы по методическому указанию. 5.2 Общие сведения о профильном шлифовании. 5.3 Станочное оборудование, приспособление. 5.4 Примеры решения. 6. Безопасность и экологичность проекта. 7. Экономическая эффективность проекта. Заключение Литература Введение В современном машиностроительном производстве все большие требования предъявляются к точности зубчатых передач. При этом, данный вид передач используется очень широко, и зубчатые колеса работают на все больших скоростях. Уровень шума зубчатых передач зависит от скорости вращения колес и шероховатости поверхности их зубьев. Также, известно, что стойкость зубчатых колес зависит от величины микронеровностей. Из всех способов нарезания колес, способ зубофрезерования является наиболее универсальным, но, в то же время, менее точным. Долбяки, протяжки, и многие другие зуборезные инструменты способны нарезать колеса с большой точностью. Правда, следует отметить, величина шероховатости, а вернее высота огранки на деталях, при работе всех этих инструментов отличается не сильно, а именно, это огранка создает микронеровности на нарезаемом колесе. То есть, необходима последующая обработка. В итоге получается, что в мелко- и среднесерийном производстве, использование червячных зуборезный фрез наиболее выгодно и технологически обосновано. Существуют целый ряд проблем использования червячных модульных фрез. Ввиду сложной геометрии и технологии изготовления себестоимость изготовления данных фрез велика. В тоже время, их стойкость явно недостаточна. 1. Современное состояние вопроса 1.1 Основные конструкции червячных фрез По методу работы инструменты для нарезания цилиндрических колес разделяются на следующие типы: I. Инструменты, работающие методом копирования, при котором профиль зуба инструмента или проекция этого профиля представляет собой копию профиля впадины между зубьями нарезаемого колеса. II. Инструменты, работающие методом центройдного огибания, при котором центройды инструмента и нарезаемого колеса катятся друг по другу без скольжения. Профиль нарезаемых зубьев получается при этом как огибающая различных положений режущих кромок инструмента. III. Инструменты, работающие методом бесцентройдного огибания, при котором профиль нарезаемых зубьев также получается как огибающая различных положений режущих кромок инструмента, но в процессе работы центройды на инструменте и нарезаемом колесе отсутствуют. При методе огибания, профиль инструмента не совпадает с обрабатываемым профилем впадины нарезаемого колеса. В условиях современного производства инструменты работающие методом копирования и бесцентройдного огибания работают с высокой точностью и производительностью. В тоже время, такие эти инструменты (на примере протяжек и зуборезных головок) могут нарезать только колеса с определенными параметрами, для которых они были спроектированы. Такие инструменты как червячные фрезы и долбяки хоть и проигрывают в точности и производительности в несколько раз, являются более универсальными, что делает их более привлекательными для условий мелкосерийного производства, какое можно встретить на многих автомобилестроительных заводах. Если же сравнивать между собой зуборезный долбяк и червячную фрезу, то видно, что профиль нарезаемого колеса при обработке доляком получается точнее. Однако, профиль самого долбяка получить на порядок сложнее, при его производстве стоит целый ряд проблем по формообразованию и шлифованию криволинейных участков зуба. Стоит также заметить, что на длительность и скоростные характеристики работы зубчатых колес, наибольшее влияние оказывает величина шероховатости на участках зацепления. В обоих случаях нарезания колес не избежать огранки, а неточности, получаемые при зубофрезеровании можно исправить при дальнейшей обработки по уменьшению шероховатости на зубьях колес (шевингование и шлифование). Отсюда, следует сделать вывод, что в условиях мелкосерийного производства (например, ИП ВАЗа) является наиболее экономически выгодным применение зуборезных червячных фрез.

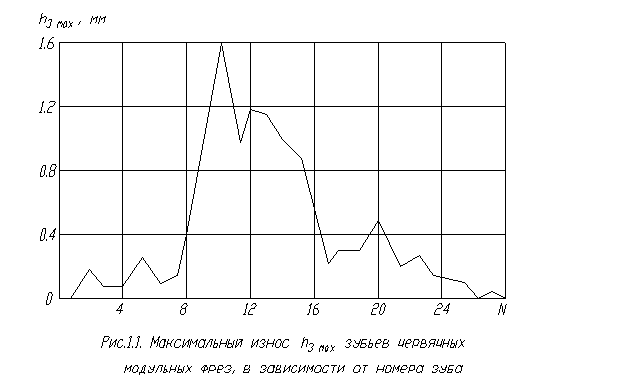

Диаграмма износа обычной цилиндрической фрезы показывает, что размер ленточек износа различен для разных зубьев (рис.1.1), что связано с различной длительностью их зацепления и нагрузкой. Каждый зуб червячной фрезы срезает вполне определенный слой. В процессе работы зубья нормальных червячных загружены неравномерно. В резании участвуют только 1/5 часть длины режущих кромок фрезы. Длина и толщина срезаемого слоя различна у всех режущих кромок. Их величины зависят от глубины резания и подачи, модуля, наружного диаметра, числа и размеров зубьев нарезаемого колеса, числа канавок и угла подъема витков фрезы. Загрузка зубьев фрезы и толщина слоя, снимаемого каждым зубом фрезы, увеличивается с увеличением расстояния от полюса профилирования. Крайние зубья, предварительно срезающие металл из впадины, нагружены значительно больше центральных профилирующих и поэтому из загрузка лимитирует возможность увеличения продольной подачи. Наибольшее сечение снимаемого слоя приходится на вершинную режущую кромку (около 50%). Боковые режущие кромки загружены также неодинаково: большие сечение снимает входящая кромка. Для повторного использования такой фрезы на той же установке ее приходится затачивать на величину наибольшей ленточки износа, сокращая тем самым срок службы инструмента. Поэтому пользуются обычно при нарезании небольших зубчатых колес периодической передвижкой фрезы в осевом направлении. Эти передвижки позволяют вводить каждый раз в зацепление новые зубья, так что в конце периода стойкости все режущие кромки имеют примерно одинаковый износ. Такой же эффект достигается методом диагонального зубофрезерования; в этом случае инструменту сообщается непрерывная тангенциальная подача (вдоль оси фрезы) наряду с подачей вдоль оси нарезаемой заготовки. Однако эти методы зубофрезерования могут применяться только для небольших зубчатых колес, при фрезеровании колес больших модулей и с большим числом зубьев применение этих методов ограничено или вовсе невозможно. При нарезании таких колес червячные фрезы обычной длины либо допускают очень небольшую передвижку, либо вовсе ее не допускают. Поэтому в практике зубофрезерования этих колес используют другие методы повышения производительности процесса и повышение стойкости фрез. Например, чтобы не расходовать без нужды дорогостоящие чистовые фрезы, часто нарезание больших зубчатых колес производят предварительно менее точными черновыми фрезами. Однако и эти фрезы не лишены недостатка неравномерного износа отдельных зубьев. При применении осевых передвижек фрезы или диагонального фрезерования можно добиться более или менее равномерного износа зубьев. Также существует следующий метод избежать перегрузки отдельных зубьев фрезы, это создание у фрез заборного конуса, как например, на фрезе Bestcut, изготовитель Hermann Leimbach, ФРГ [6]. При конструировании данной фрезы стремятся придать такую геометрическую форму по всей ее длине, чтобы достичь равномерного износа зубьев. Для этого должны быть приняты в расчет различное пространственное положение огибающих всех кромок, а также различие в длительности зацепления, толщине и ширине среза для отдельных зубьев. Таким образом, при конструировании заборных частей фрезы для каждого отдельного зуба определяется определенное сечение среза, чтобы в условиях различной длительности зацепления, различных скоростей резания и задних углов добиться равного износа на всех зубьях.

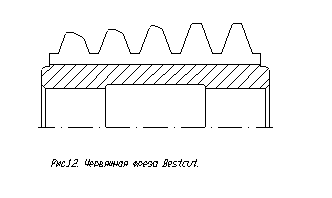

На рис.1.2 представлена форма фрезы Bestcut. Кривая заборной части фрезы выполнена таким образом, что уже первый ее зуб на входе колеса выбирает впадину достаточно глубоко. При работе червячной фрезы Bestcut имеет место уже не пересечение двух цилиндрических тел, а пересечение цилиндрического колеса с глобоидообразной червячной фрезой. Кривая пересечения в этом случае искажается и удлиняется в направлении входной стороны колеса. Таким образом, у фрез Bestcut участвуют в работе, особенно при предварительном нарезании впадин, существенно больше зубьев, чем у стандартной фрезы. Лучшему распределению нагрузки способствует существенное сокращение средней длительности зацепления. К недостаткам данной фрезы можно отнести достаточно сложный техпроцесс изготовления и, в частности, заточки таких фрез. Как видно из рис.1.2 каждый зуб имеет свою форму и, соответственно, при затыловании каждого такого зуба необходимо использовать специально заточенный круг. К тому же получается, что при формообразовании впадины колеса по всей глубине участвует меньше зубьев, чем при работе обычной фрезы, а это означает, что необходимо увеличить длину фрезы и расход дорогостоящей быстрорежущей стали.

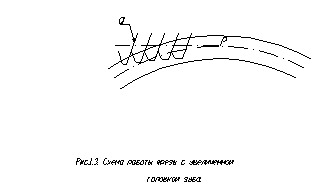

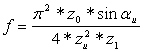

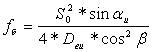

Для возможности увеличения продольной подачи следует уменьшить нагрузку максимально загруженных режущих кромок за счет перераспределения ее на неработающие или малонагруженные кромки. Нагрузку, приходящуюся на крайние зубья, распределяют на зубья а, лежащие за крайним работающим зубом, дальше от полюса профилирования Р, путем увеличения высоты головки этих зубьев (рис.1.3). Этот способ аналогичен выше изложенному (фреза Bestcut), но в данном случае фреза имеет обратную конусность. Причем форма наружной поверхности зубьев фрезы определяется размерами изделия (диаметром, числом и размерами зубьев) и принятыми за основу условиями резания и распределения нагрузки. Разные авторы проектируют фрезы исходя из разных условий распределения работы между отдельными зубьями. Сложные кривые, получающиеся на основе теоретических расчетов, для упрощения изготовления фрез обычно заменяют дугой окружности. Иногда для выравнивания загрузки боковых режущих кромок по длине фрезы изменяют не только высоту, но и толщину зубьев. Во всех конструкциях фрез изменяются только размеры зубьев, производящих предварительную обработку впадины колеса. Зубья фрезы на участке профилирования имеют обычные размеры. В работе такие фрезы должны занимать определенное положение по отношению к оси нарезаемого колеса. Передвижение их по длине недопустимо. Эти фрезы имеют те же недостатки, что и фрезы Bestcut, поэтому выгодность их применения существует только при снятии больших сечений стружки, когда силы резания значительны. Поэтому, эти фрезы применяют только для черновой предварительной обработке зубчатых колес больших модулей – свыше m=6 мм, с большим числом зубьев, больших диаметров и при большой подаче. Для правильного зацепления зубчатых колес, в том числе рейки и колеса, необходимо равенство основных шагов профилей их зубьев t01=t02. Основной шаг измеряется по нормали к профилю. Профиль зубьев колеса может быть образован не только рейкой с углом профиля aд, равным углу профиля исходного контура, но и рейкой с другим углом профиля, например, a`, меньшим, чем угол aд профлия исходного контура, при условии, что основной шаг зубьев рейки по нормали к ее профилю будет равен основному шагу зубьев нарезаемого колеса, т.е. t0И = p*dд1*cosaд= t01 (1) где t0И – основной шаг зубьев рейки по нормали aд – угол профиля нарезаемого колеса dд1 – диаметр делительной окружности нарезаемого колеса Уменьшение угла профиля фрезы способствует улучшению чистоты нарезаемого профиля зубьев колеса. При уменьшении угла профиля фрезы длина активного участка линии профилирования увеличивается, а следовательно, увеличивается число режущих кромок фрезы, производящих профилирование. Из формул [1], определяющих величины гребешков после обработки f по высоте и fб по длине зуба (2), видно, что с уменьшением угла профиля фрезы aи – высота гребешков как в продольном, так и в поперечном направлениях уменьшается. Уменьшение гребешков по длине зуба – волнистости – позволяет при сохранении той же чистоты обработки увеличить продольную подачу фрезерования и тем самым повысить производительность обработки.

где z0 – число заходов фрезы zи – число зубьев фрезы z1 – число зубьев нарезаемого колеса S0 – величина продольной подачи на один оборот заготовки в мм. Deu – наружный диаметр фрезы b - угол наклона зубьев фрезы (для прямозубых колес b=0). Толщина вершины зуба фрезы при уменьшении угла профиля увеличивается, что обеспечивает повышение стойкости фрезы. При изменении угла профиля происходит перераспределение нагрузки между вершиной и боковыми режущими кромками. При уменьшении угла профиля нагрузка на вершинную кромку увеличивается, а на боковые кромки – снижается. Недостатком этих фрез является то, что они применимы только для обработки колеса определенных размеров, для которого они спроектированы, как видно из (1). Кроме того, с уменьшением угла профиля фрезы величина задних углов на боковых режущих кромках уменьшается. Этот недостаток можно устранить, применив достаточно сложную операцию углового затылования боковых задних поверхностей зубьев.

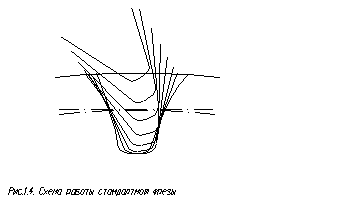

Схема работы стандартной фрезы (рис.1.4) характерна тем, что в работе одновременно участвуют две или три режущих кромки зуба, которые срезают слои неодинаковой толщины. Наиболее толстый слой срезает вершина, тоньше срезает входная режущая кромка и самый тонкий слой - выходное лезвие. Наиболее интенсивно изнашивается задняя грань выходного лезвия, несмотря на то, что толщина среза мала. Этот износ локализуется вблизи вершины в форме треугольника, и вдоль него очень часто можно видеть глубокую царапину, образовавшуюся в результате прорыва режущей кромки. Задняя грань остальной активной части лезвия, изнашивается весьма слабо. Повышенный износ этой грани объясняется отсутствием достаточной площадки для схода срезаемой стружки. Последнее, вызвано отклонением вершинной стружки в сторону выходной стороны. Очевидно, для того чтобы увеличить стойкость фрезы, необходимо обеспечить лучшие условия для сбега стружки (см. приложение 1 и 2).

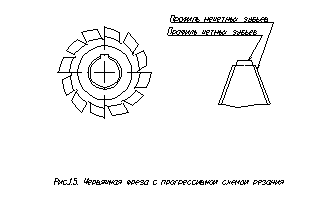

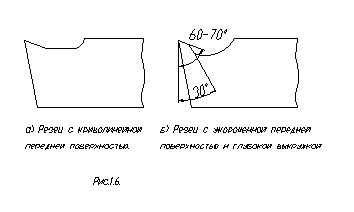

На рис.1.5 приведен профиль зуба червячной модульной фрезы с прогрессивной схемой резания [9]. Как видно, сущность данной схемы резания заключается в том, что зубья фрезы вдоль витка с нечетными номерами срезают стружку только вершинами, в то время как зубья с четными номерами срезают стружку только боковыми сторонами. Такая схема обеспечивает свободный сход стружки при работе всех режущих кромок и высокую стойкость фрезы. Предлагаемая схема очень сходна с прогрессивной схемой резания протяжек, поэтому и названа нами прогрессивной. Для осуществления прогрессивной схемы резания необходимо, чтобы зубья с нечетными номерами были завышены и одновременно заужены относительно зубьев с четными номерами, имеющими профиль зубьев стандартной фрезы. К недостаткам данной конструкции фрезы можно отнести более сложную технологическую операцию затылованию зубьев. Во-первых, необходим не один, а 2 различных профильных круга, во-вторых, зубья необходимо затыловать по очереди, сначала, например, четные, потом - нечетные, что ведет к увеличению времени обработки. В своей основе процессы зубонарезания и токарной обработки имеют много общего. Рассмотрим несколько интересных классических решений, применяемых при конструировании токарных резцов с целью повышения их стойкости и производительности [7]. Токари высокой квалификации издавна применяли резцы «ложкой» или «резцы с выкружкой» (рис.1.6а). На основании своего многолетнего практического опыта они установили, что резцы с выкружкой «легче» работают и «меньше дробят», меньше вибрируют, даже при работе на изношенных станках с люфтами. Динамометрические опыты проф. Н.Н.Саввина еще в начале ХХ века показали, что указанная форма резцов, всегда связанная с уменьшением угла резания, снижает силу резания на 20-30%. Выкружка увеличивает поверхность контакта резца со стружкой, что уменьшает удельное давление на контактной поверхности и улучшает теплоотвод. Указанная форма передней поверхности, соответствующая естественному износу, способствует завиванию стружки в спирали, медленно отходящие от заготовки. Были также предложены конструкции резцов с уменьшенной передней поверхностью, которая фактически превращалась в фаску 2-3 мм (рис.1.6б). Угол резания на фаске составлял 60-700. За фаской делалась глубокая выкружка, так что касательная в начале выкружки составляла со второй координатной плоскостью всего 300. Однако, наблюдения за износом резцов с выкружкой или с укороченной передней поверхностью показывают, что износ уменьшается лишь в первый минуты работы, затем фаска сужается, ввиду концентрации на себе давления резания и тепла. Поэтому, такие резцы хоть и работают при меньших силах, но имеют недостаточный период стойкости.

Резцы с фаской вместо передней поверхности не получили распространения, но небольшая фаска, сделанная на передней поверхности, перешла в конструкцию современных инструментов, так как она предупреждает их выкрашивание и увеличивает стойкость. 1.2 Цель и задачи дипломного проекта Обобщая результаты анализа можно сделать следующие выводы: 1. Предложенные методы решают проблему неравномерного износа зубьев фрезы только в каком-то конкретном случае, для определенных условий обработки и параметрах заготовки. 2. Для случаев, когда силы резания велики, и проблема недостаточной стойкости фрез стоит особо остро (при обработке крупных зубчатых колес), предложенные методы требуют больших экономических затрат, и поэтому могут быть реализованы только в условиях массового производства. На основании данных выводов можно сформулировать цель дипломного проекта: повышение стойкости червячных модульных фрез. Для достижения данной цели необходимо решить следующие задачи: 1. Провести анализ особенностей резания червячными фрезами. 2. Рассчитать фрезу измененной конструкции. 3. Провести расчет сил резания при фрезеровании данной фрезой. 4. Разработать технологию чистовой обработки рабочих поверхностей червячной фрезы. 5. Провести внедрение результатов проектирования в учебный процесс. 6. Изложить ряд требований по экологичности и безопасности процессов, рассмотренных в дипломном проекте. 7. Провести расчет экономической эффективности от внедрения в производство проектируемой фрезы. 2. Обоснование конструкции червячной фрезы с комбинированной передней поверхностью. Как было отмечено в разделе 1.1 одной из причин повышенного износа червячных модульных фрез являются стесненные условия резания и неблагоприятная геометрия зубьев (передний угол равен 0), обусловленная требованиями точности профиля нарезаемых колес. Стойкость таких фрез можно повысить, если на передней поверхности зубьев фрезы образовать подточку глубиной а и шириной l . Подточки выполняют только вдоль вершинных режущих кромок; их шаг равен шагу винтовых стружечных канавок (см. приложение 2). Повышение стойкости фрез с комбинированной передней поверхностью по сравнению со стойкостью стандартных фрез объясняется следующим. Как было показано в разделе 1.1, при зубофрезеровании каждый зуб червячной фрезы срезает строго определенную стружку. Одни зубья срезают стружку только боковыми или вершинными кромками (свободное резание), другие - вершиной и одной или двумя боковыми кромками (Г-образная и П-образная стружка; несвободное резание). Зубья, имеющие наибольший износ и определяющие стойкость фрезы, срезают, как правило, П-образную стружку (см. приложение 1). У стандартной фрезы вершинные и боковые кромки зубьев образованы общей передней поверхностью и плавно соединяются между собой через радиусные участки. При резании они снимают сплошную стружку П-образной формы. Элементы стружки, срезаемые различными кромками, сходят по общей передней поверхности и наталкиваются один на другой, вследствие чего направление их схода изменяется. Это ведет к дополнительной деформации стружки, увеличению силы и работы резания (иногда на 30-40%) по сравнению со свободным резанием и, в конечном счете, к снижению стойкости фрезы. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

;

;  (2)

(2)