|

|

МЕНЮ

|

Курсовая работа: Теорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгівУ скільки разів збільшені конструкторські допуски на складові ланки, в стільки ж разів збільшиться і допуск замикальної ланки, тобто виробничий допуск замикальної ланки буде дорівнювати:

Кількість груп, на які потрібно розсортовувати готові деталі, також буде дорівнювати n і визначається за формулою:

Граничні

відхилення а) для першої

групи граничні відхилення

б) для наступних

груп до граничних відхилень попередніх груп додаються розрахункові

конструкторські допуски Таблиця 1Формули для розрахунку відхилень розмірів складових ланок при досягненні точності за методом групової взаємозамінності

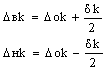

Для перевірки правильності обчислення граничних відхилень по групах служать формули:

Аналогічно розв’язуються задачі для розмірних ланцюгів, які складаються з трьох і більше складових ланок. 3.4 Метод припасування При цьому методі потрібна точність замикальної ланки досягається при складанні за рахунок припасування раніше наміченої деталі (компенсатора), на яку при механічній обробці (під складання) встановлюють визначений припуск. Переваги: на складові ланки можуть бути встановлені економічно доцільні допуски.Недоліки: значне подорожчання складання і збільшення його строків; роботи важко нормуються і механізуються, ускладнення планування виробництва; ускладнення постачання запасними частинами.Сфера застосування: одиничне і малосерійне виробництво; багатоланкові розмірні ланцюги із замикальною ланкою високої точності; досягнення збігання центрів передньої та задньої бабок деяких токарних верстатів у вертикальній площині, забезпечення перпендикулярності стола вертикально-свердлильного верстата до шпинделя та ін.Розрахунок розмірного ланцюга при використанні методу припасування здійснюється як за методом максимуму-мінімуму, так і за ймовірнісним методом, і зводиться до наступного. На всі ланки розмірного ланцюга, включаючи і компенсатор, призначаються економічні допуски. Потім визначається похибка замикаючої ланки за формулами (4), (24), (26) в залежності від прийнятого методу розрахунку розмірного ланцюга. Отримане значення похибки T'Δ повинно перевищувати потрібне значення ТΔ. Різниця між Т'Δ і ТΔ дорівнює величині потрібної компенсації похибки замикальної ланки [7]: δk = T'Δ – TΔ. (63) Але оскільки компенсація проводиться шляхом додаткової обробки компенсатора при складанні, то потрібно врахувати похибку методу компенсації δм.к. Величина δм.к залежить від прийнятого методу додаткової обробки компенсатора (шабріння, точіння, шліфування, фрезерування тощо) і не повинна перевищувати значення ТΔ, тобто: δм.к £ ТΔ. (64) Тому остаточно [7]: δk = T'Δ – TΔ + δм.к.. (65) Далі на всі складові ланки, включаючи компенсатор, призначають граничні відхилення розмірів і визначають координати середини полів допусків цих ланок Δоі Потім за формулами (10) чи (31) визначають координату середини поля розсіяння замикальної ланки Δо' Звичайно Δо'Δ ¹ ΔoD. У цьому випадку визначається величина потрібної компенсації координати середини поля розсіяння похибки замикальної ланки [7]:

Знак плюс ставиться у тому випадку, коли компенсатор є збільшуючою, а знак мінус – зменшуючою ланкою. Граничні значення величини потрібної компенсації розміру замикальної ланки будуть дорівнювати:

Якщо Δвk > 0, то це означає, що при складанні треба збільшити прийняте значення розміру компенсатора на цю величину. Оскільки компенсатор нерухомий, то таке збільшення здійснити не можливо. Тому для виключення можливості появи такого випадку на складанні потрібно заздалегідь змінити номінальний розмір компенсатора і на його робочому кресленні вказати новий розмір A'k [7]: Ak' = Ak + Δвk. (68) Наприклад, розмір компенсатора був попередньо встановлений рівний 2-0,1 мм. За розрахунком отримано Δвk = +0,5 мм і Δнk = –0,2 мм. Тому остаточно розмір компенсатора рівний: Ak' = (2 + 0,5) – 0,1 = 2,5 – 0,1 мм. Якщо Δвk < 0 і Δнk < 0, то для зменшення обсягу припасувальних робіт потрібно змінити розмір компенсатора, використовуючи формулу (68) із врахуванням знака при Δвk. 3.5 Метод регулювання При цьому методі потрібна точність замикальної ланки досягається при складанні за рахунок зміни розміру компенсуючої ланки без зняття шару матеріалу. Зміна розміру при складанні забезпечується або спеціальними конструкціями компенсаторів або підбором змінних деталей. Розрахунок проводиться методом максимуму-мінімуму або ймовірнісним методом. Переваги: на складові ланки призначаються економічно доцільні допуски; можливість регулювання розміру замикальної ланки не тільки при складанні, а й під час експлуатації (для компенсації спрацювання); можливість забезпечення (в деяких випадках) автоматичного регулювання точності.Недоліки: Можливе ускладнення конструкції виробу; збільшення (в деяких випадках) кількості деталей у розмірному ланцюгу; ускладнення складання через необхідність регулювання та вимірювань.Сфера застосування: усі типи виробництва, особливо для ланцюгів з високою точністю; забезпечення малих осьових зміщень обертових деталей (шпинделів верстатів, черв’яків, валів із зубчастими колесами), мінімального зазора між опорами і шийками шпинделів при роботі верстата тощо.Регулювання набором прокладок [7] Якщо регулювання виконується набором прокладок однакової товщини, то величина потрібної компенсації розраховується за формулами (65)–(67). При цьому номінальний розмір компенсатора приймається рівним нулю і допуск на нього не призначається, але враховується через δм.к у формулі (65). Якщо в результаті

розрахунків за формулами (67) вийде, що Δвk >

0, а Δнk < 0, то потрібно виключити можливість появи випадку, коли Δнk < 0. Для цього треба змінити або номінальний розмір Аі, або

координату середини поля допуску якої-небудь ланки на величину Δнk. Їх нові значення

Змінюючи значення Аі чи Δoі за формулами (69) чи (70), ми тим самим зміщуємо розрахункову величину координати середини поля розсіяння похибки замикальної ланки Δ'оΔ на величину потрібної Δнк і таким чином виключаємо можливість появи на складанні від`ємної величини потрібної компенсації розміру замикальної ланки, а компенсацію зводимо до зміни величини δk за допомогою підбору прокладок. Товщина однієї прокладки: S = TΔ. (71) Потрібна кількість прокладок:

Якщо кількість прокладок виходить великою, то їх роблять різної товщини. Товщина першої прокладки приймається рівною S1 = TΔ, а товщина наступних – Sі = 2Si-1, тобто S1 = TΔ; S2 = 2S1; S3 = 2S2. Товщина наступної прокладки дорівнює:

Регулювання за рахунок ланки-зазору [7] Як компенсатор може бути використана ланка-зазор, якщо вона входить в складальний розмірний ланцюг як складова ланка. Часто з цією метою використовують зазор у з’єднанні гвинт (чи болт) – кріпильний отвір. Розрахунок розмірного ланцюга аналогічний попередньому. На всі ланки розмірного ланцюга, виключаючи зазор-компенсатор, призначаються економічні допуски і граничні відхилення на розсуд конструктора. Потім визначаються значення TΔ' і Δ'oΔ за формулами (24) і (31). Далі за формулами (65) і (66) обчислюються δk і Δok, а за формулами (67) визначаються Δвк і Δнк. Для кращого використання компенсуючої можливості зазору потрібне виконання умови: Δ'оΔ = ΔоΔ. Якщо Δнк < 0, то ця умова може бути виконана шляхом зміни координати середини поля допуску або номінального розміра якої-небудь складової ланки на величину Δнк за формулами (64) чи (70). Потім обчислюється випадкова складова δz ланки-зазору за формулою (56). Мінімальне значення зазору Zmin визначається за формулою (59) і характеризує компенсуючу можливість зазору-компенсатора. Потрібно, щоб виконувалась умова:

Якщо ця умова виконується, то зазор може повністю компенсувати похибку замикальної ланки. Якщо ця умова не виконується, то потрібно збільшити систематичну складову Δz похибки ланки-зазору за рахунок зміни граничних відхилень розміру охоплюючої деталі (отвору) або збільшення номінального розміру діаметра отвору. 4. Виявлення розмірних ланцюгів і порядок їх розрахунку 4.1 Знаходження замикальної ланки, визначення допуску на її розмір, виявлення складових ланок розмірного ланцюга Найбільш відповідальним етапом при конструюванні нових машин і механізмів є етап знаходження замикальної ланки (вихідної ланки), визначення допуску на розмір цієї ланки і виявлення складових ланок розмірного ланцюга. При цьому кожний розмірний ланцюг може вирішувати тільки одну задачу, яка повинна бути попередньо встановлена і чітко сформульована. Проте, будь-яка задача, що вирішується за допомогою розмірного ланцюга, зводиться, по суті, до визначення точності даного складального з’єднання. Вимоги до точності, які має задовольняти складальне з’єднання чи машина в цілому, можна поділити на дві групи: 1. Точність взаємного розташування окремих деталей чи складальних одиниць, що забезпечують належну роботу виробу при його експлуатації. 2. Точність взаємного розташування деталей чи складальних одиниць, що забезпечують можливість складання виробу (наприклад, точність розташування валів, що з’єднуються муфтою, зазори та ін.). Ці вимоги до точності складального з’єднання визначаються допуском на розмір замикальної ланки складального розмірного ланцюга, за допомогою якого вирішується поставлена задача. Замикальною ланкою складального розмірного ланцюга може бути зазор чи лінійний розмір між поверхнями чи осями двох деталей або кутовий розмір, що визначає відносне положення поверхні чи осі однієї деталі складальної одиниці відносно поверхні чи осі іншої деталі (складальної одиниці). Замикальні ланки і допуски на них в ряді випадків встановлюються відповідними стандартами, наприклад, на зубчасті передачі, металорізальні верстати та інші вироби. В інших випадках замикальні ланки визначаються з умов експлуатації виробу чи умов можливості його складання, а допуски на замикальні ланки встановлюються на основі досвіду експлуатації даного чи аналогічного виробу, чи шляхом розрахунків і спеціально поставлених експериментів. Після визначення замикальної ланки складального розмірного ланцюга виявляються її складові ланки. Виявлення складових ланок починається із зображення на складальному кресленні замикальної ланки. Потім на кресленні знаходять прилеглу до нього зліва деталь, розмір якої безпосередньо впливає на розмір замикальної ланки. Далі знаходять розмір другої деталі, пов’язаної з розміром першої деталі, який також впливає на точність розміру замикальної ланки. Потім переходять до наступної деталі, сполученої з другою, і так послідовно виявляють деталі складального з’єднання, сполучені одна з одною, розміри яких безпосередньо впливають на розмір замикальної ланки. Останній з цих розмірів повинен примикати до розміру замикальної ланки з другого боку, тобто справа. Всі виявлені складові ланки разом із замикальною ланкою повинні створювати замкнений контур. В число складових ланок необхідно включити тільки ті розміри, які безпосередньо впливають на точність замикальної ланки. Це означає, що до складу даного розмірного ланцюга від кожної деталі може входити тільки один розмір. У готових виробів для даного підприємства (підшипників кочення, муфт, електродвигунів тощо) до складу розмірного ланцюга включається кінцевий розмір, що охоплює декілька деталей, наприклад, монтажна висота конічного роликового підшипника та ін. Процес виявлення складових ланок та розрахунок розмірного ланцюга розглянуто на прикладі конічно-циліндричного редуктора (п. 4.4). 4.2 Порядок розрахунку розмірних ланцюгів Розрахунок складальних розмірних ланцюгів при розв’язанні прямої задачі складається з наступних етапів [8]. 1. Виявляється замикальна ланка і визначаються її номінальний розмір, допуск і координата середини поля допуску. 2. Виявляються складові ланки і визначаються за робочими кресленнями їх номінальні розміри. Проводиться перевірка правильності установлення номінальних розмірів за формулою (1). Якщо у виробі декілька розмірних ланцюгів, пов’язаних один з одним, то складається таблиця із вказанням для кожного ланцюга середнього значення номінальних розмірів і середнього значення допуску на складові ланки. 4. За середнім значенням допуску на складові ланки і за величиною допуску на замикальну ланку вибирається метод досягнення точності замикальної ланки і встановлюється почерговість розрахунку розмірного ланцюга. Подальший порядок розрахунку розмірного ланцюга залежить від вибраного методу досягнення точності замикальної ланки. При методі повної взаємозамінності треба дотримуватись наступного порядку розрахунку: 1. Вибирається спосіб визначення допусків на складові ланки. При виборі способу рівних допусків на всі складові ланки розмірного ланцюга призначаються економічні допуски, граничні відхилення і обчислюються координати середин полів допусків для всіх складових ланок. 2. Проводиться перевірка правильності призначення допусків і прийнятих координат середин полів допусків на складові ланки за формулами (4) і (10). У випадку необхідності вносять корективи і проводять повторну перевірку ТD і ΔoΔ. |

|||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.