|

|

МЕНЮ

|

Курсовая работа: Теорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгівКурсовая работа: Теорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгівТеорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгів 1. Загальні положення розмірних зв’язків 1.1 Види поверхонь деталей та зв’язків між ними Побудова машини здійснюється шляхом з’єднання деталей. За функціями, які виконують різні поверхні деталей у машині, їх можна поділити на 4 види: виконавчі поверхні, основні та допоміжні бази і вільні поверхні. Виконавчі поверхні – це поверхні або їх з’єднання, за допомогою яких машина виконує службове призначення. У токарного верстата (рис. 1) – це передній кінець шпинделя, конус пінолі задньої бабки, поверхні різцетримача. Поверхні 1 і 2 (рис. 1) призначені для базування патрона, поверхня 3 – для переднього центра при обробці в центрах, поверхня 4 – для заднього центра, поверхні 5 і 6 визначають положення різця відносно оброблюваної поверхні і безпосередньо передають йому необхідний для обробки рух.

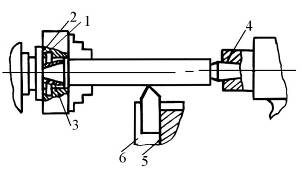

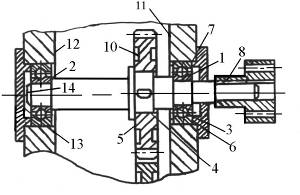

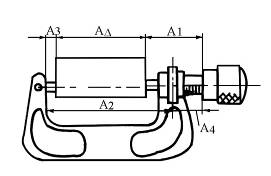

Рис. 1. Види поверхонь на прикладі токарного верстата У шпинделя поряд з поверхнями 1–3 виконавчими поверхнями є підшипникові шийки, їх торці, бічні поверхні шліців або шпонкових пазів, за допомогою яких шпиндель виконує своє службове призначення, у зубчастого колеса – отвір, один із торців маточини, бічна поверхня шпонкового паза, бічні поверхні зубців. Основні бази – поверхні деталі, які визначають її положення у виробі. У вала ступеня редуктора (рис. 2) – це підшипникові шийки 1, 2 і торець 3, у зубчастого колеса – отвір 4, торець 5 і бічна поверхня шпонкового паза, у кришки – циліндрична центруюча поверхня 7, її торець 6 і поверхня одного з отворів для пропускання болтів кріплення кришки. Допоміжні бази – поверхні деталі, які визначають положення приєднуваних до даної деталі всіх інших деталей. У корпусу – це отвори під підшипники, у вала – шийка 4, торець 5, шпонкові пази для колеса і напівмуфти, шийка 8 і торець 9.

Рис. 2. Види поверхонь на прикладі вузла редуктора Вільні поверхні – поверхні деталі, які при роботі в машині не контактують з поверхнями інших деталей. Вільні поверхні допомогають раніше розглянутим поверхням надати деталі потрібних конструктивних форм, які вимагаються їх службовим призначенням. Приклади вільних поверхонь: у корпусі – поверхні 11, 12, поверхня 13 кришки, торець 14 вала, поверхня 10 зубчастого колеса і та ін. Для того щоб виконавчі поверхні машини та її механізми мали можливість рухатись та займати відносне положення, необхідно з’єднати деталі машин, які їх несуть, двома типами інших деталей. До першого типу відносяться всі деталі, які виконують функції ланок кінематичних ланцюгів машини та її механізмів. До другого типу відносяться деталі, які використовуються для з’єднання та забезпечення відносного положення перших.

Рис. Конструкційний розмірний ланцюг: а) схема розмірного виду зв’язку; б) схема розмірного ланцюга Відповідно при складанні машини утворюються два види зв’язків між виконавчими поверхнями: кінематичний і розмірний. Розмірний, у свою чергу, поділяється на два підвиди: перший визначає відстань, другий – повороти поверхонь. Відстані та повороти виконавчих поверхонь утворюються за допомогою розмірів, які належать цілому ряду деталей. У загальному випадку всі незалежні, розташовані по замкненому контуру один за одним розміри прийнято називати розмірними ланцюгами [1]. Приклади розмірних ланцюгів показані на рис. 3–5.

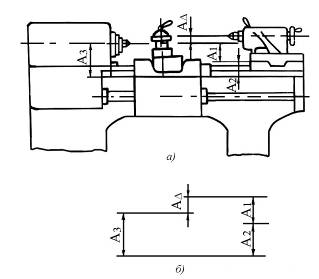

Рис. 4. Технологічний розмірний ланцюг Для забезпечення точності розмірних зв’язків машин використовується теорія розмірних ланцюгів. Використання теорії розмірних ланцюгів дозволяє знаходити економічні шляхи вирішення завдань, пов’язаних з досягненням і збереженням потрібної точності технологічного процесу.

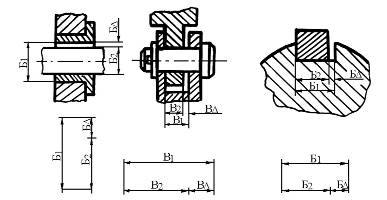

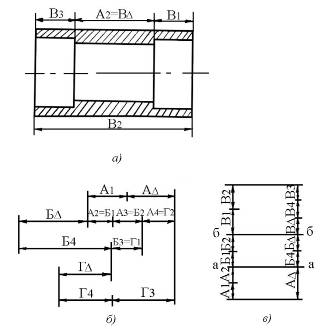

Рис. 5. Вимірювальний розмірний ланцюг 1.2 Основні поняття та визначення Розмірним ланцюгом називається сукупність розмірів, що безпосередньо беруть участь у розв’язанні поставленої задачі і утворюють замкнений контур [2]. Лінійні розмірні ланцюги позначаються великими літерами українського алфавіту, кутові – літерами грецького алфавіту. Для спрощення розв’язання розмірних ланцюгів вони зображуються графічно у вигляді розмірних схем (рис. 6).

Рис. 6. Розмірні ланцюги та їх схеми Розмірний ланцюг складається із замикальної ланки та складових. Замикальна ланка – це ланка розмірного ланцюга, яка є вихідною при формулюванні задачі, або одержується останньою в результаті розв’язання (в тому числі при виготовленні та вимірюваннях). Таким чином, замикальна ланка складального розмірного ланцюга – це ланка, яка з’являється в результаті складання, тобто замикальна ланка технологічного розмірного ланцюга – це ланка, яка безпосередньо в даній операції не забезпечується, а є функцією всіх складових ланок даного розмірного ланцюга. На робочих кресленнях розмір замикальної ланки не проставляється, оскільки вона одержується в результаті виконання розмірів, вказаних на кресленні. Складовою ланкою розмірного ланцюга називається ланка розмірного ланцюга, із зміною якої змінюється замикальна ланка. Складові ланки розмірного ланцюга нумеруються послідовно в напрямку обертання годинникової стрілки, починаючи з ланки, сусідньої із замикальною. Складові ланки розмірного ланцюга поділяються на збільшувальний і зменшувальний. Збільшувальною називається складова ланки розмірного ланцюга, зі збільшенням якої замикальна ланка збільшується. Зменшувальною ланкою розмірного ланцюга називається складова ланки, зі збільшенням якої замикальна ланка зменшується.

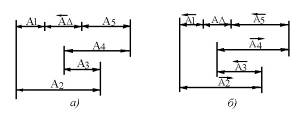

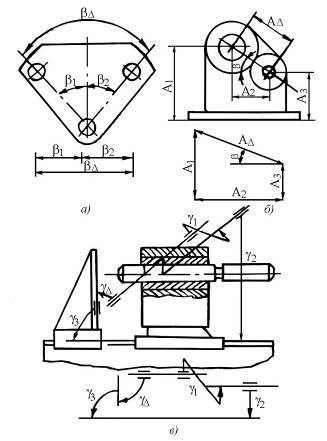

Рис. 7. Визначення характеру ланок розмірного ланцюга Рекомендується збільшувальні ланки позначати стрілками над відповідною розмірною літерою, спрямованою праворуч, а зменшувальні – стрілками ліворуч (рис. 7, б). Компенсуючою ланкою розмірного ланцюга є ланка цього розмірного ланцюга, зміною якої при складанні досягається потрібна точність замикальої ланки. Визначається вона як складова ланка, але з додаванням індексу К. На розрахункових схемах може заключатися у прямокутну рамку. 1. Класифікація розмірних ланцюгів Розмірні ланцюги класифікуються за наступними ознаками: 1. За сферою застосування: · конструкторські (рис. 3); · технологічні (рис. 4); · вимірювальні (рис. 5). 2. За місцем у виробі: · детальні (визначають точність відносного положення поверхонь або осей окремої деталі); · складальні, визначають точність відносного положення поверхонь або осей деталей, які входять до складальної одиниці. За розташуванням ланок: · лінійні, ланки ланцюга є лінійними розмірами і розташовані на паралельних прямих; · кутові, ланки ланцюга є кутовими розмірами, відхилення яких можуть задаватись у лінійних величинах, віднесених до умовної довжини, або в градусах (рис. 8 а, б); · плоскі, ланки ланцюга розташовані довільно в одній або кількох паралельних площинах (рис. 8, в); · просторові, ланки ланцюга розташовані довільно у просторі. 4. За характером ланок: · скалярні, усі ланки є скалярними величинами; · векторні, усі ланки є векторними величинами; · комбіновані, частина складових ланок розмірного ланцюга – векторні величини, інші – скалярні величини. 5. За характером взаємних зв’язків: · незалежні, розмірні ланцюги, які не мають спільних ланок; · паралельно зв’язані, розмірні ланцюги (два чи більше), які мають хоча б одну спільну ланку (рис. 9, а, б); · послідовно зв’язані, розмірні ланцюги, з яких кожний наступний має одну спільну базу з попереднім (рис. 9, в); · комбіновано зв’язані, розмірні ланцюги, які мають спільні ланки та спільні бази. Розміри деталей (як і самі деталі) в зібраному виробі взаємозв’язані. Ці взаємозв’язки зображують розмірними зв’язками, які утворюють конструкторські розмірні ланцюги.

Рис. 8. Приклади розмірних ланцюгів: кутових (а, в) і площинного (б) Конструкторський розмірний ланцюг – це ланцюг, який визначає відстань або відносний поворот між поверхнями або осями поверхонь деталей у виробі. Конструкторські розмірні ланцюги можуть бути подетальними та складальними. Розмірний ланцюг, який визначає точність відносного розташування осей і поверхонь однієї деталі, називається подетальним розмірним ланцюгом. Розмірний ланцюг, який визначає точність відносного розташування осей і поверхонь декількох деталей у складальній одиниці, називається складальним розмірним ланцюгом. Технологічний розмірний ланцюг – розмірний ланцюг, який забезпечує потрібну відстань або відносний поворот між поверхнями виробу при виконанні операції або ряду операцій складання, обробки, при налагодженні верстата або при розрахунку міжопераційних розмірів. Вимірювальний розмірний ланцюг – розмірний ланцюг, який виникає при визначенні відстані або відносного повороту між поверхнями виробу, що виготовляється або вже виготовлений.

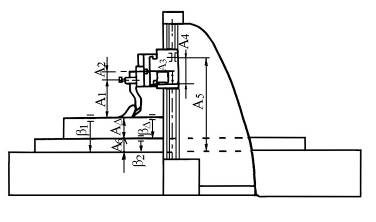

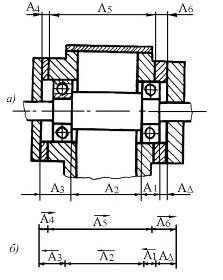

Рис. 9. Приклади розмірних ланцюгів: а – паралельно зв’язаний розмірний ланцюг; б – схема паралельно зв’язаного розмірного ланцюга; в – схема послідовно зв’язаного розмірного ланцюга 1.4 Задачі, що розв’язуються за допомогою розмірних ланцюгів За допомогою теорії розмірних ланцюгів розв’язуються такі конструкторські, технологічні та метрологічні задачі [2]: 1. Встановлення геометричних і кінематичних зв’язків між розмірами деталей, розрахунок номінальних значень, відхилень та допусків розмірів ланцюгів. 2. Розрахунок норм точності та розробка технічних умов на машини та їх складові частини. Аналіз правильності проставлення розмірів і відхилень на робочих кресленнях деталей. 4. Розрахунок міжопераційних розмірів, припусків і допусків, перерахунок конструкторських розмірів на технологічні (вибір варіанта базування). 5. Обгрунтування послідовності технологічних операцій при виготовленні та складанні виробів. 6. Обгрунтування і розрахунок необхідної точності пристроїв. 7. Вибір засобів і методів вимірювань, розрахунок точності вимірювань. Усі задачі, що розв’язуються за допомогою розмірних ланцюгів, поділяються на два типи: задачі синтезу (пряма, проектна) та задачі аналізу (обернена, перевірна) [3, 4]. Задача синтезу. За заданим номінальним розміром і допуском (відхилення) замикальної ланки потрібно визначити номінальні розміри, допуски та граничні відхилення всіх складових ланок розмірного ланцюга. Таку задачу відносять до проектного розрахунку розмірного ланцюга. Задача аналізу. За встановленими номінальними розмірами, допусками та граничними відхиленнями складових ланок визначити (чи перевірити) номінальний розмір, допуск та граничні відхилення замикальної ланки. Таку задачу відносять до перевірного розрахунку ланцюга. Основною задачею є проектна, оскільки вона дозволяє вирішувати головне завдання при конструюванні машини – визначення параметрів складових ланок, що забезпечують якість вихідної ланки машини чи деталі. Перевірну задачу розв’язують у процесі аналізу вже спроектованої конструкції. Потреба в її розв’язанні виникає за необхідності перевірки правильності раніше виконаних розрахунків (розв’язку прямої задачі) чи прийнятих без розрахунку розмірів чи допусків. 2. Розрахунки розмірних ланцюгів 2.1 Розрахунок розмірних ланцюгів за методом максимуму-мінімуму Метод максимуму-мінімуму базується на припущенні, що на складання надходять деталі з граничними розмірами в такому сполученні, що в розмірному ланцюзі всі збільшувальні ланки будуть мати найбільші граничні розміри, а всі зменшувальні – найменші граничні розміри, чи навпаки, в результаті чого розмір замикальної ланки буде або максимальним, або мінімальним [5]. Імовірність такого випадку дуже мала, внаслідок чого розрахунки за цим методом призводять до великих запасів точності. Це – недолік цього методу, тобто він не відображає реальну картину, примушує призначати жорсткі допуски, тому може застосовуватись в одиничному та малосерійному виробництвах, для розмірних ланцюгів невисокої точності, а якщо точність розмірного ланцюга підвищена, то він повинен мати невелику кількість ланок. Незважаючи на ці недоліки, метод все ж таки широко застосовується завдяки таким його перевагам, як простота, наочність, мала трудомісткість обчислювальних робіт, повна гарантія від браку через неточність замикальної ланки, відсутність необхідності допускати при розрахунках хоча б невеликий відсоток ризику. Розв’язання оберненої задачі методом максимуму-мінімуму звичайно виконується у наступній послідовності. 1. Виявлення розмірного ланцюга з креслень та складання схеми розмірного ланцюга. 2. Визначення типу складових ланок. На основі схеми розмірного ланцюга та встановлених типів складових ланок складається вихідне рівняння, яке виражає залежність номінального розміру, допуску і граничних відхилень замикальної ланки від номінальних розмірів, допусків і граничних відхилень складових ланок. Приклад за рис. 10

Рис. 10. Фрагмент механізму (а) і один з його складальних ланцюгів (б) Визначення номіналу: АD = (А4 + А5 + А6)–(А1 + А2 + А3 ). У загальному видгляді:

З рівняння (1), а також схеми (рис. 10):

4. Визначення допуску.Для цього потрібно встановити різницю між АDmax та АDmin, тобто відняти почленно друге рівняння (3) від першого (2). Тоді будемо мати:

5. Для визначення граничних відхилень розміру замикальної ланки DвD та DнD достатньо з кожного наведеного вище рівняння (2) та (3) відповідно АDmax АDmin відняти почленно позначення відповідних номінальних розмірів, в результаті чого одержимо:

Граничні відхилення можна обчислити й іншим способом. Попередньо необхідно обчислити для всіх складових ланок координати середин полів допусків. 6. Координатою середини поля допуску будь-якої і-ої ланки називається відстань середини поля допуску розміру цієї ланки до його номінального значення, яка позначається Dоі і визначається за формулою:

Якщо відомі Dоі та Ті для розміру Аі, то його граничні відхилення дорівнюють: Dвi = Dоі + За аналогією: DвD= DоD + Для визначення

координати середини поля допуску замикальної ланки DоD розглянемо рівняння (5).

Проведемо заміну DвD,

в результаті чого одержимо:

Оскільки

то

поверхня деталь ланцюг розмір Примітка: Ці формули виведені для випадку, коли Сі (передаточне відношення) дорівнює ±1. Якщо Сі відрізняється від одиниці, його необхідно враховувати у наведених формулах, наприклад:

Для використання методу максимуму-мінімуму необхідно додержуватися умов (4а) і (10а). Для забезпечення виконання цих умов, а також для прискорення розрахунків розмірних ланцюгів використовують так звані узгоджуючі ланки (одну або декілька). В цьому випадку допуски на граничні відхилення на всі складові ланки (крім узгоджуючих) призначають, виходячи з економічної точності, а допуск узгоджуючих ланок визначають за формулою: Тіу = Ті + rт; (11) rт = ТD –ТDр. (12) Іноді доводиться узгоджувати і номінали:

rА = АD - АDр, (14) де rт і rА – величина узгодження відповідно за допуском і номіналом; ТDр і АDр – розрахункова величина відповідно допуску і номіналу замикальної ланки. Як узгоджуючу ланку звичайно приймають ланку, точна обробка та вимірювання якої не створює труднощів, а розмір відносно великий. Приклад (рис. 10). АD = 0-0,1; АDн = 0;

АD = А4 + А5 + А6 – А1 – А2 – А Підставимо значення складових ланок: АDр = 5 + 100 + 5 – 17 – 75 – 17 = 1 мм; АDр ¹ АDр; 0 ¹ 1; rА = АD –АDр = 0 – 1 мм. За узгоджуючу вибираємо ланку А2. Тоді: А2 = А2 – r2 = 75 – (-1) = 76 мм. Розв’язання прямої задачі методом максимуму-мінімуму. Ця задача розв’язується за допомогою методу пробних розрахунків, з яких найбільш поширені: 1) спосіб рівних допусків, який застосовується, якщо розміри складових ланок мають один порядок (наприклад, входять в один інтервал діаметрів) і можуть бути виконані з приблизно однаковою економічною точністю. В цьому випадку можна приймати:ТА1 = ТА2 = ... = Тm-1 = ТсерАі. Тоді:

Після призначення допусків на складові ланки перевіряються умови застосування методу максимуму-мінімуму, визначаються узгоджуючі ланки, узгоджуються номінали та допуски, визначаються середини полів допусків та граничні значення цих полів допусків. 2) спосіб допусків одного квалітету, який застосовують, якщо всі розміри, що складають ланцюг, можуть бути виконані з допуском одного квалітету і допуски складових розмірів залежать від номінального значення. Потрібний квалітет визначається наступним чином: 1) для інтервалів розмірів визначають параметр і за формулою: і = 0,45 одиниця допуску за держстандартом, де D – середнє геометричне значення крайніх розмірів інтервалу за таблицею допусків державного стандарту, в який попадає розмір складової ланки. Параметр і також можна приймати за 12.5 [2 із табл. 12.5]. 2) визначають параметр a за формулою:

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

, (17)

, (17)