|

|

МЕНЮ

|

Курсовая работа: Производство одноразовой посуды экструзионным процессом4.2 Управляющая система на разных участках технологического цикла

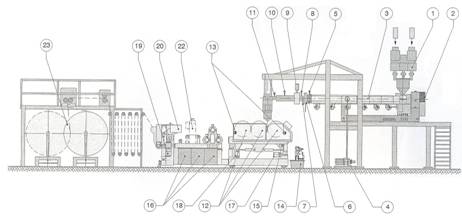

Рис. 12. Узлы управляющей системы на экструзионной линии.

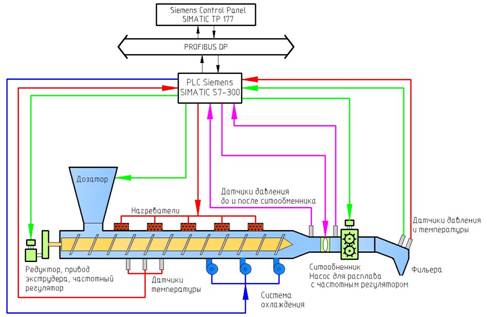

Далее следует описание технологических участков. 4.2.1 Дозаторный блок Дозаторный блок включает в себя всасывающий транспортер и многокомпонентный дозатор. Через всасывающий транспортер к многокомпонентному дозатору подаются отдельные компоненты сырья. Автоматическая система управления дозатором должна обеспечивать стабильный состав сырья. Дозатор регулирует подачу материала в соответствии с числом оборотов на экструдере. В случае неполадок на дозаторном блоке управляющая система должна выдать сообщение об ошибке и включать аварийный сигнал. В случае аварийной остановки дозаторный блок отключается. 4.2.2 Привод экструдера Привод экструдера приводит во вращение экструдерный шнек через редуктор. Скорость вращения экструдерного шнека должна задаваться через управляющую систему. Скорость вращения экструдера устанавливается контуром регулирования числа оборотов по давлению с учетом данных от насоса для расплава и датчика давления в фильере. 4.2.3 Обогрев экструдера Обогрев экструдера обеспечивает предварительный прогрев экструдера. Температура устанавливается регулятором раздельно для каждой отдельной зоны. При работе проверяются такие неполадки, как обрыв на датчиках, перемыкание датчиков, срабатывание токовой и тиристорной защиты, а также аварийные отклонения температуры в ту или иную сторону. 4.2.4 Вакуум-насос Вакуум-насос служит для отсасывания газов, выделяющихся при расплавлении сырьевых материалов в экструдере. Включение вакуум-насоса производится соответствующим тумблером на панели управления. После подачи команды на включение сначала включается внутренний нагрев в вакуум-насосе. После достижения рабочей температуры насос запускается в работу. 4.2.5 Датчик давления расплава на экструдере Датчик давления для расплава на экструдере расположен перед ситообменником. При превышении допускаемого предела система должна подавать предупредительный сигнал. Если давление расплава продолжает нарастать, то при превышении пороговой величины экструдер автоматически отключается. 4.2.6 Ситообменник В системе предусмотрен гидравлический ситообменник. Автоматическая система следит за сигналами с датчиков давления находящихся до и после ситообменника (вернее за разностью показаний с этих датчиков). При достижении определенной величины рассогласования система автоматически выдаёт сигнал на смену фильтра. 4.2.7 Термодатчик для расплава Температура в расплаве измеряется термодатчиком на выходе ситообменника и отображается как дополнительная информация. 4.2.8 Датчик давления расплава на входе насоса для расплава (MP2) Датчик давления находится на выходе ситообменника. При превышении допускаемого предела (макс. 80 бар) подается предупредительный сигнал. Если давление в расплаве продолжает нарастать, то при превышении пороговой величины (макс. 100 бар) экструдер и насос для расплава отключаются. Равным образом и при выходе за нижний предел (15 бар) насос для расплава и экструдер по недостатку материала спустя некоторое время отключаются. При нарастании давления выше указанного нижнего предела при пуске насоса для расплава и экструдера система включает контур регулирования давления/оборотов. 4.2.9 Насос для расплава Посредством насоса для расплава обеспечивается его непрерывная подача и одновременно достигается уменьшение нагрузки на привод экструдера. Скорость привода задается через соответствующие сервисные подменю управляющей системы. Также система должна согласовывать скорости вращения приводов насоса и шнека экструдера, для поддержания оптимального режима работы. 4.2.10 Датчик давления расплава на выходе насоса для расплава (MP3) Этот датчик давления находится на выходе насоса для расплава. При превышении допускаемого предела подается предупредительный сигнал. Если давление в расплаве продолжает нарастать, то при превышении пороговой величины управляющая система отключает экструдер и насос для расплав. 4.2.11 Датчик давления расплава на фильере (MP4) Это давление расплава измеряется датчиком давления на фильере. При выхода ниже допускаемого предела подается предупредительный сигнал. Если давление в расплаве продолжает падать, то при опускании его ниже пороговой величины и активированной блокировке валков происходит отвод каландрирующих валков. 4.2.12 Приводы валков Система задает скорость вращения валков в зависимости от режима работы. Также производится синхронизация работы валков и экструдера, для обеспечения нужного качества выпускаемой продукции. 4.2.13 Датчик зазора валков Посредством датчика перемещений (через расстояние между осями валков) определяется величина зазора между валками 1 и 2 либо же валками 2 и 3. Непосредственно зазор валков не замеряется. Система постоянно отслеживает температуру термостатирования, зазор в опорах валков, прогиб осей валков и в зависимости от этого выдаёт сигнал на приводы регулировки зазора валков. Индикация зазора валков производится на дисплее управляющей системы. 4.2.14 Гидроагрегат подвода валков Система обеспечивает необходимый уровень давления в гидроагрегате для замыкания зазора валков. 4.2.15 Приводы регулировки зазора валков Посредством этих приводов переставляются электростопоры для зазора валков. Система отслеживает сигналы поступающие с датчика зазора валков и посредством приводов регулировки обеспечивает прддержание постоянной величины зазора. 4.2.16 Агрегаты термостатирования валков Автоматическая система должна обеспечивать работу агрегатов термостатирования таким образом, чтобы они поддерживали заданные температуры для того или иного валка каландра. Мощность насосов агрегатов термостатирования регулируется индивидуально. 4.2.17 Привод перестановки каландра по высоте Перестановка по высоте нужна, чтобы поднять каландр и выставить его в наиболее выгодную для экструзии позицию. Регулировка высоты должна осуществляться через соответствующее меню управляющей системы. 4.2.18 Привод шасси каландра В случае падения давления на фильере, система должна включать привод шасси и отодвигать каландр из-под фильеры, для предотвращения его порчи. 4.2.19 Привод тянущего механизма Управляющая система синхронизирует скорость привода тянущего механизма со скоростью работы всей системы, тем самым обеспечивая нужный уровень натяжения плёнки. 4.2.20 Пневмопривод тянущего механизма Отведение/подведение прижимного валка на тянущем механизме осуществляется пневматически. Система следит и регулирует нужный уровень прижатия валков. Необходимость в этом обуславливается тем, что процесс не допускает проскальзывания плёнки между валками 4.2.21 Намотчик/измельчитель обрезаемых кромок В измельчителе обрезаемых кромок они наматываются либо измельчаются и непосредственно возвращаются к дозаторному блоку. Скорость работы измельчителя кромок связана с рабочим параметром тянущего механизма. Включение измельчителя производится на самом устройстве либо с помощью управляющей системы. 4.2.22 Толщиномер Измерение толщины проводится для оптимирования профиля пленки. От тянущего механизма поступает синхронизирующий сигнал на управление скоростью считывания. 4.2.23 Намотчик С помощью намотчика выделанная пленка наматывается на картонные сердечники. Скорость работы намотчика задается синхронизирующим сигналом от тянущего механизма. Управление намотчиком находится непосредственно на нем. 4.3 Выбор аппаратных средств Существующая система управляется промышленными контролерами фирмы Siemens. При помощи данных контроллеров осуществляется достаточно полное и точное управление всеми процессами. В данной главе будет предложена альтернатива существующей системе, разработанная самим автором курсового проекта.

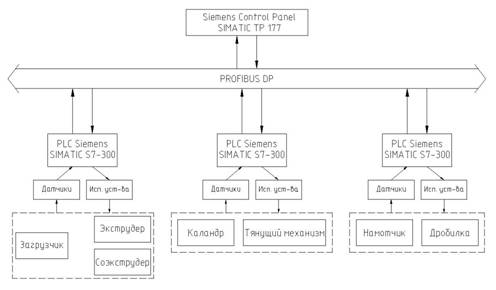

Рис. 13. Существующая система управления. Автоматизация на базе ПК В чем причина успеха автоматизации на основе PC? Успех основан на быстром прогрессе самих PC, в быстром росте их производительности, памяти и относительно невысокой цене компонентов. С другой стороны успех основан на большом опыте накопленном в использовании PС - как различной периферии, так и программного обеспечения.

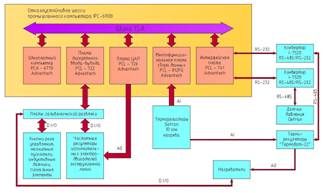

Рис. 14. Развитие систем автоматического управления. Преимущества PC-based Автоматизации: · Интеграция на одной платформе функций управления и визуализации; · Непрерывные инновации в PC технологию; · Интеграция различных коммуникаций с разных коммуникационных портов; · Простая интеграция программного обеспечения, такого как MS Office и специального написанного на C++, VB, Delphi. Преимущества PC-based Автоматизации от Advantech Advantech предлагает целый спектр продуктов на основе PC технологии и концепции интегрированной автоматизации. Сюда входят промышленные PC, мониторы, принтеры, сетевые платы и программное обеспечение для управления процессом на PC. Промышленные компьютеры и Мониторы/ Промышленные компьютеры Advantech предназначены для эксплуатации в промышленных условиях и могут круглосуточно работать в агрессивных средах, под действием влажности, пыли и вибрации. Промышленные компьютеры Advantech имеют три базовых варианта исполнения: Компьютеры боксового исполнения. Компьютеры 19" стоечного исполнения. Компьютеры панельного исполнения. Промышленные компьютеры Advantech имеют следующие особенности: · Материнская плата собственной разработки и изготовления. · Современная архитектура, базирующаяся на использовании микропроцессоров Intel. · Промышленное исполнение, соответствующее современным PC стандартам. Благодаря перечисленным особенностям промышленные компьютеры Advantech способны: · Работать в условиях воздействия вибрации и тряски, а также в тяжелых температурных режимах. · Непрерывно выполнять возложенные на них функции в течение 24 часов в сутки. · Работать под управлением операционных систем Windows 3.11/95/98/NT/2000, MS-DOS, SCO UNIX, OS/2, REAL/32 и RMOS. · Обеспечивать защиту от несанкционированного доступа. Промышленные мониторы имеют целый ряд преимуществ по сравнению с офисными мониторами. К этим преимуществам можно отнести: · Длительный срок службы. · Хорошая стойкость к вибрационным и ударным нагрузкам. · Хорошие показатели электромагнитной совместимости, отсутствие рентгеновского излучения. · Низкая потребляемая мощность. В качестве основы аппаратной части системы управления экструзионной линией выбраны промышленный компьютер и платы ввода-вывода фирмы Advantech, а так же частотные регуляторы фирмы Siemens. Структурная схема системы управления приведена на рисунке 15.

Рис. 15. Структурная схема системы управления. 4.3.1 Подсистема регулирования температуры Ввиду того что данная работа носит обучающий характер, я постарался реализовать в системе два варианта регулирования температуры зон нагрева экструдера. В первом варианте предполагается использование терморегуляторов типа «Термодат-22» фирмы «Системы контроля». В данных приборах реализован пропорционально–интегрально-дифференциальный (ПИД) алгоритм регулирования температур. Коэффициенты ПИД-регулирования задаются на панели прибора. Терморегуляторы имеют последовательный интерфейс RS-485 с протоколом обмена ASCII, что позволило включить их в обмен с центральным компьютером, задавать уставки и выводить значения на экран монитора. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.