|

|

МЕНЮ

|

Курсовая работа: Производство одноразовой посуды экструзионным процессомТемпература формующего инструмента обычно влияет только на качество поверхности пленки, так как материал находится в формующей головке в течение относительно короткого промежутка времени. Теоретически регулирование температуры расплава полимера и

его давления может выполняться путем изменения параметров в двух последних

зонах нагрева цилиндра экструдера. Но значительные искажения температурного

поля по длине цилиндра экструдера могут привести к негативным последствиям,

таким как нарушение однородности материала и ухудшение качества поверхности.

Отмечается, что заметное изменение производительности экструдера наблюдается

только в том случае, когда изменение мощности на нагрев происходит в зоне

загрузки. При изменениях мощности на нагрев в зонах, находящихся вблизи от

конца шнека, производительность изменяется в пределах точности измерений, т.е.

регулирование температуры расплава полимера в зонах вблизи от конца шнека не

оказывает никакого влияния на производительность экструдера. Кроме того,

отмечается, что в стационарном режиме работы экструдера наблюдается линейная

зависимость изменения температуры расплава полимера Регулирование температуры расплава полимера на экструдерных прессах осуществляется путем стабилизации температуры по зонам нагрева экструдера с управлением температурой последней зоны цилиндра экструдера. Для построения системы автоматического регулирования температурой расплава полимера на выходе зоны дозирования экструдера необходимо тем или иным образом найти адекватную динамическую модель объекта управления. В подавляющем большинстве случаев используется метод экспериментального получения переходных характеристик объекта управления с их последующей идентификацией. В частности, объект регулирования, выходом которого является температура расплава полимера, а входом - мощность нагревательных элементов, описывается как апериодическое звено первого порядка, параметры которого - коэффициент передачи и постоянная времени - определены по экспериментально снятой переходной характеристике. Объект управления рассматривается и описывается как объект управления с сосредоточенными параметрами. Существующая зависимость регулируемой величины - температуры расплава полимера от пространственных координат (в первую очередь, от продольной координаты шнека) игнорируется. Динамическое поведение экструдера в значительной степени определяется системой контроля его температурного режима. Поэтому важно понимать основные характеристики различных систем температурного контроля. Большинство таких систем обладают обратной связью, то есть измеренные величины поступают в блок управления, которые на их основе выдаёт сигналы исполнительным устройствам. Существуют два принципиально разных метода управления исполнительными устройствами: импульсный метод и метод плавной подстройки. Импульсный метод управления Рабочий цикл в импульсном методе выглядит следующим образом. Если температура экструдера ниже заданного уровня, нагреватели работают в полную мощность, а как только температура превысит порог, нагреватели выключаются полностью. Однако при таком типе управления возникает серьезная проблема в виде термического запаздывания, которое представляет собой разницу во времени между моментом посылки нагревателю сигнала на включение и моментом достижения термометра тепловым потоком (аналогичная ситуация возникает при выключении нагревателей). В результате такого способа регулирования температура будет колебаться около нужного значения, причём амплитуда и частота колебаний определяется временем запаздывания конкретного аппарата. Кроме того, возникает проблема, связанная с электрическими шумами и неравномерностью температуры в экструдате, что может вызвать высокочастотные переключения в схеме, когда температура близка к установленной. Пропорциональное управление Недостатки обратной связи описанного выше типа проистекают из её ступенчатости, то есть из-за того что возможны два режима работы нагревателя: полностью включен или полностью выключен. При этом в большинстве случаев для поддержания заданной температуры нагреватели должны работать не в полную мощность. Таким образом, использование импульсного управления с неизбежностью приведёт к возникновению пульсаций температуры. Следовательно, необходима схема, позволяющая автоматически плавно подстраивать мощность подаваемую на нагреватель, тогда станет возможным исключить пульсации. Только пропорциональное управление Итак, устройство пропорционального управления позволяет осуществлять плавную подстройку подаваемой на нагреватель мощности (от 0 до 100%). Диапазон температур, при котором мощность меняется от 0 до 100%, называют областью пропорциональности и выражают в процентах от рабочего диапазона прибора. Обычно нужное значение температуры лежит в середине области пропорциональности, хотя иногда и на верхней его границе. Например, если устройство имеет рабочий диапазон 500 оС, то 5%-ная область пропорциональности будет представлять собой зазор в 25 оС. На рис. 20 показана передаточная функция регулятора с пропорциональной обратной связью.

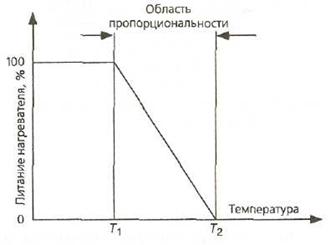

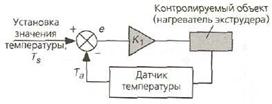

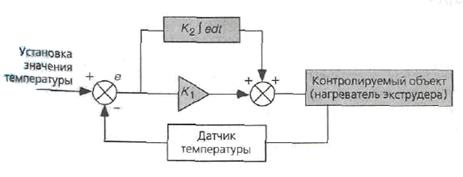

Рис. 19. Передаточная функция пропорционального управления. Данный тип регулятора называют регулятором с обратной связью, поскольку выдаваемый им управляющий сигнал понижается с повышением температуры. При этом если температура превышает верхнее граничное значение Т2 то нагреватели полностью отключаются. В обратном случае нагреватели включаются на полную мощность. Ширина области пропорциональности может быть настроена в соответствии с требуемым режимом работы экструдера. При этом уменьшение ее ширины приводит к более крутому виду кривой зависимости мощности нагревателей от температуры. В обратном случае (при обращении ширины в нуль) пропорциональный регулятор начинает работать как простой импульсный регулятор, при этом все преимущества пропорциональности теряются. Блок-схема пропорционального регулятора представлена на рис. 20.

Рис. 20. П-регулятор. Выходной сигнал (поступающий на нагреватель) описывается уравнением

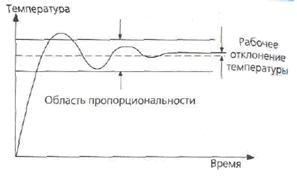

Когда нужная величина температуры задана в середине области пропорциональности, мощность, подаваемая на нагреватели при нулевой величине сигнала е, равна 50%. В реальных условиях редко встречается такая ситуация, когда для поддержания заданной температуры необходимо включать нагреватель ровно на половину мощности. Поэтому температура начнет понижаться или повышаться, подстраивая уровень мощности, подаваемый на нагреватель, до тех пор, пока не установится равновесие, при котором сохраняется некоторое расхождение между установленной и реальной температурой, называемое рабочим отклонением. Величину рабочего отклонения можно уменьшить путем сужения области пропорциональности, однако при чрезмерном сужении области пропорциональности может возникнуть неустойчивость. На рис. 20 показан график выхода экструдера на температурный режим при использовании пропорционального регулятора температуры. Для иллюстрации механизма возникновения рабочего отклонения на рис. 22 приведены одновременно графики передаточной функции регулятора и тепловых потерь.

Рис. 21 Выход экструдера с пропорциональным регулятором температуры на рабочий режим

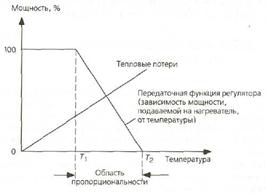

Рис. 22 Сопоставление графиков передаточной ф-ии регулятора и характеристической кривой Кривая, приведенная на рис. 22, строго говоря, не является кривой тепловых потерь. На самом деле график показывает, какую мощность надо подвести к нагревателю для поддержания определенной температуры. Для большинства агрегатов эта зависимость линейна, а угол наклона зависит от тепловых потерь в конкретном аппарате. Использование теплоизоляции может сильно повлиять на наклон графика тепловых потерь (вследствие уменьшения собственно величины этих потерь) и вместе с тем обеспечить существенную экономию электроэнергии. На рис. 22 показаны графики передаточной функции регулятора и тепловых потерь. Кривые пересекаются в точке, где мощность, подводимая к нагревателю, равна мощности, затрачиваемой на тепловые потери. Если эта точка лежит ниже середины области пропорциональности, то имеет место отрицательное рабочее смещение, а в противоположном случае - положительное. Из рис. 22 понятно, как добиться отсутствия рабочего смешения без уменьшения ширины области пропорциональности. Для этого необходимо сдвинуть всю область пропорциональности по шкале температур таким образом, чтобы пересечение графиков произошло в точке, соответствующей заданной температуре. На рис. 23 показано, как сдвиг области пропорциональности влияет на положение точки пересечения кривых.

Рис. 23. Влияние сдвига области пропорциональности. Пропорциональный и интегральный контроль Автоматическая подстройка положения области пропорциональности осуществляется путем интегрирования величины рабочего отклонения по времени и прибавлении результата интегрирования к сигналу, подаваемому на нагреватель. Блок-схема устройства, работающего по такому принципу, представлена на рис. 24. Для такого устройства справедливо соотношение

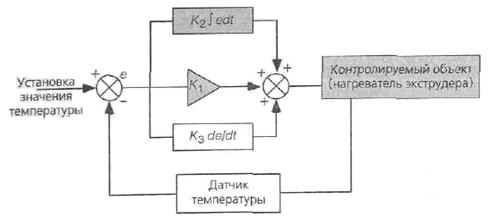

Рис 24. ПИ-регулятор Интегратор постоянно сдвигает в нужную сторону положение области пропорциональности до тех пор, пока величина рабочего отклонения не станет равной нулю. Тогда выходной сигнал интегратора перестанет изменяться и останется на необходимом уровне, позволяющем поддерживать нужную температуру. При изменении температурного режима процесса снова возникает рабочее отклонение, то есть сигнал на выходе интегратора снова начнет изменяться, подстраивая положение области пропорциональности. Следует отметить, что для предотвращения возможных колебаний, изменение сигнала на выходе интегратора должно происходить весьма медленно. Коэффициенты К1 и К2 следует подбирать таким образом, чтобы экструдер быстро входил в область пропорциональности, после чего осуществлялась бы медленная подстройка положения этой области. Пропорциональный регулятор с интегратором и дифференциатором. Одним из основных недостатков РI-регуляторов является большое время отклика. Это можно исправить добавлением к регулятору еще одного контура коррекции, который реагирует на скорость изменения температуры. На рис. 25 представлена блок-схема такого регулятора, к которому кроме интегрирующего контура добавлен еще и дифференцирующий. Такой регулятор называют PID-регулятором (proportional + integral + derivative). Дополнительный контур управления выдает сигнал, пропорциональный производной температуры экструдера по времени, то есть скорости изменения температуры экструдера. Выходной сигнал PID-регулятора описывается следующим уравнением:

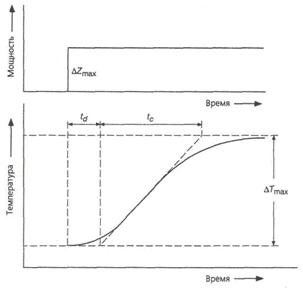

Рис. 25 PID-регулятор. Дифференциальный контроль подключается в неравновесные моменты и при возникновении резких изменений температуры. Его отклик практически мгновенен, поскольку не требуется ждать, пока накопится ошибка, а величина отклика пропорциональна скорости изменения температуры. Таким образом, при возникновении резкого перегрева возникнет сигнал, способный быстро отключить нагреватели. Дифференциальная схема контроля позволяет предотвратить как чрезмерный перегрев, так и охлаждение, при этом схема осуществляет корректирующие действия, предупреждая развитие событий. В результате уменьшается задержка времени выдачи управляющего сигнала при изменении параметров процесса. Очевидно, что особую важность PID-регуляторы представляют для аппаратов с большой тепловой инерцией, то есть для относительно больших экструдеров. Установка PID- регулятора на маленьком экструдере может и не увеличить точность его работы, поскольку он сам по себе обладает малым временем задержки. Недостатком РID-регулятора является дестабилизация, которую он оказывает на весь цикл обратной связи, поэтому следует тщательно рассчитывать необходимую глубину дифференцирующей обратной связи для сохранения достаточной стабильности всей системы. Однако, несмотря на недостатки, такая конструкция позволяет уменьшить время отклика регулятора в 2-4 раза. 5.2 Тепловые характеристики системы Тепловые характеристики системы описывают изменение температуры в системе в зависимости от изменения мощности, подаваемой на нагреватель. Один из наиболее простых способов определения тепловых характеристик заключается в изменении температурного отклика при ступенчатом изменении мощности нагревателя (рис. 26).

Рис. 26. Температурный отклик системы на ступенчатое изменение мощности. Из

кривой отклика системы можно определить несколько важных параметров,

позволяющих понять тепловое поведение системы. Первый параметр – мертвое время

(td) – это время сразу после изменения

мощности нагревателя, в течение которого создается наиболее сильный градиент

температур. Второй параметр – константа Кs показывающая максимальное изменение температуры, при

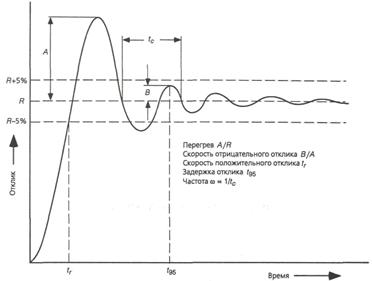

максимальном изменении мощности нагревателя ( Мертвое время экструдера обычно лежит в интервале 1-5 мин, и является одной из наибольших проблем при регулировании температуры экструдера, поскольку это означает, что пройдет не менее 1 мин, прежде чем изменение мощности нагревателей приведёт к изменению температуры. Задержка по времени зависит как от глубины погружения термодатчика в стенку цилиндра, так и от конструкции нагревателей и теплопроводности цилиндра. Типичное значение постоянной времени экструдера лежит в интервале от 30 до 120 мин. Эта величина зависит от теплоёмкости и массы рабочего цилиндра экструдера. Хотя описанные выше параметры и не описывают полностью все характеристики системы, они всё же позволяют приблизительно предсказать трудности, связанные с управлением температурным режимом данного аппарата: td / tc ≤ 0,1 – контроль легко осуществим; 0,1 < td / tc < 0,3 – контроль возможен; td / tc ≥ 0,3 – аппарат трудно контролировать. 5.3 Настройка параметров регулятора 5.3.1 Характеристики работы терморегулятора Для правильного выбора конструкции регулятора температуры и правильной его настройки необходимо руководствоваться определенными критериями, описывающими параметры функционирования нужного прибора. Критерии отклика включают перегрев, скорости отрицательного и положительного откликов, задержку отклика, частоту колебаний, функцию накопления ошибок вследствие разницы в фале и усилении и т.д. Интеграл квадратичной ошибки, интеграл абсолютной ошибки, двойной интеграл времени и абсолютной ошибки наиболее часто используются как величины, описывающие отклонения в работе регулятора. Некоторые из этих критериев проиллюстрированы на рис. 27, на котором представлен отклик регулирующей системы на изменение заданной температуры.

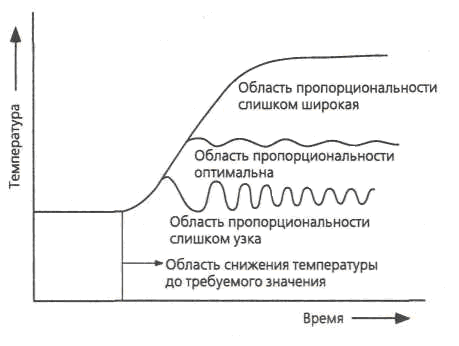

Рис. 27. Критерии отклика. 5.3.2 Влияние PID-параметров на режим работы регулятора Настройка PID-регулятора в идеале должна привести к таким значениям параметров P, I и D регулятора, которые обеспечат наиболее подходящий режим функционирования регулятора. При этом коэффициент P зависит от коэффициента усиления Kp или размеров области пропорциональности Xp. Влияние пропорциональности на режим работы регулятора проиллюстрировано на рис. 28. Узкая область пропорциональности может стать причиной осцилляций, а слишком широкая – большой величины рабочего отклонения.

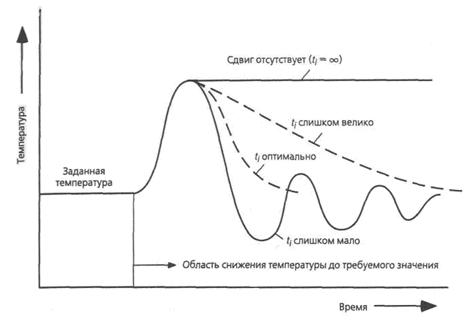

Рис. 28. Влияние ширины области пропорциональности на режим работы. Коэффициент I описывает функцию сдвига области пропорциональности и характеризуется константой интегрирования ti или скоростью сдвига. Влияние этого параметра на работу регулятора проиллюстрировано на рис. 29.

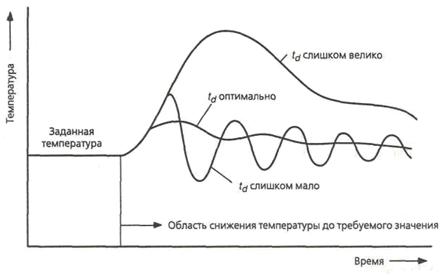

Рис. 29. Влияние константы интегрирования. Если константа интегрирования слишком велика, температура после перегрева будет очень медленно возвращаться к заданному значению. В противоположном случае, когда константа интегрирования слишком мала, могут возникнуть колебания. Оптимальной считается такая величина, при которой система как можно быстрее возвращается к заданной температуре без возникновения перегрева. Вклад дифференцирующей обратной связи характеризуется константой времени дифференцирования td. Влияние величины этой константы на функционирование системы показано на рис. 30. При избыточной величине этой константы температура начнет меняться очень быстро, что приведёт к перегреву и колебаниям. Если константа слишком мала, температура будет возвращаться к заданной величине очень медленно. Оптимальная константа обеспечивает возврат к заданному значению с минимальным размахом колебаний.

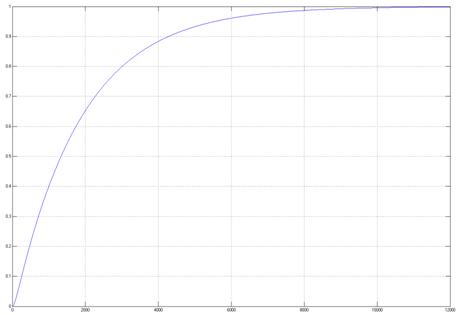

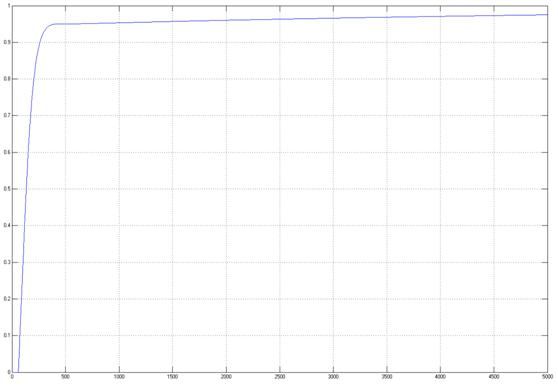

Рис. 30. Влияние величины константы времени дифференцирования на функционирование регулятора. 5.4 Тепловые характеристики экструдера Reifenhauser 3201 В документации на систему не было обнаружено никаких сведений о процессах происходящих в экструдере. Поэтому было принято решение о составлении модели объекта управления путём его идентификации. Производственная линия работает в непрерывном режиме и изменение каких-либо параметров может привести к её аварийному останову. Единственное что удалось снять, это характер изменения температуры в соэкструдере Reifenhauser 3201 в момент его пуска. Была получена следующая переходная характеристика:

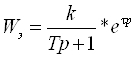

Рис. 31. Переходная характеристика температуры в выходной зоне экструдера Reifenhauser 3201 одноразовая посуда экструзионный способ Произведем графическую идентификацию нашего объекта. Представим его как последовательное соединение 2 звеньев, апериодического и звена чистого запаздывания. Передаточная функция экструдера будет иметь следующий вид:

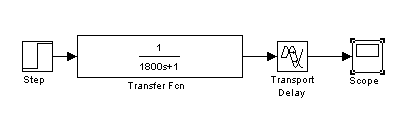

По полученному графику переходного процесса определим значения коэффициентов k, T, τ. k = 1 T = 1833 с. τ = 62 c. Принимая во внимание тот факт, что переходную характеристику экструдера удалось снять всего один раз, чего явно не достаточно для точной идентификации объекта, для последующего исследования и настройки параметров регулятора зададимся следующими параметрами: k = 1 T = 1800 с. τ = 60 c. Составим структурную схему и промоделируем переходный процесс используя компьютерный пакет MatLab Simulink.

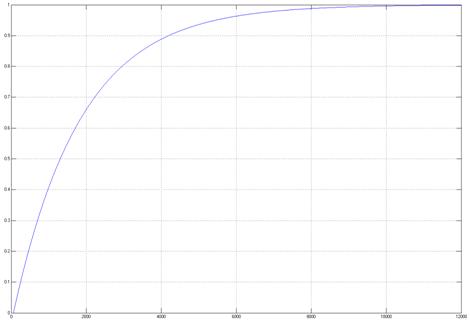

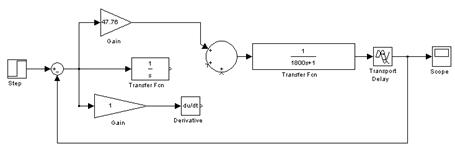

Рис. 32. Переходная характеристика модели объекта управления - температурой расплава полимера в выходной зоне экструдера Reifenhauser 3201. На основе полученной структуры объекта управления синтезируем САР температурой расплава полимера в зоне дозирования одночервячного экструдера. Температура расплава полимера контролируется на выходе зоны дозирования экструдера. Управление температурой в зоне дозирования будем осуществлять с использованием PID-регулятора. Произведем настойку параметров регулятора двумя методами. 5.4.1 Метод Циглера-Николса Метод неустойчивости, называемый методом Циглера-Николса, основанном на экспериментальном подборе работы регулятора с помощью данных динамического отклика системы. Данные динамического отклика получаем при отключенных цепях интегрирующей и дифференцирующей обратной связи, осуществляя ступенчатое изменение коэффициента K. Коэффициент усиления постепенно повышаем, добиваясь перевода системы в неустойчивое состояние. Соответствующее этому состоянию значение коэффициента усиления, а также частота колебаний позволяют определить время отклика незамкнутой системы. По этим данным используя специальные таблицы определяем оптимальные значения параметров работы регулятора.

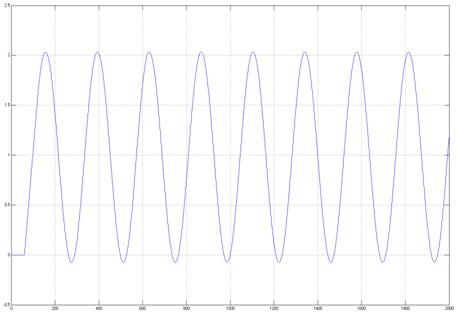

Повышаем коэффициент усиления и переводим систему в неустойчивое состояние.

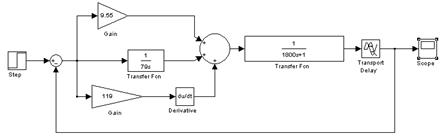

Рис. 33. К=47,76. Дальнейшее увеличение К приведёт к переводу системы в неустойчивое состояние. Ku = 47,76 tu = 238 По таблице найдем коэффициенты PID: K = 9,55 Ti = 79 Td = 119

Рис. 34. Переходный процесс по управлению САР температуры расплава полимера с регулятором настроенным по методу Циглера-Николса Из рис. 32 видно что время переходного процесса составляет порядка 1260 сек. Перерегулирование равно 10%, что является приемлемым результатом. В методе Циглера-Николса сделано допущение, что уровень внешних помех на систему всегда постоянен. Следовательно этот метод не всегда может давать удовлетворительный результат, то есть в итоге все равно придется подстраивать параметры регулятора вручную. Этот метод никак не учитывает требования к запасу устойчивости системы, что является вторым его недостатком. Судя по медленному затуханию переходного процесса в системе, этот метод даёт слишком малый запас устойчивости. 5.4.2 Регуляторы температуры с фиксированными характеристиками Использование регулятора температуры с типовыми характеристиками. Некоторые производители поставляют регуляторы, параметры которых заданны при производстве и не могут быть изменены. В этом случае параметры устанавливаются на основе длительного опыта эксплуатации регуляторов в экструзионной промышленности. Такие регуляторы могут быть вполне удачными, поскольку большинство экструдеров имеет сходные тепловые характеристики. Кроме того, невозможность перенастройки регулятора гарантирует от нарушения работы оборудования в результате действий неквалифицированных работников. Типичные значения параметров регуляторов, устанавливаемые при производстве, представлены в таблице:

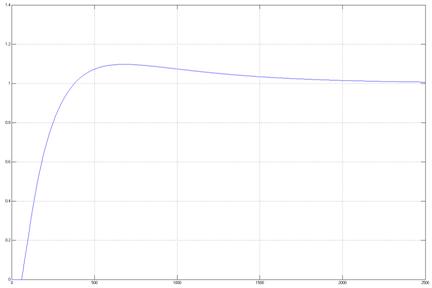

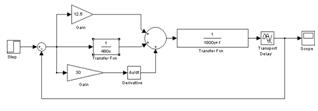

Рис. 35. Переходный процесс по управлению САР температуры расплава полимера с фиксированными настройками регулятора Время переходного процесса составляет 420 секунд. Перерегулирования нет. 6. Заключение В России в настоящее время экструзией перерабатывается порядка 210 тысяч тонн пленок и порядка 85 тысяч тонн листов и труб из термопластов. Вполне активно развиваются такие специфические производства, как выпуск кабельной изоляции, деталей конструкций оконных рам и иных строительных конструкций и т.д. Хотелось бы верить, что это лишь начальная стадия широкого распространения продукции экструзионных процессов в нашей стране, поскольку по объёму производства Россия намного отстаёт от большинства европейских стран, не говоря уже об Америке и ряде азиатских стран. Поэтому правильное понимание существа и как следствие оптимизация и наиболее полная автоматизация технологического процесса это, прежде всего, вопрос экономической эффективности производства. Как в любом сложившемся крупнотоннажном производстве, это борьба за экономию десятка рублей на каждом килограмме продукции, что в итоге даёт прибыль в десятки тысяч долларов. Учитывая возрастающие требования к снижению затрат, улучшению качества продуктов и повышению производительности, автоматизация производства становится важным средством повышения качества и производительности и, следовательно, рентабельности процесса. 7. Список литературы 1. Экструзия полимеров: пер. с англ. яз. 4-го изд./ К. Раувендааль.— СПб: Профессия, 2008 .— 762 с. 2. Выявление и устранение проблем в экструзии: пер. с англ./ К. Раувендааль, М.д. Пилар Норьега Е., Х. Харрис .— СПб: Профессия, 2008 .— 327 с. 3. Термоформование: практическое руководство: пер. с англ./ П. Шварцманн; Под ред. А. Иллига .— М. : Профессия, 2007 .— 287 с. 4. Жирнал «Современные технологии автоматизации» №4 2004 год. 5. www.reifenhauser.com 6. www.illig.co.uk 7. www.motan.ru 8. www.polymery.ru 9. www.sensor.ru |