|

|

МЕНЮ

|

Курсовая работа: Производство одноразовой посуды экструзионным процессомРис. 8. Схема наматывающего устройства. 2.1.3.1 Компенсатор Многолопастный компенсатор в исполнении в виде гребневого валка (емкость компенсатора примерно 40м) состоит из профильной рамной конструкции с пневматически регулируемой компенсирующей каретки. Благодаря конструкции в виде гребневого валика пленка может легко для оператора вставиться или втягиваться через валики в заправочное отверстие в защитном ограждении. Натяжение полотна плавно регулируется. Направляющий и поворотный валик имеют d= 200 мм. Компенсатор отдельно защищен защитными сетками. 2.1.3.2 Промежуточный вытяжной прибор На выходе накопителя находится промежуточный вытяжной прибор, который сохраняет натяжение материала в механизме продольной резки при смене ролика и следит за тем, чтобы фольга при запуске после смены ролика не смещалась. Одновременно он также является точкой опоры для обоих вспомогательных вытяжных устройств на верхней платформе. Покрытый резиновым раствором цилиндр вытяжного прибора размещен в разборном виде в боковых стенках под механизмом продольной резки и приводится в действие напрямую при помощи серводвигателя с питанием от сети переменного тока. 2.1.3.3 Устройство продольной резки Позади промежуточного вытяжного прибора компенсатора находится ножничное резальное устройство с 3 приводимыми в движение пневматическим образом верхними обрезными ножами (2 для обрезки кромок и 1 для резки по центру) и приводимыми в движение двигателем нижними обрезными ножами. Держатели верхних ножей оснащены автоматической защитой ножей, которая при подъеме резальной головки полностью обхватывает режущую кромку верхнего ножа. 2.1.3.4 Направляющая рама для пленки Направляющая рама для пленки предназначена для установку направляющих валиков и вспомогательных сматывающих устройств. 2.1.3.5 Вспомогательное съемное устройство Над каждым из обоих двухпозиционных наматывающих устройств I и II, также III и IV находится группа вытягивания, которая, соответственно, служит точкой опоры для 4 мотальных устройств. В зоне съемных устройств имеете подход к направляющей раме для пленки. Каждое съемное устройство состоит из обрезиненного ведущего валика, приводимого в действие двигателем переменного тока с частотным преобразователем и пневматического поворачиваемого вперед и назад прижимного валика прижимная сила которого регулируется. Прижимной валик имеет холостой ход, который предотвращает движение назад полотна. Пневматический держатель предотвращает сползание пленки при поперечной резке. После процесса резки пленка при помощи педали со специаьной функцией (по одной на каждом мотальном устройстве) с пониженной скоростью перемещается вперед, так что оператор может укладывать полотно на пустой барабан. Намоточный вал вращается с пониженным моментом. После раскладки приводится в действие кнопка «Разложено» и защитная дверь с электрической блокировкой закрывается. После этого мотальное устройство ускоряется до скорости холостого хода компенсатора. Съемное устройство оборудовано устройством измерения длины. Оно состоит из курвиметра, стойки подшипника с фиксатором и импульсного датчика. Курвиметр с собственным весом лежит на полотне. Для протяжки полотна курвиметр можно отвернуть и зафиксировать. Измерительное устройство определяет точную длину размотанного полотна. Незадолго до достижения предварительно установленной конечной длины установка переключается на замедленный ход и останавливается. 2.1.3.6 Антистатическое оборудование 2 разрядных стержня на выходе вспомогательного съемного устройств предотвращают статический заряд пленки перед наматыванием. 2.2 Линия термоформования Термоформование – это изменение формы плоских заготовок (листов или плёнок) из термопластичного полимерного материала при повышенных температурах в объемные формированные изделия. При термоформовании различают следующую последовательность процессов: · нагревание формируемого материала до температуры, при которой он способен изменять форму, то есть до температуры высокоэластичного состояния; · формование на специальной оснастке для термоформования; · охлаждение в форме до температуры, при которой конфигурация отформованного изделия приобретает стабильные размеры; · извлечение из формы изделия со стабильными размерами. В большинстве случаев необходима та или иная последующая обработка отформованного изделия, а именно: · отделка (обрезка); · сварка; · соединение (склеивание); · горячее запаивание; · печать; · металлизация. Термоформование в настоящее время стало наиболее распространенным наименованием этого технологического процесса.

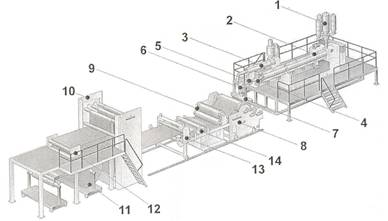

Рис. 9. Схема линии термоформорания. 3. Анализ структуры системы автоматизации 3.1 Общее управление процессом В экструзионной промышленности все явственнее наблюдается тенденция к объединению различных контролирующих устройств под управлением одного общего устройства, осуществляющего полный контроль и управление всеми механизмами экструзионной линии. Следует отметить, что может быть реализовано множество ступеней контроля экструдера, находящихся в иерархической зависимости. Наиболее распространены устройства, объединяющие контроль температурного режима в различных зонах. Чаще всего в задачу таких систем входит поддержание заданных параметров расплава путём управлением нагревом первых двух или трёх зон, которые наиболее близки к зоне, где происходит плавление полимера. Изменение температуры в таких зонах осуществляется автоматически каскадной системой контроля. Однако таким образом можно осуществлять регулировку с довольно низкой скоростью, поскольку отклик зон рабочего объема на изменении температурных параметров происходит очень медленно. Также часто встречаются системы контроля давления, действие которых основано на плавном изменении скорости вращения шнека, чтобы поддержать постоянное давление расплава полимера. Новейшие типы экструдеров часто оборудованы микропроцессорной системой, позволяющей осуществлять одновременный контроль и управление температурой и давлением расплава, а также толщиной и шириной экструдата и другими параметрами экструзии. Некоторые системы контроля могут быть объединены в систему общего управления производством. Например, они позволяют, кроме контроля экструдера, осуществлять также контроль систем, подготавливающих материал для загрузки в экструдер, параллельным экструдером при соэкструзии, приводом и температурой зубчатого насоса, системой контроля прочности и обрезания краев экструдата и многими другими параметрами. 3.2 Истинное полное управление процессом экструзии При анализе литературы становится понятно, что истинно полный контроль экструзионным процессом на практике не достигается. Для того чтобы системы можно было назвать системой истинно полного контроля, она должна осуществлять контроль следующим образом: контролируемый процесс должен рассматриваться как система из многих переменных, взаимосвязь которых полностью известна и учитывается в системе контроля. Однако большинство микропроцессорных систем контроля, управляющих параметрами расплава полимера экструдата, более напоминают набор несвязанных обратных связей, каждая из которых регулирует только один параметр. Таким образом, подобное устройство является простым объединением нескольких регуляторов в одном корпусе без изменения их сути. Такие регуляторы могут обеспечить меньшую цену, но не обеспечивают улучшения адекватности контролируемой схемы. Для построения системы истинно полного управления необходимо провести построение динамической модели процесса. При этом адекватность управления будет напрямую зависеть от точности построенной модели. Однако построение такой модели на практике составляет очень сложную задачу. 3.3 Функциональные возможности системы управления Экструзионная линия предназначена для производства плёнки глубокой вытяжки. Технологическая схема типовой экструзионной линии показана на рис. 10.

Рис. 10. Линия для производства плёнок глубокой вытяжки.

К процессу предъявляются жёсткие требования по надёжности, вытекающие из того обстоятельства, что запущенная линия может быть остановлена только после завершения всей рабочей длины изготавливаемой пленки. Остановка на промежуточной длине недопустима по причине невозможности прерывистого управления расходом пластиката, поступающего из шнека. Система управления линией должна решать следующие основные задачи: •оперативный сбор информации о состоянии технологического процесса в виде цифровых и аналоговых сигналов (цифровыми, или дискретными сигналами в данном случае являются сигналы с кнопок и переключателей, индуктивных датчиков, а также сигналы готовности частотных регуляторов; аналоговые входные сигналы для экструзионных линий — это, как правило, сигналы термопар и датчиков давления); •выдача управляющих воздействий функциональным узлам линии в цифровом и аналоговом виде (цифровые выходы системы служат для вывода дискретных сигналов управления реле, контакторами, частотными регуляторами, сигнальными приборами; через аналоговые выходы осуществляется управление заданиями частотных регуляторов исполнительных двигателей линии а также, мощностью нагревательных элементов); •отображение на рабочем месте оператора рис. 11 информации, позволяющей ему не только вести слежение за технологическим процессом, но и оперативно вмешиваться в него (при этом система должна обеспечивать иерархию прав доступа к изменению параметров технологического процесса);

Рис. 11. Рабочее место изолировщика •обеспечение безопасности и надёжности процесса посредством блокировки недопустимых ситуаций и выдачи аварийных сообщений (тревог); •протоколирование в реальном времени параметров технологического процесса с последующей их обработкой и преобразованием в удобную для восприятия форму. Кроме того, для всех экструзионных линий существуют общие технологические задачи, решение которых не обходится без систем управления: •поддержание в заданных технологических пределах температур зон нагрева шнеков и валков; •обеспечение целостности изготавливаемой пленки; •поддержание точных геометрических размеров экструдата; •контроль усилий, действующих на изделия в технологической линии; •измерение длины изготавливаемой пленки. Эти задачи во многом взаимосвязаны, поэтому более подробно рассмотрим только отдельные из них. 3.4 Наиболее важные параметры Наиболее важными параметрами процесса экструзии являются давление и температура. Они наиболее точно показывают, насколько правильно функционирует экструдер. Именно датчики давления и температуры первыми откликаются на изменения в ходе процесса. 3.4.1 Контроль давления Контроль давления расплава важен по двум основным причинам: контроль и наблюдение за технологическим процессом, а также с точки зрения техники безопасности. Давление в экструзионной головке определяет характеристики экструдата. Именно это давление необходимо для преодоления сопротивления, создаваемого потоку фильерой. Если входное давление непостоянно во времени, то также непостоянными окажутся геометрические размеры экструдата. Таким образом, следя за изменением давления, мы можем точно установить, является ли экструзионный процесс стабильным или нет. Необходимость контроля давления также диктуется соображениями безопасности на производстве в целях предотвращения несчастных случаев от взрыва при возникновении избыточного давления. При развитии избыточного давления возможны разрыв цилиндра экструдера или головки. Оба явления очень опасны и ни в коем случае не следует допускать их возникновения. На всех экструдерах должны быть установлены устройства защиты от избыточного давления, такие как разрушающийся диск или срезной штифт на хомуте, удерживающем головку. Но даже при наличии подобных устройств экструдер следует оборудовать хотя бы одним датчиком давления, что позволит с большей вероятностью избежать критической ситуации, особенно в случае неисправности устройств защиты от избыточного давления. Давление может подниматься очень быстро, без каких-либо симптомов и вызвать катастрофические последствия. Удачным решением является использование автоматического выключателя экструдера при достижении критического уровня давления. При измерении давления необходимо знать его средний уровень, но также важно, а в некоторых случаях и необходимо, фиксировать колебания давления во времени, поскольку обычно изменение размеров экструдата четко коррелирует с изменением давления. Обычно перепады давления имеют период менее секунды, поэтому следует использовать достаточно быстродействующие датчики. 3.4.2 Контроль температуры Контроль температуры проводится в различных частях экструдера: по всей длине цилиндра, в расплаве полимера, а также в экструдате, при выходе из головки. Выбор метода измерения температуры зависит от положения и целей измерения. Измерение температуры цилиндра экструдера. Для управления нагревающими и охлаждающими элементами цилиндра экструдера необходимо знать аксиальный профиль температуры в цилиндре. Поскольку наибольший интерес представляет температура расплава, а не стенок цилиндра, температуру следует измерять как можно ближе к внутренней поверхности цилиндра экструдера. 3.4.3 Другие параметры Давление и темпратура – наиболее важные параметры экструзионного процесса, однако нельзя игнорировать измерения некоторых других параметров: 1. Измерение потребления электроэнергии; 2. Частоты вращения шнека; 3. Толщины экструдата; 4. Качества поверхности экструдата. 4. Система автоматизации на различных участках технологического процесса 4.1 Принцип работы управляющей системы 4.1.1 Общие сведения Управляющая система представляет собой автоматическую систему управления рабочими процессами на установке для получения пленки глубокой вытяжки. С устройств измерения, управления и регулирования на установке получают данные, используемые для управления технологическими процессами. Работа, управление и визуализация всех агрегатов осуществляется с поста управления. Визуализация и ввод технологических параметров производится через подменю на дисплеях управляющей системы. Автоматизированная система работает на основе заданных значений технологических параметров. Управление и контроль для всех агрегатов возможны с панели управления. Все агрегаты (приводы, обогреватели) можно включать и выключать через сенсорный дисплей. Задаваемые параметры также можно вводить через окошки ввода на дисплее. Ответная сигнализация производится как через сигнальные лампочки, так и через статусную информацию на дисплее. Дисплей показывает все действительные значения параметров (число оборотов, силу тока и т.п.). Происходящие сбои (предупредительные сигналы и сигналы отключения) сопровождаются звуковым сигналом или миганием на дисплее. Список аварийных сигналов на дисплее показывает все актуальные сбои. Эти сбои протоколируются текстуально в закольцованном буфере. Шунтирования защитных блокировок при выполнении операций протоколируется. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.