|

|

МЕНЮ

|

Дипломная работа: Анализ использования машинно-тракторного парка и состояния ремонтной базы СПК "Новологиновский-1"3. Конструкторская часть 3.1 Обоснование выбора конструкторской разработки На основании опыта работы ремонтно-технических предприятий были сделаны следующие выводы: что их режим работы очень трудоемкий, и в процессе работы доля ручного труда очень велика. И чтобы как-то сократить долю ручного труда в процессе восстановления деталей было решено разработать и внедрить консольно-поворотный кран. Промышленность страны специализируется на изготовлении кранов средней и большой грузоподъемностью. В нашем случае из-за их большой грузоподъемности и металлоемкости их применение не целесообразно. Поэтому в данном дипломном проекте в качестве конструкторской разработки предлагается консольно-поворотный кран малой грузоподъемностью, небольшим вылетом стрелы, использование которого было бы наиболее эффективно, принимая во внимание небольшую площадь проектируемого участка и коН/ммктное расположение технологического оборудования. С помощью консольно-поворотного крана значительно сокращается время на погрузку и разгрузку ремонтных материалов и восстановленных деталей, и следователь уменьшается трудоемкость процесса. 3.2 Расчет конструкторской разработки Расчет механизма подъема а) Выбор каната [13, 15]: Максимально статическое усилие:

где:

б) Разрывное усилие:

Выбираем канат двойной свивки типа ЛК-Р конструкции 6х19 (1+6+6/6)+10,

ГОСТ 2688–80 в) Расчет барабана [13]:

где:

Принимаем один слой навивки, нарезной Сталь 20 барабан с шагом нарезки:

Число витков резьбы рассчитывается по формуле:

где:

Принимаем г) Длина нарезной части барабана определяется по формуле:

Толщина стенки литого барабана равна:

Принимаем Проверяем стенки барабана на сжатие:

Проверяем на изгиб с кручением [14]:

где:

д) выбор крюковой подвески; Принимаем по ГОСТ 6627–63 крюк однорогий для механизмов машинным приводом, грузоподъемностью 1 т. е) Выбор электродвигателя. Максимальная статическая мощность определяется по формуле:

где:

Выбираем асинхронный электродвигатель с фазным ротором серии МТН612–10

ГОСТ 185–70 Частота вращения барабана определяется по формуле:

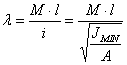

Общее передаточное отношение привода равно:

Расчет основной балки с тягой. Тяга работает на растяжение. Условие прочности:

Балка работает на изгиб:

Тяга-швеллер №8, Балка-двутавр №24, Материалом для балки и тяги принимаем сталь Ст 3, Рассчитываем по предельным нагрузкам. Предельная растягивающая нагрузка тяги:

Так как

Предельная нагрузка балки равна:

При этом нагрузка на тягу составит:

Таким образом, предельная грузоподъемность составляет:

Расчет подшипников а) Подбираем упорный подшипник №8112, Динамическая грузоподъемность Проверяем долговечность в миллионах оборотах:

где:

где:

Долговечность подшипников в часах определяется по формуле:

Условно принимаем частоту поворота крана б) В верхней и нижней опорах для восприятия радиальных нагрузок

принимаем подшипник радиальный сферический двухрядный, шариковый №1208 Динамическая грузоподъемность Наиболее нагружен нижний подшипник. Проверяем долговечность:

где

Долговечность в часах равна:

Расчет фундаментных болтов. Фундаментные болты предотвращают сдвиг нижней опоры относительно фундамента от сдвигающей силы:

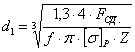

Из условия отсутствия сдвига определяем необходимый диаметр болтов по формуле:

где:

Принимаем шесть болтов из стали Ст 3. Расчет крепления.

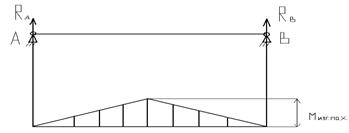

Принимаем ручную сварку электродом Э42А, 3.3 Оценка крана на технику безопасности Расчет колонны на устойчивость. а) На сжатие: Определим реакции в опорах:

Момент силы

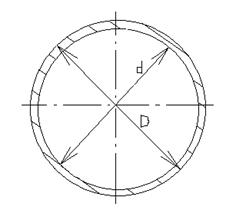

Колонна трубчатого сечения (сталь обыкновенного качества Ст 3),

Рисунок 3.1 – Колонна Площадь поперечного сечения:

Проверяем на сжатие:

б) на устойчивость: Условие устойчивости:

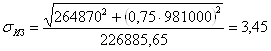

Дополнительное напряжение на изгиб для Ст 3: Дополнительное напряжение на устойчивость:

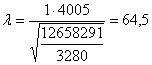

где: Определяем гибкость колонны:

где:

При

Условие устойчивости выполняется. а) По данным расчетов, консольно-поворотный кран соответствует нормам ССБТ, и как показали расчеты, условия устойчивости выполняется. б) Окраска крана производится согласно ГОСТ 124.026–76. в) Организация и оборудование рабочего места при работе с краном соответствует требованиям системы стандартов. Электробезопасность. На грузоподъемных механизмах, движущихся по подкрановым рельсовым путям и работающих от электрического привода, устанавливают концевые автоматические выключатели и концевые упоры-буферы. Автоматическое выключение путевого двигателя должно происходить так, чтобы тележка останавливалась, не доходя до упора на расстоянии 200 мм. Этого добиваются соответствующей установкой выключателей. Нельзя допускать, чтобы тележки ударились об упоры. Во избежание электротравмы, прежде чем взяться за коробку кнопочного управления грузоподъемным механизмом, необходимо вытереть руки от остатков смазочных материалов и убедиться, что корпус коробки не имеет трещин или других повреждений. Затем нажимая на соответствующие кнопки, проверяют работу крана во всех направлениях. Для защиты обслуживающего персонала от поражения электрическим током в практике широко используют средства, изолирующие человека от частей оборудования, находящихся под напряжением, а также изоляции человека от земли при одновременном прикосновении к заземленным частям электрооборудования и токоведущим частям. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

Н/мм2.

Н/мм2. , (3.21)

, (3.21) ,

, , (3.26)

, (3.26)

, (3.40)

, (3.40) .

.