|

|

МЕНЮ

|

Реферат: Загальна теорія точності механічної обробкиде приріст нормальної сили ΔРy і сумарного зміщення Δy виражаються у тих же одиницях, що і в формулі, наведеній вище. При знаходженні жорсткості технологічної системи за значеннями жорсткості окремих її ланок, а також при розрахунку похибок обробки, пов’язаних з пружними відтисканнями окремих елементів системи, зручно користуватись поняттям піддатливості, яка чисельно дорівнює величині, оберненій жорсткості. Піддатливістю ω технологічної системи називається здатність цієї системи пружно деформувати під дією зовнішніх сил. Піддатливість

ω, м/МН, можна чисельно виразити відношенням зміщення

Як випливає із визначення:

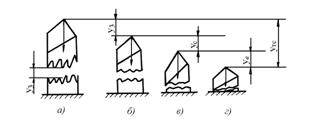

Деформації технологічної системи складаються не тільки із власних деформацій yв деталей – ланок цієї системи, а й з контактних деформацій ук в місцях стикання з’єднуваних деталей внаслідок пружності стиків: уТС = ув + ук; yк = уз + ус, де уз – зазори з’єднань; ус– деформація стику. Під власними деформаціями окремих деталей розуміють деформації розтягування, стискання, кручення та різні їх поєднання в межах пружності матеріалу, які виникають під дією прикладених до деталі сил. Ці деформації можна визначити аналітичними або графічними методами опору матеріалів або теорії пружності для різних деталей, розглядаючи їх як балки, пластини, плити, оболонки тощо. Контактні деформації виникають при прикладанні навантаження до будь-якої деталі з’єднання. Після вибірки зазору з’єднання (рис. 16, а) відбуваються місцеві пластичні деформації зминання (рис. 16, б), а потім пружні деформації мікронерівностей (рис. 16, в), після чого відбувається стискання деталей і виникають деформації стискання (тобто власні деформації) yв.

Рис. 16. Спрощена схема виникнення деформації ТС Величина контактних деформацій залежить не тільки від пружних властивостей матеріалу, а й від точності виготовлення, шорсткості поверхонь, характеру з’єднання, наявності або відсутності мастила, його в’язкості, характеру навантаження тощо. Контактні деформації верстатів досягають 50–90 % загальних деформацій системи. Технологічна система представляє собою систему з послідовним з’єднанням складових ланок, при якій переміщення всієї системи в заданому напрямку дорівнюють алгебраїчній сумі переміщень її окремих елементів у цьому напрямку, виходячи з чого, піддатливість системи дорівнює сумі піддатливостей всіх її ланок [2]: ωТС = ωв + ωп + ωі + ωд, де ωв, ωп, ωі, ωд – піддатливості відповідно верстата, пристрою, інструменту і деталі, мм/Н. При обробці на токарних і токарно-револьверних верстатах деформаціями різця можна знехтувати, а піддатливість пристрою враховують при визначенні піддатливості верстата [2]. Тоді: ωТС = ωв + ωд. (5) Піддатливість верстата при встановленні заготовки в центрах і передачі моменту поводковим патроном визначають за формулою [2]:

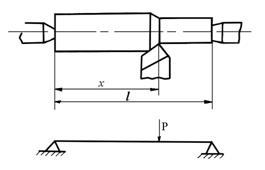

де ωсуп, ωп.б, ωз.б – піддатливості відповідно супорта, передньої та задньої бабок; ℓ – довжина заготовки; х – відстань від торця заготовки до місця прикладання сили Ру (рис. 17) [2].

прогин вала у перерізі прикладання різця на відстані х від передньої бабки, а піддатливість заготовки при довільному положенні різця (на відстані х) при обробці в центрах визначають за формулою:

де Е – модуль пружності, Н/мм; I – момент інерції перерізу вала, мм4. Для суцільного вала: I = 0,05d4, де d – діаметр гладкого вала або приведений діаметр ступінчастого вала, мм.

Рис. 17. До визначення піддатливості верстата при встановленні заготовки в центрах Для вала з однобічним потовщенням [2]:

для вала з потовщенням посередині [2]:

де ℓ – загальна довжина вала; n – кількість ступенів вала; di, ℓi – відповідно діаметр і довжина ступіні вала. Після підставлення значень ωв і ωд у формулу (5) знаходять значення піддатливості системи [2]:

У середині вала, що обертається в центрах:

Піддатливість системи при консольному закріпленні оброблюваних заготовок в патроні токарного верстата або цанзі револьверного верстата може бути визначена наступним чином [2]:

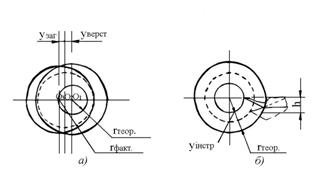

де ωп.б – піддатливість передньої бабки (з патроном або цангою) біля кулачків патрона; ℓ0 – відстань від торця кулачків патрона (торця цанги) до середини переднього підшипника шпинделя, мм; х – відстань від кулачків патрона до місця прикладання сили різання, мм. Похибка Δj, яка виникає в результаті пружних деформацій ланок технологічної системи під дією сил різання, може бути визначена за формулою: Δj = ΔPωТС. (13) У зв’язку з більш жорсткою конструкцією піддатливість верстатів з ЧПК менша, ніж у аналогічних верстатів з ручним керуванням: ωвчпк = 0,33ωв.ручн.керув.. Вплив жорсткості та піддатливості технологічної системи на точність розмірів і форми оброблюваних заготовок. Вплив жорсткості та піддатливості системи на точність розмірів і форми оброблюваних заготовок можна з’ясувати на основі аналізу схеми обробки, наведеної на рис. 18. При настроюванні верстата різець встановлюють в положення, при якому заготовка повинна оброблятись на деякий радіус rтеор (рис. 18, а). Проте, в результаті пружного відтискання вузлів верстата ув і відтискання заготовки узаг вісь обертання заготовки зміщується з положення О1 в положення О3, що призводить до збільшення фактичної відстані вершини різця до осі обертання заготовки. Одночасно у зв’язку з прогином і відтисканням різця (рис. 18, б) відстань від вершини до центра обертання заготовки додатково збільшується на величину уінстр. Пружні відтискання в технологічній системі призводять до збільшення фактичного радіуса обточування заготовки (rфакт = rтеор + ув +узаг + уінстр) при відповідному зменшенні фактичної глибини різання до величини [5]: tфакт = tтеор – (ув + узаг + уінстр). (14)

Рис. 18. Вплив пружних відтискань на розмір оброблювальної заготовки: а – зміщення осі заготовки із-за відтискань верстата і заготовки; б – зміщення вершини різця від центра заготовки у зв’язку з відтисканням і прогинанням різця Загальне збільшення діаметра ΔD оброблюваної заготовки у порівнянні з його теоретичним значенням, встановленим при настроюванні верстата, дорівнює подвоєному приросту фактичного радіуса або подвоєному сумарному відтисканню технологічної системи, тобто [5]:

Оскільки

то

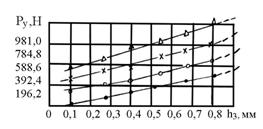

При постійній жорсткості технологічної системи по довжині обробки, незмінному режимі обробки і постійній твердості заготовки приріст діаметра у порівнянні з теоретичним його значенням зберігається однаковим по всій довжині заготовки і не викликає появи похибки її форми. Приріст діаметра залишається постійним для всіх заготовок партії (систематична похибка) і може бути врахованим при настроюванні верстата відповідним зменшенням настроювального розміру. При обробці заготовок малої жорсткості (довгі та тонкі вали) їх жорсткість, а отже, і відтискання змінюється по довжині заготовки (див. формули (10) і (11)), що обумовлює появу систематичної похибки форми заготовки. Затуплення різального інструмента в процесі обробки заготовки призводить до приросту розміру оброблюваної заготовки не тільки внаслідок розмірного зношування інструмента, але й у зв’язку зі значним зростанням нормальної складової Py сили різання. Як показали дослідження, виникнення на задній поверхні інструмента ділянки зношування hз супроводжується збільшенням складової Py на величину ΔPy, пропорційну hз (рис. 19). Коливання твердості оброблюваного матеріалу значно змінюють нормальну складову Py, при обробці сталі Py знаходиться у квадратичній залежності від твердості за Бринелем. Важливо відмітити, що приріст нормальної складової ΔPy при підвищенні твердості оброблюваного матеріалу суттєво залежить від номінального значення сили різання, а отже, і від режимів різання. Наприклад, при підвищенні твердості оброблюваного матеріалу на 30НВ приріст нормальної складової ΔPy, Н, сили різання складає при точінні в залежності від подачі S, мм/об, вказаній зліва: 0,06 ………………………19,6 0,12……………………….68,5 0,20……………………….88,0

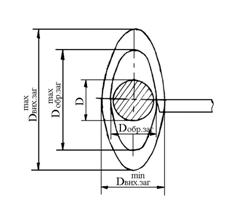

Рис. 19. Залежність Ру від ширини hз площадки зношування задньої поверхні різця при точінні сталі 2×13 Таким чином, при обробці заготовок різної твердості для зменшення коливань сили різання, а отже, і непостійності відтискань в технологічній системі, що в кінцевому результаті призводить до зниження похибки обробки, чистові проходи інструментів повинні проводитись зі зняттям мінімального перерізу стружки. Практично вплив твердості оброблюваного матеріалу на точність обробки дуже великий, оскільки згідно з проведеними дослідами розсіяння твердості матеріалу іноді досягає 30–40 % від середнього значення твердості. Наприклад, твердість холоднотягнутих прутків зі сталі 2Х13 в межах одного прутка змінюється на 5–20 НВ, при цьому нерівномірність твердості спостерігається як у поздовжньому так, і в поперечному перерізах прутка. Коливання твердості матеріалу вказаних прутків в межах партії, поставленої одним заводом-постачальником, досягають 94НВ, а при загальній зміні твердості прутків – в межах від 116НВ до 210НВ, тобто на 80 %. Твердість відливок, виготовлених з алюмінієвого сплаву під тиском, коливається в межах однієї плавки від 42НВ до 67НВ (на 59 %), а при різних плавках – від 42НВ до 77НВ (тобто на 83 %). Навіть в межах однієї виливки зі сплаву АЛ2 твердість змінюється від 67НВ до 77НВ, тобто на 15 %. З формули (15) виходить, що коливання твердості оброблюваного матеріалу впливають на приріст діаметра заготовки. При різній твердості окремих заготовок піддатливість технологічної системи породжує розсіювання розмірів оброблюваних заготовок, а при коливанні твердості в межах однієї заготовки викликає похибки геометричної форми деталей. Коливання припуску на обробку заготовок, що пов’язані з похибками розмірів вихідної заготовки, при роботі на налагоджених верстатах змінюють глибину t різання і приріст ΔD (див. формулу (15)), що призводить до розсіювання розмірів деталі. Похибки геометричної форми вихідної заготовки (рис. 20) обумовлюють появу одноіменних похибок форми оброблюваних заготовок. Похибка Δв.заг вихідної заготовки визначає приріст Δt глибини різання на окремих ділянках оброблюваної поверхні, а отже, і приріст ΔPy нормальної складової сили різання і додаткове відтискання Δy = ΔPy/j технологічної системи в перерізі найбільшого діаметра Dв.заг вихідної заготовки, яке викликає відповідне збільшення діаметра Dобр.заг. обробленої заготовки. Похибка форми обробленої заготовки рівна:

Таким чином, похибка вихідної заготовки копіюється на обробленій заготовці у вигляді одноіменної похибки меншої величини (овальності вихідної заготовки відповідає овальність обробленої заготовки, конусності – конусність, биттю – биття і т.д.). Це явище називається технологічною спадковістю.

Рис. 20. Вплив похибки форми вихідної заготовки на похибку форми обробленої деталі Відношення одноіменних похибок вихідної заготовки Δв.заг. і обробленої заготовки Δобр.заг. прийнято називати уточненням КТС яке визначається за формулою [2]:

Величина, обернена уточненню:

називається коефіцієнтом зменшення похибок. У загальному випадку на основі формули (15) і співвідношення Δзаг. = 2(tmax – tmin) можна записати:

Прийнявши в окремому випадку значення показника xp = 1, отримаємо приблизний вираз уточнення:

з якого випливає, що уточнення прямопропорційне жорсткості технологічної системи. Після першого ходу інструменту

після другого ходу:

після і-го ходу:

З формули (20) випливає, що після кожного ходу різця похибка заготовки зменшується обернено пропорційно уточненню та жорсткості технологічної системи і прямопропорційно коефіцієнту зменшення похибок. У зв’язку з тим, що у більшості випадків при обробці заготовок KТС > 1, а коефіцієнт зменшення похибок Ку < 1, збільшення числа ходів інструмента значно знижує похибку заготовки і підвищує точність обробки. З формули (20) можна визначити потрібну кількість проходів для усунення похибки вихідної заготовки. З формули (20) маємо:

звідки:

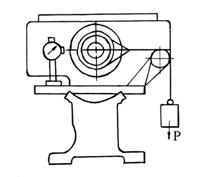

Необхідно відмітити, що розрахунок за формулою (20) дає правильні результати тільки до певного числа ходів, коли похибка Δз заготовки більша за похибку, що вноситься впливом даної технологічної системи. Коли частина похибки заготовки, що переноситься з попередніх операцій (ходів), стає зовсім малою, загальна похибка обробленої заготовки виявляється рівною похибці обробки на даному верстаті, яка не може бути знижена подальшим збільшенням числа ходів інструмента. У тих випадках, коли КТС < 1 (при малій жорсткості технологічної системи), кожен новий хід не тільки не підвищує точність оброблюваної заготовки, але навіть знижує її. Прикладом цього може бути обробка на токарних і шліфувальних верстатах довгих і тонких валів. Методи визначення та підвищення жорсткості технологічної системи Методи визначення жорсткості верстатів по цей час носять емпіричний характер, оскільки потрібно враховувати багато факторів. Принципова схема визначення величини переміщення однієї деталі вузла верстата відносно іншої під дією прикладеної статичної сили показана на рис. 21. В міру збільшення ваги вантажу, що навішується на кінці каната, зростає сила Р, яка прикладається до кінця шпинделя коробки швидкостей. За показами індикатора, розташованого проти прикладання сили Р у напрямку її дії, роблять висновки про величину переміщення кінця шпинделя відносно станини верстата. При кожному збільшенні вантажу, тобто сили Р, за показами індикатора записують величину переміщення кінця шпинделя. Після того, як навантаження досягне розрахункової величини, його поступово зменшують, записуючи одночасно покази індикатора.

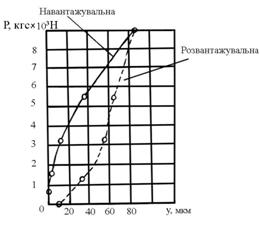

Рис. 21. Схема визначення величини переміщення шпинделя коробки швидкостей під дією сили Р (по К.В. Ватинову) Всі одержанні дані наносять у вигляді точок на графік з координатами сила Р – переміщення у. З’єднуючи точки, одержують криві залежності переміщення від зміни сили Р, як це показано на рис. 22. Дві гілки побудованої таким чином кривої одержали назву: перша – навантажувальної, друга – розвантажувальної. Характер кривих говорить про те, що вузли верстатів є не зовсім пружними ланками системи ВПІД. Описаним методом, який називається статичним, встановлюють нормативи жорсткості верстатів різних типорозмірів, але ці дані не достатньо точні, тому застосовують також виробничий метод. Виробничий метод – це метод, коли на верстаті в робочому режимі проводять обробку ступінчастої заготовки чи заготовки, яка має биття. За величинами уточнення

за формулою (19) підраховують

де λ =Ру / Рz.

Рис. 22. Графік залежності переміщення шпинделя від зміни навантаження Різниця в j, визначеній

цими методами, складає Раніше було показано, що збільшення жорсткості технологічної системи є одним із способів зменшення частини похибки динамічного настроювання і збільшення продуктивності обробки. Основними шляхами збільшення жорсткості технологічної системи є: 1) скорочення кількості стиків і ланок в розмірних і кінематичних ланцюгах, тобто використання принципу найкоротшого шляху; 2) підвищення якості механічної обробки деталей для скорочення контактних деформацій; 3) підвищення якості складання шляхом належного регулювання та припасування сполучуваних деталей; 4) підвищення власної жорсткості деталей технологічної системи, у тому числі і оброблюваної деталі; 5) стабілізація температури технологічної системи і дія ряду інших факторів чи внесення в технологічну систему поправок, що компенсують вплив температурних та інших деформацій; 6) керування жорсткістю технологічної системи шляхом її зміни в процесі обробки деталей. 6. Складові загального поля розсіяння розмірів заготовок від випадкових похибок Розсіяння розмірів викликають численні випадкові фактори різноманітного характеру. За своїм походженням ці фактори мажна об’єднати в декілька окремих груп. 6.1 Розсіяння розмірів, пов’язане з видом обробки (похибка методу) Кожному виду (методу) обробки, що виконується на певному обладнанні, властива своя величина розсіяння розмірів, яка характеризується полем розсіяння Δм. В середині методу обробки Δм змінюється в залежності від конструкції, типорозміру та технічного стану верстата. Значення Δм змінюється також і в процесі обробки партії заготовок в залежності від стану (величини зношування) різального інструменту (рис. 9). Поле розсіяння розмірів, що відповідає різним за часом етапам обробки, називається миттєвим розсіянням розмірів. Усереднену похибку Δм називають похибкою методу. До розрахунків беруть усереднені дані з довідників для окремих методів обробки, або для наборів технологічних переходів. 6.2 Розсіяння розмірів, пов’язане з похибками встановлення заготовок та точністю пристроїв При встановленні заготовки в пристрій похибка встановлення може бути визначена за формулою:

де εб – похибка базування; εз – похибка закріплення; εпр – похибка пристрою. Для розрахунку очікуваної точності інженеру-технологу необхідно вміти визначати: · похибки базування в залежності від прийнятої схеми встановлення заготовки у пристрої; · похибки закріплення в залежності від несталості сил затискання, неоднорідності шорсткості поверхонь заготовок, спрацювання установчих елементів пристроїв; · похибки через спрацювання установчих елементів. Похибка базування, її суть, причини виникнення, методи визначення розглянуті вище (див. тему 4). Закріплення – це прикладання сил і пар сил до заготовки для забезпечення сталості її положення. При встановленні заготовки з вивіренням її положення:

де εвив – похибка вивірення. Вивірення – процес надання заготовці потрібного положення відносно вибраної системи координат. Точність вивірення в цілому залежить від досвіду і кваліфікації робітника та від прийнятого методу вивірення. Вивірення може проводитись за поверхнями і за розмітковими штрихами. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.