|

|

МЕНЮ

|

Реферат: Привод электродвигателядля быстроходного вала 7212; для тихоходного вала 7215.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Элементы фланцев |

Диаметр болта |

|||||

|

М8 |

М10 |

М12 |

М16 |

М20 |

М24 |

|

|

Ширина фланца К, мм |

24 | 28 | 33 | 39 | 48 | 54 |

|

Расстояние от оси болта до стенки С, мм |

13 | 15 | 18 | 21 | 25 | 27 |

|

Диаметр отверстия d0, мм |

9 | 11 | 13 | 17 | 22 | 26 |

|

Диаметр планировки D0, мм |

17 | 20 | 26 | 32 | 38 | 45 |

|

Радиус закругления R, мм |

3 | 3 | 4 | 5 | 5 | 8 |

7. Размеры элементов подшипниковых гнезд:

a) Диаметр расточки D принимают равным наружному диаметру подшипника или стакана;

b) Длина гнезда подшипника:

![]()

c) Количество болтов для крепления крышки подшипника:

![]()

d) Диаметр болтов:

![]()

e) Глубина завинчивания:

![]()

f)  Глубина нарезания резьбы:

Глубина нарезания резьбы:

![]()

g) Глубина сверления:

![]()

7. Проверочные расчеты

7.1. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов выходного вала

Необходимые данные приведены в табл. 13.

Силы, действующие на вал, и расстояния между точками их приложения.

Таблица 13

|

Усилия в зацеплении и давления на опоры |

Геометрические параметры вала |

Геометрические параметры вал-шестерни |

||

|

Косозубой цилиндрической передачи |

Прямозубой передачи |

Ременной передачи |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки)

Расстояния между точками нагружения

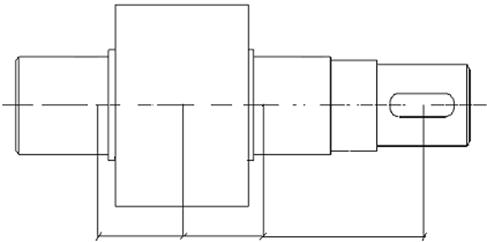

Рис. 5.

2. Составляем схему нагружения вала в вертикальной плоскости (рис. 6 ).

3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в вертикальной плоскости и строим эпюру изгибающих моментов

(рис. 6 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для горизонтальной плоскости (рис. 6 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

5. Строим эпюру крутящих моментов (рис. 6 ):

6. Определяем суммарные радиальные реакции в опорах:

7. Определяем суммарные изгибающие моменты:

7.2. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов входного вала

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки)

Расстояния между точками нагружения

Рис. 7.

2.Составляем схему нагружения вала в вертикальной плоскости (рис. 8 ).

3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в вертикальной плоскости и строим эпюру изгибающих моментов (рис. 8 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для горизонтальной плоскости (рис. 8 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

5. Строим эпюру крутящих моментов (рис. 8 ):

6. Определяем суммарные радиальные реакции в опорах:

7.

Определяем

суммарные изгибающие моменты:

Определяем

суммарные изгибающие моменты:

7.3. Проверочный расчет подшипников вала долговечность

Расчет будем проводить для подшипников 7215 ГОСТ 333–71.

1. По табл. 7.6 из [1] находим коэффициент е предварительно выбранного подшипника 7315 ГОСТ 333–71:

е=0,388.

2. Вычисляем осевые составляющие реакций опор от действия радиальных сил:

3. Определяем расчетные осевые нагрузки Ra1 и Ra2 с учетом расположения подшипников враспор:

4. Определяем

соотношение

![]()

где V – коэффициент вращения: при вращении внутреннего кольца V=1, наружного – V=1,2, и сравнивают его с коэффициентом е:

Поскольку данные соотношения меньше коэффициента е, то X=1, Y=0.

5. Определяем эквивалентную динамическую нагрузку по формуле:

![]()

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

![]()

6. По табл. 7.2 [1] определяем коэффициент γ:

γ=3,77.

7. Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

8. Поскольку данные для второго соотношения больше коэффициента е, то X=0.4, из (табл. 11). Y=1.547 . Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

![]()

![]()

![]()

![]()

Подшипники пригодны для установки на данном валу.

7.4 Проверочный расчет подшипников вал-шестерни на долговечность

Расчет будем проводить для подшипников 7212 ГОСТ 333–71.

1. По табл. 7.6 из [1] находим коэффициент е предварительно выбранного подшипника 7212 ГОСТ 333–71:

е=0,351.

2. Вычисляем осевые составляющие реакций опор от действия радиальных сил:

8. Определяем расчетные осевые нагрузки Ra1 и Ra2 с учетом расположения подшипников враспор:

9. Определяем

соотношение

![]()

где V – коэффициент вращения: при вращении внутреннего кольца V=1, наружного – V=1,2, и сравнивают его с коэффициентом е:

Поскольку данные соотношения меньше коэффициента е, то X=1, Y=0.

10. Определяем эквивалентную динамическую нагрузку по формуле:

![]()

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

![]()

11. По табл. 7.2 [1] определяем коэффициент γ:

γ=3,77.

12. Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

8. Поскольку данные для второго соотношения больше коэффициента е, то X=0.4, из (табл. 10). Y=1.710 . Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

![]()

![]()

![]()

![]()

Подшипники

пригодны для установки на данном вал у.

у.

7.5. Проверочный расчет шпонок

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных или шлицевых соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками.

Сечение шпонки выбирается в зависимости от диаметра вала по табл. 7.7 в [1]. Длину шпонки принимают по длине ступицы с округлением в меньшую сторону до стандартной

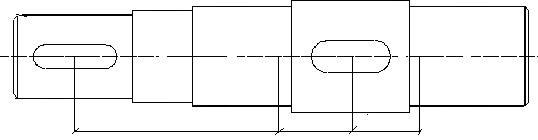

Схема шпоночного соединения

Рис. 9

Таблица 14

Призматические шпонки, устанавливаемые на выходном валу.

|

Диаметр вала d |

Сечение шпонки |

Глубина паза |

Длина шпонки l |

||

|

b |

h |

t1 |

t2 |

||

| 85 | 22 | 11 | 7,5 | 4,4 | 70 |

После определения размеров шпонки производим проверочный расчет соединения по напряжениям смятия:

![]()

где Т – крутящий момент на валу, Нмм;

d – диаметр вала, мм;

l – рабочая длина шпонки, мм;

(h–t1) – сминаемая

высота шпонки, мм ;

;

[GСМ] – допускаемые напряжения смятия, при стальной ступице [GСМ] = 110–190 МПа.

a) шпонка, соединяющая вал и червячное колесо:

![]()

Шпонка удовлетворяет условиям работы и пригодна для установки на валу.

b) шпонка, соединяющая вал и шестерню прямозубой передачи:

![]()

Рассчитанные напряжения смятия превышают допустимые значения, поэтому применяются две шпонки, установленные под углом 180°.

7.6. Проверочный расчет вала на усталостную прочность

Проверочный расчет выполняют на совместное действие изгиба и кручения путем определения коэффициентов запаса прочности в опасных сечениях вала и сравнения их с допускаемым значением. Рекомендуется принимать [S] = 1,5–2,5. Коэффициент запаса прочности определяют по формуле:

где Sσ и Sτ – коэффициенты запаса прочности соответственно по изгибу и кручению.

Коэффициенты запаса прочности определяем в следующей последовательности:

1. Выбираем материал вала согласно рекомендациям [1]. Выбранный материал – Сталь 40.

2. Определяем по расчетной схеме (рис. 6) опасное сечение вала. Опасное сечение – сечение 3.

3. Определяем коэффициент запаса прочности по изгибу в предположение, что напряжения изменяются по симметричному циклу:

где σ–1 – предел выносливости при изгибе с симметричным циклом, для углеродистых конструкционных сталей

σа – амплитудные напряжения изгиба в рассматриваемом сечении вала, при симметричном цикле напряжений

Кσ – эффективный коэффициент концентрации нормальных напряжений, определяется по табл. 7.8 в [1].

ыКσ=2,3;

Kd – масштабный фактор, определяется по табл. 7.9 в [1].

Kd=0,77;

KV – коэффициент, учитывающий способ упрочнения поверхночтей, для валов без поверхностного упрочнения KV=1;

4. Определяем коэффициент запаса прочности по кручению для случая пульсирующего цикла как наиболее часто применяющегося (нере5версивная передача):

где τ–1 – предел

выносливости при кручении с симметричным циклом, для углеродистых и

легированных сталей

где τ–1 – предел

выносливости при кручении с симметричным циклом, для углеродистых и

легированных сталей

τа – амплитудное напряжение кручения в рассматриваемом сечении вала, при пульсирующем цикле

Кτ – эффективные коэффициент концентрации при кручении, определяется по табл. 7.8 в [1].

Кτ=2,35,

Ψτ – коэффициент, учитывающий асимметрию цикла, для углеродистых сталей

Ψτ=0,05,

Условие прочности выполняется, поэтому конструкция вала пригодна для использования.

8. СМАЗКА РЕДУКТОРА

8. СМАЗКА РЕДУКТОРА

Смазка червячных зацеплений и подшипников уменьшает потери на трение, износ и нагрев.

По способу подачи смазки к зацеплению различают картерную и циркуляционную смазки.

Картерная смазка осуществляется окунанием венцов колес в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружных скоростях V<10 м/с. При большей скорости масло сбрасывается центробежной силой. При смазывании окунанием объем масла, заливаемого в картер, определяют из расчета (0,4–0,8) л масла на 1 кВт передаваемой мощности.

![]()

Рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника. Для лучшего смазывания колеса на валу устанавливаются брызговики, забрасывающие масло на зацепление.

Смазывание подшипников качения редукторов общего назначения осуществляют жидкими маслами или пластинчатыми мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности смазывания, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел связан с необходимостью применения сложных уплотнений.

На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. При этом смазывание подшипников обычно осуществляется за счет разбрызгивания масла зубчатыми колесами, в результате чего масло попадает в подшипниковые узлы.

Выбор сорта масла начинают с определения необходимой кинематической вязкость масла в зависимости от окружной скорости по табл. 8.3 в [1].

V=1.97 м/с

Затем по найденному значению вязкости выбирают соответствующее масло по табл. 8.4 [1].

Масло авиационное МС–20 ГОСТ 21743–76

Для контроля за уровнем масла в редукторе используем трубчатый маслоуказатель с трубкой из оргстекла.

Для слива масла из корпуса редуктора предусматривается маслосливное отверстие, размещаемое в нижней части корпуса и закрываемое резьбовой пробкой.

Пробка маслосливного отверстия

Рис. 10

Во время работы редуктора повышается давление внутри корпуса в связи с нагревом масла и воздуха. Это приводит к выбрасыванию масла из корпуса через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса соединяют с внешней средой путем установки отдушин (обычно в крышке смотрового окна):

Пробка-отдушина

Рис. 11

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. «Курсовое проектирование» Дулевич А.Ф., Новиков С.А., Сурус А.И., Царук Ф.Ф. – Мн.: БГТУ, 1997.

2. «Детали машин и основы конструирования» Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н. – Мн.: Высшая школа, 2000.

3. «курсовое проектирование деталей машин» Шейнблит А.Е. –М.: Высшая школа, 1985

4. «Конструирование узлов и деталей машин» Дунаев П.Ф., Леликов О.П. – М: Высшая школа, 1985.

5. «Курсовое проектирование деталей машин» Чернавский С.А. – М.: Машиностроение, 1979.

6. «Детали машин» Иванов М.Н., Иванов В.Н. – М.: Высшая школа, 1975.