|

|

МЕНЮ

|

Реферат: Привод электродвигателяГеометрические параметры передачи представлены в табл. 5. Таблица 5 Геометрические параметры передачи

1. Проверяем межосевое расстояние:

где К - вспомогательный коэффициент. Для косозубых передач К = 376;

КНa

- коэффициент, учитывающий распределение нагрузки между зубьями. Зависит от

окружной скорости колес КНu — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи, КНu=1,01 [1, с.62]. Подставляя числовые данные получаем:

3.Проверяем напряжения изгиба зубьев шестерни sF1 и колеса sF2, Н/мм2: где m - модуль зацепления, мм; b2 - ширина зубчатого венца колеса, мм; Ft - окружная сила в зацеплении, Н; KFa - коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубых колес КFa зависит от степени точности передачи. КFa = 1,0. КFb — коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев колес КFb = 1; КFu — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи равный 1,04, [3]; YF1 и YF2 — коэффициенты формы зуба шестерни и колеса. Для косозубых определяются в зависимости от эквивалентного числа зубьев шестерни

и колеса

[s]F1 и [s]F2 — допускаемые напряжения изгиба шестерни и колеса, Н/мм2.

Составляем табличный ответ*, мм: Таблица 6 Проверочный расчет

4.6. Определение сил в зацепленииТаблица 7 Значения сил

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вид открытой передачи |

Характер силы |

Значение силы,Н | |

| На шестерне | На колесе | ||

| Цилиндрическая прямозубая | Окружная |

Ft1 = Ft2 = 105556 |

|

| Радиальная |

Fr1 = Fr2 = |

|

|

| Клиноременная | Радиальная |

|

|

Таблица 9

Табичный расчёт к задаче

|

Проектный расчет |

|||

| Параметр | значение | Параметр | Значение |

|

Межосевое расстояние, aW |

230 | Угол наклона зубьев b | 13,717 |

| Модуль зацепления m | 5 | ||

|

Ширина зубчатого венца: шестерни b1 колеса b2 |

77 74 |

Диаметр делительной окружности: шестерни d колеса d2 |

143.8 329.4 |

|

Число зубьев: шестерни z1 колеса z2 |

26 64 |

Диаметр окружности вершин: шестерни da1 колеса da2 |

143.8 339.4 |

| Вид зубьев | наклонные |

Диаметр впадин зубьев: шестерни df1 колеса df2 |

121.8 317.4 |

5. Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения).

Вал ы предназначены для установки на них

вращающихся деталей и передачи крутящего момента.

ы предназначены для установки на них

вращающихся деталей и передачи крутящего момента.

Конструкции валов в основном определяются деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и техническими требованиями.

Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения.

5.1. Определение геометрических параметров ступеней валов

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

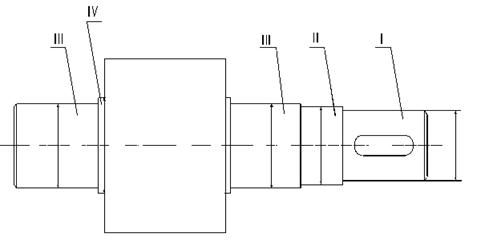

Входной вал

Рис. 3

Определяем расчетные ориентировочные геометрические размеры каждой ступени вала, мм.

Участок I – выходной конец

вала для установки шкива ременной передачи. Диаметр

Участок I – выходной конец

вала для установки шкива ременной передачи. Диаметр ![]() выходного конца вала

определяется по формуле:

выходного конца вала

определяется по формуле:

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными ![]() МПа;

МПа;

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

Участок III – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–79 (подшипники роликовые конические однорядные) [3].

Обе опоры вала выполняют на подшипниках 7212 ГОСТ 333–79.

Таблица 10

Подшипники, устанавливаемые на входном валу.

|

Обозначение |

Основные размеры |

Грузоподъемность, кН |

Фактор нагрузки |

||||||

|

d, мм |

D, мм |

Y |

b, мм |

с, мм |

α° |

Cr |

C0r |

Y |

|

| 7212 | 60 | 110 | 1.547 | 23 | 19 | 2.5 | 72,9 | 58,4 | 1.710 |

Участок IV – участок для установки колеса. Диаметр определяется по формуле:

![]()

Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

С другой стороны ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

5.2. Вал колеса (выходной вал)

Выходной вал

Рис. 4

Участок I – выходной конец

вала для установки шестерни зубчатой передачи. Диаметр ![]() выходного конца вала

определяется по формуле:

выходного конца вала

определяется по формуле:

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными ![]() МПа;

МПа;

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах ставится манжетное уплотнение, выбранное в зависимости от диаметра вала по ГОСТ 8752–79 [5].

Участок III – участок для

установки подшипников; диаметр выбирается с учетом стандартных значений для

деталей по эмпирической формуле:

Участок III – участок для

установки подшипников; диаметр выбирается с учетом стандартных значений для

деталей по эмпирической формуле:

![]()

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–79 (подшипники роликовые конические однорядные) [3].

Обе опоры вала выполняют на подшипниках 7315 ГОСТ 333–79.

Таблица 11

Подшипники, устанавливаемые на выходном валу.

|

Обозначение |

Основные размеры |

Грузоподъемность, кН |

Фактор нагрузки |

||||||

|

d, мм |

D, мм |

T, мм |

b, мм |

с, мм |

Α° |

Cr |

C0r |

Y |

|

| 7315 | 75 | 130 | 24 | 23 | 19 | 12 | 97,6 | 84,5 | 1.547 |

Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

С другой стороны ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

Участок IV – участок для установки колеса. Диаметр определяется по формуле:

![]()

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, в местах посадки колес принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, в местах посадки колес принимаются равными ![]() МПа;

МПа;

![]()

5.3. Предварительный выбор подшипников качения

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Выбираем подшипники для валов [1, с.111]. На тихоходном и быстроходном валах устанавливаем подшипники типа радиальные конические однорядные. Схема установки – с одной фиксирующей опорой. Серия средняя. По величине диаметров d2 и d4 выбираем подшипники [1, с.410]:

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

.

. 2.Проверяем контактные напряжения sН:

2.Проверяем контактные напряжения sН:

.

.

, и

степени точности передачи, принимаем равной 8; КНa=1,119

[1, с.62-63];

, и

степени точности передачи, принимаем равной 8; КНa=1,119

[1, с.62-63];

.

. YF1 = 3,88 и YF2

= 3,62;

YF1 = 3,88 и YF2

= 3,62; — коэффициент, учитывающий наклон зуба;

— коэффициент, учитывающий наклон зуба;