|

|

МЕНЮ

|

Отчет по практике: Анализ производственной деятельности ООО "Васильевский стекольный завод"% SiО2 - 80.0±l Na2О - 4,0±0,8 В2О3 - 12.8±0,3 К2О - 1.0±0,1 АI2О3 - 2,2±0,1. Химическая стойкость стекла определяется лабораторией завода один раз в 3 месяца. Полный химический анализ стекла производится лабораторией завода два раза в месяц для каждой стекловаренной печи. Термическая стойкость, °С, не менее 150±3°С Средний коэффициент линейного теплового расширения в интервале температур от 20 до 300 °С 37±1 х 107 град. -1. Удельная разность хода лучей полярископа - поляриметра при контроле остаточных напряжений после отжига изделий не должна превышать 100 нм/см. Существует три основных технологических свойства расплава – это вязкость, скорость твердения и поверхностное натяжение. Вязкость – это сопротивление перемещению одних слоёв жидкости относительно других, вызванное силами внутреннего трения. Зависит от температуры и химического состава стекла. Измеряется в Па·с. Скорость твердения стекол – это изменение вязкости в зависимости от температуры и времени. На скорость твердения стекол влияет температура, форма и размер изделия, химический состав стекла. Стекла с медленно нарастающей вязкостью называется ,,длинными”, а с быстро нарастающей- ,,короткими”. Поверхностное натяжение – это силы межмолекулярного взаимодействия в жидкости. Зависит от температуры и химического состава стекла. Физические свойства стекла: 1) Термические: теплоемкость, теплопроводность, тепловое расширение, термостойкость. 2) Механические: упругость, твердость, хрупкость, прочность. 3) Плотность. 4) Оптические: преломление и дисперсия, отражение, рассеяние, светопоглощение и светопропускание, двойное лучепреломление. 5) Химическая стойкость. 2. Технологическая схема и ее описание Сырьевые материалы доставляются на завод железнодорожным и автотранспортом, разгружаются на сырьевой склад участка приготовления шихты и, не подвергаясь никакой дополнительной обработке, отвешиваются согласно данному химической лабораторией рецепту и подаются в смеситель шихты. Смеситель тарельчатого типа смешивает сырьевые материалы, превращая их в однородную сыпучую шихту. Готовая шихта в специальных емкостях транспортируется в цех стекловарения на тракторе, выгружается на загрузочную площадку печи и в определенном соотношении с возвратным стеклобоем, (взвешивание производится на платформенных весах) подается в расходный бункер. Из расходного бункера вибропитателем шихтовая смесь подается в воронку плунжерного загрузчика. Работа загрузчиков (их два) осуществляется в автоматическом режиме. Варка стекломассы производится в стекловаренной печи – непрерывного действия, регенеративной, с подковообразным направлением пламени, нижним подводом топлива ( под влет горелки), с глухим разделением по пламенному пространству и протоком по стекломассе, отапливается природным газом, суточной производительностью 7,5 тонн. Сваренная стекломасса из варочной части через выработочный канал поступает в выработочные части, одна из которых предназначена для ручного отбора стекломассы и производства выдувных и прессованных изделий на полуавтоматических прессах, другая – для механического отбора стекломассы роботом – наборщиком и прессования стеклоизделий на механизированной линии. Обе рабочие части имеют поверхностный слив стекломассы. Изделия из боросиликатного стекла производятся двумя способами: ручным и механизированным прессованием, ручным выдуванием, плоский дрот производится вытягиванием вручную. Прессованная продукция на механизированной линии производится следующим образом: порция стекломассы, набранная роботом-наборщиком, подаётся в пресс-форму пресса, происходит процесс прессования, далее изделие передаётся на оплавочную машину, где производится оплавка края, огневая полировка и при необходимости прожигание отверстий в крышках, затем съемщик стеклоизделий передаёт их на транспортёр, по которому изделия направляются в печь отжига. Печь отжига туннельного типа с транспортирующей стеклоизделия сеткой, отапливается природным газом. Отжиг стеклоизделий производится в соответствии с графиком, обеспечивающим полную ликвидацию остаточных напряжений в стекле. На выходе из печи отжига изделия разбраковываются контролёрами ОТК и упаковываются в паллет-поддоны. Готовые паллеты автопогрузчиком транспортируются на склад готовой продукции. В состав механизированной линии по производству прессованных изделий немецкой фирмы ”WALTER” входят: -автоматический робот-наборщик стекломассы; -автоматический восьмипозиционный пресс; -оплавочная машина; -съёмщик горячих изделий; -транспортёр; -загрузчик печи отжига. Работа всех составляющих механизированной линии синхронизирована, все параметры технологического процесса отображены на мнемосхеме ПК и пульта управления роботом. Процесс стекловарения состоит из 5 стадий: силикатообразование, стеклообразование, осветление, гомогенизация, охлаждение стекломассы. 1. Силикатообразование - это процесс, к концу которого уже нет отдельных компонентов, произошли физико-химические процессы, улетучились газообразные составляющие, характерен тем, что шихта превращается в спекшуюся массу, состоящую из силикатов и кремнезема. 2. Стеклообразование - характерно тем, что к концу этапа стекломасса становится прозрачной, в ней отсутствуют непроваренные частицы шихты, однако ещё много свилей, пузырей - она ещё химически неоднородна. 3. Осветление – вязкость стекломассы снижается, она освобождается от видимых газообразных включений, становится прозрачной. 4. Гомогенизация – служит для придания стекломассе однородности. Стекломассу длительное время выдерживают при высокой температуре, либо перемешивают при помощи механических мешалок или импульсного бурления. К концу этапа стекломасса освобождается от свилей и становится однородной. 5. Охлаждение – температуру стекломассы снижают на 200-300°С, чтобы получить необходимую вязкость при выработке изделия. 3. Расчетная часть Для приготовления шихты на 1000 кг стекла боросиликатного по ГОСТу 21400-75 на стекловаренной печи требуется: песок кварцевый ГОСТ 22551-77 781, 75 кг; кислота борная ГОСТ 18704-78 254,5 кг; глинозем ГОСТ 30558-98 18,9 кг; натриевая селитра ГОСТ 828-77 41,3 кг; сода кальцинированная ГОСТ 5100-85 57,5 кг; селитра калиевая ГОСТ 19790-74 29,4 кг; соль поваренная 1 сорт ГОСТ 13830 26,75 кг.

В закупном стеклобое предприятие не нуждается. 4. Основное оборудование ОАО «Васильевский стекольный завод» производит химико-лабораторную посуду, приборы и оборудование из термостойкого боросиликатного стекла группы ТС ГОСТ 21400-75, прессованную посуду хозяйственную из боросиликатного стекла согласно СТО 14916274-001-2006. Продукция из стекла группы ТС - изделия производственно-техничекого назначения : аппараты для получения дистиллированной воды, перегонки различных веществ и пр., химическую посуду (колбы, стаканы) и химическую аппаратуру (холодильники, дефлегматоры, переходы, насадки, соединительные элементы и т.д.) - всего более 200 наименований. Незначительный объем выпускаемой заводом продукции (удельный вес в общем объеме 7%) составляют товары народного потребления - чайники, кофейники, молочники, кастрюли, чайные и кофейные наборы и т.д. Мощность производства изделий из стекла ТС составляет 890 тн. стекломассы в год, вырабатывается продукции на сумму 31,0 млн.руб. Мощность производства прессованных крышек для сковородок и кастрюль составляет 1980тн. стекломассы в год на сумму 60,0 млн. руб. Вся продукция и полуфабрикат для стеклодувно-аппаратурного цеха вырабатывается на стекловаренной печи №1 производительностью 4,5 т стекломассы в сутки - регенеративная, непрерывного действия с подковообразным направлением пламени, отапливаемая природным газом. Вторая стекловаренная печь такого же типа производительностью 7,5 стекломассы в сутки для производства прессованных изделий на автоматизированной линии «Walter». Варочный бассейн в плане прямоугольной формы со скосами в районе протока. Размеры варочного бассейна 5500 мм x 3600 мм. Глубина варочного бассейна 590 мм. На уровне дна варочный бассейн связан протоком с пережимом. Проток прямоугольного сечения 300 мм x 700 мм длиной 600 мм. Переливной порог установлен поперек варочного бассейна. Он служит для интенсификации процесса стекловарения и корректировки схемы движения потоков стекломассы. Загрузка шихты и стеклобоя предусматривается 2-мя загрузчиками ЗШП-1. Горелки служат для подачи топлива в печь. Расположены горелки с торцевой стороны печи. Воздух подается по поперечному сечению горелки, топливо вводится снизу с помощью 4-х горелок с регулируемой длиной факела типа ГГРМ. Дополнительный электроподогрев осуществляется тремя электродами, два из которых установлены в торцевой проточной стене, а один – в дне горизонтального канала. Выработочная часть печи представляет собой два выработочных бассейна глубиной 400мм, соединенных каналами с пережимом. Один из выработочных бассейнов имеет три выработочных окна и предназначен для ручной выработки стеклоизделий, а второй – с одним выработочным окном – для механизированной. Выработочные бассейны имеют индивидуальную систему отопления с двумя горелками ГНП – 4 на каждый бассейн. В выработочных бассейнах печи имеется по одному сливному лотку, предназначенному для удаления поверхностного слоя стекломассы с избыточным (по сравнению со стеклом) содержанием кремнезёма. Это связано со специфичностью варки боросиликатного стекла, при которой происходят потери окиси бора, связанные с её летучестью. Эти потери приводят к получению химической неоднородности стекломассы. Во избежание этого при варке боросиликатного стекла необходим контроль теплового и газового режима, постоянство соотношения шихты и боя. Каждый сливной лоток обогревается горелкой ПКГ – 1. Из стеклоформующего оборудования имеется 2 пресса ПСП-2 , на которых производились товары народного потребления (посуда для микроволновых печей, стеклянные крышки и пр.) и 3 пресса НП-1 для производства иллюминаторов газовых плит. Основной цех - цех стекловарения, общей площадью застройки 7658м2, имеет три основных пролета: 24 х 66м, в том числе : высокая часть 24 х 36 высотой до нижнего пояса стальной фермы 9,5м; низкая часть - 23,5 х 30м высотой 7,9м ; 22,5 х 48м высотой 7,9м. Здание из силикатного кирпича, перекрытия из ж/б плит по ж/б балкам или металлическим фермам. Имеется двухэтажный стеклодувно-аппаратурный цех, площадь застройки составляет 6064м2я; на первом этаже которого размещен участок притирки СКВ, пробирочный участок, участок комплектования приборов и ТНП, картонажное отделение, участок упаковки изделий - все участки укомплектованы типовым оборудованием; на втором этаже здания расположен стеклодувный участок на 100 оборудованных стеклодувных столов, имеются несколько муфельных и одна печь непрерывного действия для отжига продукции. Общая площадь земельного участка, занимаемая заводом 12,6 га. Существующая застройка предусматривает функциональное зонирование территории. Производственная инфраструктура. Составной цех со складом сырья - 2219м2 (мощность 20тн. шихты в сутки); Энергомеханический участок - 1006м2, мощность по электроэнергии - 2000 КВт/ч, металлообрабатывающего оборудования 16 ед., (кузница, инструментальный участок, сварочное и жестяное отделения, токарно-фрезерный участок); Керамический участок - 108м2 (пластичное формование шамотно-глинистой массы,шликерное литье кварцевой керамики); Кислородная станция - 374м2, на 50т жидкого кислорода; Газовая станция - 72м2 ( 3 подземные емкости сжиженного газа по 25м3); Транспортный участок - 880м2; Склад химико-лабораторной посуды - 2325м2; Заводоуправление, 3-х этажный - 1821м2. Автотранспортная связь завода с поселком и др. населенными пунктами осуществляется по дороге, примыкающей к трассе Москва - Казань - Екатеринбург. До Казани - 20 км. На заводе имеется железнодорожная ветка, примыкающая к путям станции Васильево Горьковской ж.д. Внутризаводские ж.д. пути частично разобраны требуют восстановления.

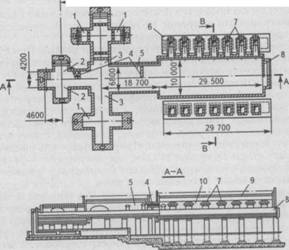

Рис. 4.1. Ванная печь непрерывного действия: 1,2,3 - выработочные каналы; 4 - разделительные устройства; 5 - студочная часть печи; 6 - регенераторы; 7 - горелки; 8 - загрузочный карман; 9 - варочная часть печи; 10 - свод печи В непрерывно действующих ванных печах (рис. 6.9) сырьевая шихта загружается в один конец ванны, а с другого конца идет непрерывная выработка стекломассы. Все стадии варки совершаются одновременно, но на разных участках печи. Конструктивно ванную печь делят на отапливаемую (зоны варки и осветления) и неотапливаемую (зоны студки и выработки) части. В отапливаемой части происходит провар шихты, осветление, гомогенизация и начальное охлаждение стекломассы. В неотапливаемой части охлаждение стекломассы завершается и к ней примыкают устройства для ее выработки. Загрузку шихты и боя в печь осуществляют механическими загрузчиками на поверхность расплавленной стекломассы через загрузочный карман. Шихта и бой образуют на поверхности стекомассы слегка погруженный в нее слой толщиной около 150-200 мм. Шихта нагревается снизу расплавом стекла и сверху за счет излучения пламени. Поверхность шихты спекается, затем на ней образуется тонкий слой вспененного расплава, который стекает, обнажая, свежую поверхность шихты. Процесс спекания, плавления и удаления расплава с поверхности шихты идет до тех пор, пока последний слой шихты не превратится в расплав, покрытый варочной пеной. Часть ванной печи, покрытая слоем шихты образует границу шихты; примыкающая к ней часть, покрытая пеной- границу пены. Эти две части вместе называют зоной варки, которая расположена между засыпочным концом ванной печи и квельпунктом (максимум на кривой изменения температур по длине печи). Следующая за квельпунктом часть печи называется зоной осветления; для этой зоны характерно выделение пузырьков газа, вследствие чего поверхность стекломассы бывает покрыта скоплением пузырьков и кажется «рябой». К зоне осветления примыкает зона студки с зеркальной поверхностью, т.к. выделение газов заканчивается. Студка продолжается и в зоне выработки, где стекломасса остывает, приобретая вязкость, необходимую для выработки. Горелки Стекловаренные печи отапливаются газообразным или жидким топливом при помощи горелок. В качестве материала для кладки горелок в основном используют высококачественный динас. Влеты горелок ванных печей часто выкладывают из литых огнеупорных материалов. В отдельных частях горелок применяют тепловую изоляцию, а в местах, подверженных наибольшему износу, располагают холодильники. В горшковых печах преимущественно применяют кадиевые горелки, в ванных — шахтные, которые представляют собой комбинацию вертикальных, наклонных и горизонтальных кирпичных каналов, соединяющих регенератор с печью. В шахтных горелках ванных печей с поперечным пламенем газ вводят через две трубки, расположенные с боков каждой горелки, а в печах с подковообразным пламенем — также (если горелка недоступна с обеих боковых сторон) — со стороны торцовой (скошенной) стены или с одной боковой стороны горелки. Иногда в малых ванных печах воздух вводят с боков печи, а газ с торца. Распределение газов в горелках регенеративных печей регулируется с помощью шамотных или стальных шиберов, охлаждаемых водой. Особенно, благоприятны условия регулирования в печах, в которых каждая горелка обслуживается самостоятельной секцией регенератора. В печах прямого нагрева используют обычно газовые инжекционные горелки одно- или двухпроводные, а в случае жидкого топлива — форсунки низкого давления; предусмотрено водяное охлаждение. Отжигательные печи Печи для отжига стекла бывают периодического и непрерывного действия. Обычно они обогреваются газовым или жидким топливом или электроэнергией. Возможен комбинированный нагрев — горючим и электроэнергией. Применяют как прямой нагрев и охлаждение изделий газами, так и косвенный — в печах муфельного типа. Печи периодического действия обычно камерные (опечки); в этих печах изделия располагаются на поду или в специальной таре (коробах, вагонетках и т.д.). В печах периодического действия отжигают изделия с большой толщиной стенки (более 12—15 мм), сложной формы и больших размеров. В камерных печах первичного отжига различают периоды разогрева печи, укладки изделий, выдержки, а также медленного и быстрого охлаждения. При вторичном отжиге период укладки отсутствует. Печи непрерывного действия снабжены специальными механизмами для перемещения изделий в виде вагонеток, конвейерных (сетчатых, пластинчатых и т.д.), роликовых, валиковых, шагающих подов, толкателей и т. п. Направление движений изделий в соответствии с технологическим процессом выработки — горизонтальное или вертикальное. Контроль работы отжигательных печей заключается в основном в измерении температур и расхода топлива. Температуру регулируют с помощью автоматических регуляторов. 4.1 Варка стекла производство стеклоизделие варка выдувание Варка химико-лабораторного стекла группы ТС ГОСТ 21400-75 производится в ванной стекловаренной печи непрерывного действия , регенеративной, отапливаемой природным газом по ГОСТ 5542-87. Паспортные данные печи № 5 1. Тип печи непрерывного действия 2. Направление пламени подковообразное 3. Емкость печи в м3, 12,222 в тн, 27,0 4. Общая площадь печи,м2 23,11 5. Площадь выработки, м2 1,13 6. Удельный расход природного газа на 1 т. стекломассы, м 3/ч 290-315 7. Тип газогорел очных устройств: - в варочной части ГГРМ-1 ,шт.4 - в выработочной части ГНП-4, шт. 3 - 8.Давление газа в коллекторе (перед печью),МПа 9. Давление в печи 0,6 нейтральное или слабоположительное 10. Температура в варочной части печи, °С ( по термопаре) 1660±10 - по боковой термопаре 1616-1636 11. Темпетатура в выработочной части печи, °С 1465-1470 – правая 1440-1450 – левая канал (ТПР) 1570 канал (ТЕРА) 1570-1580 12. Темпетатура дымовых газов в насадках регенератора,°С -верх 1100-1275 -низ 470-730 -у трубы 350-400 13. Разряжение перед дымовой трубой,мм в. ст. 28,0-35,0 14. Соотношение боя, % 30±10 шихты, % 70±10 15. Максимальный суточный съем стекломассы, тн 5,5 16. Температура отжига,°С 580 4.2 Выдувание Выдувание стеклоизделий производится мастерами -выдувальщиками Набор стекломассы производится на предварительно разогретую докрасна наборную трубку. Для выдувания изделий применяются выдувные трубки с наконечниками , изготовленными из Ст.З , либо из нержавеющей стали 12Х18Н10Т. Набор стекломассы осуществляется двумя способами:-на набель и на баночку. В первом случае вся порция стекломассы необходимая для формования изделия набирается за один прием, во втором -в два или несколько приемов. Укатка набора производится на соответствующем ассортименту деревянном катальнике. Формы для производства выдувных изделий изготавливаются из чугуна СЧ-30 ГОСТ 1412-79. Внутренняя формующая полость форм соответствует конфигурации вырабатываемого изделия . Выдувание производится в наведенную форму . |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.