|

|

МЕНЮ

|

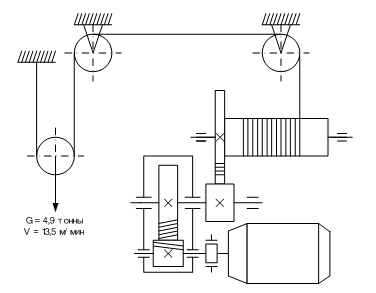

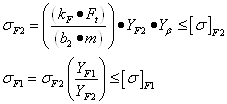

Курсовая работа: Расчет и проектирование редуктора общего назначенияКурсовая работа: Расчет и проектирование редуктора общего назначенияОглавление Техническое задание на проектирование Введение 1. Кинематический и силовой расчет 1.1 Выбор грузового каната, расчет полиспаста и грузового барабана 1.2 Выбор электродвигателя 1.3 Определение частот вращения, вращающих моментов на валах 2. Расчет открытой ступени 2.1 Выбор материалов. Расчет допустимых напряжений 2.2 Расчет модуля зацепления 2.3 Расчет геометрических размеров зубчатых колес 2.4 Расчет вспомогательных параметров 2.5 Расчет сил, действующих в зацеплении 2.6 Проверочный расчет передачи 2.7 Схема привода с кинематическим анализом 3. Предварительный расчет валов редуктора 3.1 Ведущий вал 3.2 Ведомый вал 4. Конструктивные размеры шестерни и колеса 5. Расчет зубчатых колес редуктора 6. Конструктивные размеры шестерни и колеса 7. Конструктивные размеры корпуса редуктора 8. Первый этап компоновки редуктора 9. Проверка долговечности подшипника 10. Второй этап компоновки редуктора 11. Проверка прочности шпоночных соединений 12. Уточненный расчет валов 13. Посадки зубчатого колеса, шестерни и подшипников 14. Выбор сорта масла 15. Сборка редуктора Список использованной литературы Техническое задание на проектирование Спроектировать и рассчитать привод грузовой лебедки имеющей грузоподъемность G = 4,9 тонны, скорость подъема груза V = 13,5 м/мин. Привод двухступенчатый: первая ступень – закрытая (редуктор) цилиндрическая косозубая, вторая ступень – открытая, цилиндрическая прямозубая.

Рисунок 1. Задание на проектирование. Введение Темой курсовой работы является расчет и проектирование редуктора общего назначения. Цель данной работы состоит в том, чтобы научиться правильно применять знания, полученные в процессе учебы, на практике. В процессе выполнения данной работы решаются следующие задачи: расширение, углубление, закрепление и систематизация теоретических знаний и применение этих знаний для ведения расчетов при проектировании; развития навыков ведения самостоятельной творческой инженерной работы. 1. Кинематический и силовой расчет 1.1 Выбор грузового каната, расчет полиспаста и грузового барабана Расчет наибольшего натяжения каната

Кратность полиспаста принимаем равной iП = 2, кпд полиспаста ηП = 0,99 для блоков с подшипниками качения S = 4900/(2*0,99) = 24747 Н Расчет наименьшего допустимого разрывного усилия каната

SP = 5,5*24747 = 136108 Н Выбор грузового каната Выбираем канат типа ЛК-Р по ГОСТ 2688-90 с прочностью проволок σВ = 1960МПа. Выбранный канат имеет диаметр d = 15 мм и SP = 137000 = 137000Н. Расчет минимального радиуса блока

D = 18*15 = 270 мм Расчет минимального диаметра грузового барабана

Dб = 270*0,85 = 229,5 мм, принимаем Dб = 230 мм Расчет частоты вращения грузового барабана

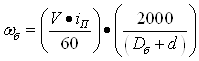

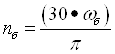

ωб = (13,5*2/60)*(2000/(230+15)) = 3,67с-1

nб = (30*3.67)/3.14 = 35 об/мин Расчет мощности на барабане

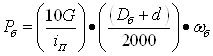

Рб = (10*4,9/2)*((230+15)/2000)*3,67 = 11кВт 1.2 Выбор электродвигателя Расчет кпд привода

где η1 – кпд редуктора, η2 – кпд открытой ступени, ηМ – кпд муфты, ηПП – кпд пары подшипников. ηОБЩ = 0,98*0,95*0,98*0,993 = 0,885 Расчет требуемой мощности двигателя

РЭ.Тр = 11/0,885 = 12,43кВт Оценка максимальной частоты вращения двигателя. Выбор электродвигателя.

Принимаем: u1max = 5, u2max = 10, nЭ.МАХ = 35*5*10 = 1750 об/мин По каталогу (стр.390 [1]) выбираем электродвигатель. Исходя из полученной максимальной частоты вращения, учитывая, что при запуске двигателя всегда необходимо иметь запас мощности, выбираю электродвигатель асинхронный с короткозамкнутым ротором 4А160М6 с РНОМ = 15 кВт, nДВ = nc*(1-s) = 1000*(1-0.026) = 974 об/мин, dВАЛА = 48 мм. uобщ = nдв/nб u2 = uпр/up uобщ = 974/35 = 27,8 u2 = 27,8/4 = 6,95 1.3 Определение частот вращения, вращающих моментов на валах Расчет представлен в таблице 1. Таблица №1.

2. Расчет открытой ступени редуктор грузовой канат полиспаст барабан Расчет ведем по изгибу. 2.1 Выбор материалов. Расчет допустимых напряжений Выбираем Сталь 45 ГОСТ 1050-88 улучшенную для шестерни и колеса, с твердостью по Бринеллю, соответственно: НВ1 = 270 НВ2 = 240

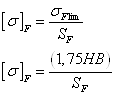

где KHL коэффициент долговечности, равный 1, для долговечных передач. Формула для расчета изгибных напряжений примет вид:

Коэффициент запаса SF = 1,7 для кованных и штампованных зубчатых колес [σ]F1 = (1,75*270)/1,7 = 278МПа [σ]F2 = (1,75*240)/1,7 = 247 МПа 2.2 Расчет модуля зацепления

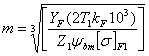

где kF – коэффициент нагрузки. Для консольного расположения шестерни kF = 1,7. принимаем z1 = 30, ψbm = 10, T1 – момент на тихоходном валу редуктора в Н*м, YF = 3,8 коэффициент формы для 30 зубьев. m = [3,8(2*431,4*1,7*103)/(30*10*278)]1/3 = 4,06 мм. Найденное значение открытого модуля округляем до стандартного значения m = 4,0 мм 2.3 Расчет геометрических размеров зубчатых колес z2 = z1* u2 = 30*6,95 = 208,5 ≈ 209 d1 = Z1*m = 30*4,0 = 120 мм d2 = Z2*m = 209*4,0 = 836 мм da1 = d1 + 2m = 120 + 8 = 128 мм da2 = d2 + 2m = 836 + 8 = 844 мм df1 = d1 – 2,5m = 120 – 10 = 110 мм df2 = d2 – 2,5m = 836 – 10 = 826 мм b1 = b2 + 5 = 40 + 5 = 45мм b2 = ψbm * m = 10*4 = 40мм 2.4 Расчет вспомогательных параметров v = d1 * ω1/2000 = 120*25,5/2000 = 1,53 м/с ψbd = b1/d1 = 45/120 = 0.375 2.5 Расчет сил, действующих в зацеплении Ft = 2000*T1/d1 = 2000*431,4/120 = 7190 H Fτ = Ft*tgα = 7190*tg20 = 2617 H 2.6 Проверочный расчет передачи

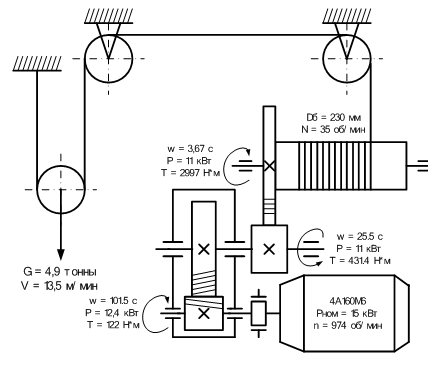

YF2 = 3,6 (для зубчатых колес, выполненных без смещения, при z ≥ 100), Yβ – учитывает влияние угла наклона. KF = KFα * KFβ * KFv – коэффициент нагрузки при расчете по напряжениям изгиба. KFα – коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса, на распределение нагрузки между зубьями, для прямозубых колес KFα = 1. KFβ – коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца, KFβ = 1,068 (таблица 3.7. [1]). KFv – коэффициент динамической нагрузки, KFv = 1,25 (таблица 3.8. [1]). KF = 1*1,068*1,25 = 1,335 Проверяю зубья по напряжениям изгиба: σF2 = ((1,335*7190)/(35*4,03)) * 3.6 = 246,8 МПа σF1 = 246,8*(3,8/3,6) = 260,5 МПа 2.6 Схема привода с кинематическим анализом

Рисунок 2. Кинематический анализ 3. Предварительный расчет валов редуктора Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям. 3.1 Ведущий вал Диаметр выходного конца при допускаемом напряжении [tК] = 25 МПа определяем по формуле

dB1 = ((16*122*103)/3,14*25)1/3 = 29,2 мм. Вал редуктора соединен с электродвигателем посредством муфты. Принимаем муфту типа МУВП по ГОСТ 21424-75 с расточками полумуфт под dДВ = 48мм и dB1 = 45 мм (муфты УВП могут соединять валы разных диаметров в пределах одного номинального момента, принимаю муфту МУВП 8-710-45-2-48-2-У3), примем под подшипниками dП1 = 45 мм. Шестерню выполняем за одно целое с валом. 3.2 Ведомый вал Диаметр выходного конца вала определяем при том же допускаемом напряжении, что и ведущий, т.к. действуют те же силы и моменты, применяем то же допускаемое напряжение [tК] = 25 МПа.

dB2 = ((16*431,4*10 3)/3.14*25) 1/3 = 44,5 мм, принимаем 45мм, диаметр вала под подшипниками принимаем dП2 = 45мм, под зубчатым колесом dК2 = 50мм. Диаметры остальных участков валов назначаем исходя из конструктивных соображений при компоновке редуктора. 4. Конструктивные размеры шестерни и колеса Шестерню выполняем для посадки на вал диаметром 45 мм, размеры ее определены ранее: d1 = 120 мм, da1 = 128мм, df1 = 110 мм, b1 = 45 мм, ширина ступицы шестерни 60 мм. Колесо кованое d2 = 836 мм, da2 = 844 мм, df2 = 826 мм, b2 = 40 мм. 5. Расчет зубчатых колес редуктора Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: для шестерни – сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса - сталь 45, термическая обработка улучшение, но твердость на 30 единиц меньше – НВ 200. Допускаемые контактные напряжения

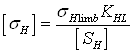

где σНlimb – предел контактной выносливости при базовом числе циклов. Для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением) σНlimb = 2НВ + 70; КHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимаем КHL = 1, коэффициент безопасности [SH] = 1,10. Для косозубых колес расчетное допускаемое контактное напряжение определяется по формуле

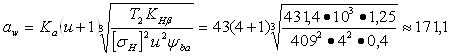

для шестерни [σН1] = ((2НВ1+70)* КHL)/ [SH] = ((2*230+70)*1)/1,10=481,8 ≈ 482 МПа; для колеса [σН2] = ((2НВ2+70)* КHL)/ [SH]=((2*200+70)*1)/1,10 = 427,3 ≈ 427 МПа. Тогда расчетное допускаемое контактное напряжение [σН] = 0,45*(482+427) = 409,05 ≈ 409 МПа. Требуемое условие [σН] ≤ 1,23[σН2] выполняется. Коэффициент КНβ принимаем, как для случая несимметричного расположения колес, значение КНβ = 1,25, т.к. со стороны зубчатого колеса открытой передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψba = b/aw = 0,4. Межосевое расстояние из условий контактной выносливости активных поверхностей зубьев определяется по формуле:

ближайшее значение межосевого расстояния по ГОСТ 2185-66 аw = 200 мм (второй ряд). Нормальный модуль зацепления принимаем по следующей рекомендации: mn = (0.01¸0.02) аw =200(0.01¸0.02) = 2,0¸4,0 мм, по ГОСТ 9563-60* принимаем mn = 2,0 мм. Примем предварительно угол наклона зубьев b = 10° и определим числа зубьев шестерни и колеса

Принимаем z1 = 39 ; тогда z2 = z1 * u = 39 * 4 = 156 Уточненное значение угла наклона зубьев

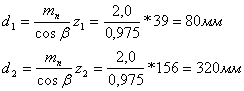

Основные размеры шестерни и колеса: диаметры делительные:

проверяем аw = (d1 + d2)/2 = (80+320)/2 = 200 мм; диаметры вершин зубьев: da1 = d1 + 2mn = 80 + 2*2 = 84 мм da2 = d2 + 2mn = 320 + 2*2 = 324 мм ширина колеса: b2 = ψbaaw = 0.4*200 =80 мм, ширина шестерни: b1 = b2 + 5 = 80 + 5 = 85 мм, определяем коэффициент ширины шестерни по диаметру: ψbd = b1/d1 = 85/80 = 1.063. Окружная скорость колес и степень точности передачи

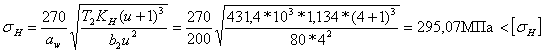

назначаем 8-ю степень точности и принимаем KHv = 1.0 ¸ 1.05 [1], значения остальных коэффициентов принимаем: KHb = 1.04 (табл. 3.5[1]), KHα = 1.09 (табл. 3.4 [1]), KHv = 1,0 (табл. 3.6[1]), таким образом KH = KHb KHα KHv =1.04*1.09*1.0 = 1.134 Проверяем контактные напряжения:

Силы, действующие в зацеплении: окружная

радиальная

осевая Fa =Ft tgb = 3050*tg12°50´ = 695,10 Н Проверка зубьев на выносливость по напряжениям изгиба

Коэффициент нагрузки KF = KFb *KFv, по таблице 3.7 [1] при ψbd =1,063, твердости НВ ≤ 350 и несимметричном расположении зубчатых колес относительно опор KFb = 1,31 . по таблице 3.8 KFv = 1.3. Таким образом, коэффициент KF = KFb *KFv = 1,31*1,3 =1,703; YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv у: шестерни колеса YF1 = 3,61, YF2 =3,60. Допускаемое напряжение

По таблице 3.9 [1] для стали 45 улучшенной при твердости НВ ≤ 350 σ°Flimb = 1.8 HB. Для шестерни σ°Flimb = 1,8*230 =415 МПа, для колеса σ°Flimb =1,8*200 = 360 МПа. [SF] = [SF]'[SF]" – коэффициент безопасности, где [SF]' = 1,75 (табл. 3.9[1]), [SF]" = 1 (для поковок и штамповок), следовательно, [SF] = 1,75*1 = 1,75. Допускаемые напряжения: для шестерни [σF1] = 415/1.75 = 237 МПа; для колеса [σF2] = 360/1,75 = 206 МПа. Дальнейший расчет будем вести для зубьев колеса, т.к. для него данное отношение меньше. Определяем значение коэффициентов Yb и KFα Yb = 1-b°/140 = 1-12°50´/140 =0,908 KFα = [4+(εα – 1)(n-5)]/4εα Для средних значений коэффициента торцового перекрытия εα = 1,5, и 8-й степени точности KFα =0,92. Проверяем прочность зуба колеса

Условие прочности выполнено. 6. Конструктивные размеры шестерни и колеса Шестерню выполняем за одно целое с валом, ее размеры определены ранее: d1 = 80 мм da1 = 84 мм df1 = d1 – 2,5m = 80-2.5*2 = 75 мм b1 = 85 мм. Колесо кованное: d2 = 320 мм da2 = 324 мм df2 = d2 – 2,5m = 320-2.5*2 = 315 мм b2 = 80 мм. Диаметр ступицы dст = 1.6dK2 = 1.6 * 50 = 80 мм; длину ступицы принимаем равной ширине зубчатого колеса lст = 80 мм; толщина обода δо = (2,5 ¸ 4)mn = (2,5 ¸ 4)*2,0 = 5 ¸ 8 мм, принимаем 10 мм; толщина диска С = 0,3 b2 = 0,3*80 = 24 мм. 7. Конструктивные размеры корпуса редуктора Толщина стенок корпуса и крышки: δ = 0,025 aw + 1 = 0,025*200 + 1 = 6 мм, принимаем δ = 8 мм; δ1 = 0,02 aw + 1= 5 мм, принимаем δ1 = 8 мм. Толщина фланцев поясов корпуса и крышки: Верхнего пояса корпуса и пояса крышки b = 1.5δ = 1.5*8 =12мм; b1 = 1.5δ1 = 1,5*8 = 12мм; нижнего пояса корпуса р = 2,35 δ = 2,35*8 = 18,8мм, принимаем 20 мм. Диаметр болтов: фундаментальных d1 = (0,03¸0,036) aw +12 = (6¸7,2)+12=18 ¸ 19,2 мм; принимаем болты с резьбой М20; крепящих крышку к корпусу у подшипников d2 = (0,7¸0,75) d1 = (0,7¸ 0,75)*20 = 14 ¸ 15мм, принимаем болты с резьбой М16; соединяющих крышку с корпусом d3 = (0,5¸0,6) d1 = (0,5¸ 0,6)*20 = 10¸ 12мм, принимаем болты с резьбой М12. 8. Первый этап компоновки редуктора Первый этап служит для приближенного определения положения зубчатых колес и шкива относительно опор для последующего определения опорных реакций и подбора подшипников. Компоновочный чертеж выполняется в одной проекции – разрез по осям валов при снятой верхней крышке редуктора. Зазор между торцом шестерни или торцом ступицы и внутренней стенкой корпуса А1 = 1,2 δ, зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ, расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ , если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А будем отмерять от шестерни. Предварительно намечаю радиальные шарикоподшипники средней серии; габариты подшипников выбираю по диаметру вала в месте посадки подшипника dП1 = 45 мм и dП2 = 45 мм Страницы: 1, 2 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

,

,

,  мм,

мм,

.

.