|

|

МЕНЮ

|

Курсовая работа: Ленточный конвейер для перемещения штучных грузовТаблица 16 – тихоходный вал

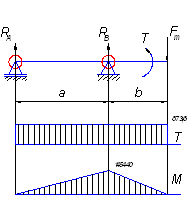

6.1 Расчет валов на статическую прочность Для проверочного расчета вала составим расчетную схему. Вал представим как балку на двух опорах. Построим эпюры изгибающих и крутящих моментов (рис. 3).

Рис. 3 Опасными являются сечения 1 (галтель под опорой B) Выполним проверку вала на прочность в этом сечении. Диаметр в сечении: d=60(мм). Таблица 14

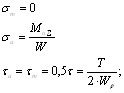

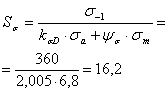

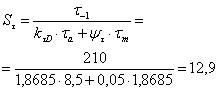

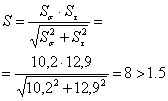

Условие прочности удовлетворяется. 6.2 Расчет валов на сопротивление усталости. Расчет на сопротивление усталости проводят в форме проверки коэффициента запаса прочности по усталости. При совместном действии изгиба и кручения запас усталостной прочности определяется по формуле

где

Напряжения кручения изменяются пропорционально изменению нагрузки. В большинстве случаев трудно установить действительный цикл нагрузки машины в условиях эксплуатации, тогда расчет выполняют условно по номинальной нагрузке, а цикл напряжений принимают симметричным для напряжений изгиба и отнулевым для напряжений кручения.

Механические характеристики стали 40ХН: твердость НВ не менее 240;

Проведем расчет на усталостную прочность валов в опасном сечении. Коэффициенты в формулах выбираются в зависимости от концентратора напряжений. Результаты расчета сведем в таблицу. Таблица 17

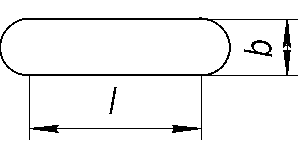

7. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ В большинстве случаев в редукторах для крепления колес и муфт на валах применяют призматические шпонки, предназначенные для передачи вращающего момента. В качестве материала для шпонок обычно применяют среднеуглеродистые стали. Выбираем материал шпонок: Сталь 45 ГОСТ 1050-88,[σсм]=150МПа. Наиболее опасной деформацией для и пазов является смятие от крутящего момента T, Нмм:

или

где Т - момент на рассматриваемом валу, Нмм; l – рабочая длина шпонки, мм; h – размер сечения шпонки, мм. Для всех валов подходит шпонка 1 исполнения (ГОСТ 23360-78):

Рис. 4 Для упругой полумуфты длина шпонки равна

Выбираем длину шпонки из стандартного диапазона [2], l=20мм: Шпонка 7х7х20 ГОСТ 23360-78. Для компенсирующей муфты:

Выбираем длину шпонки из стандартного диапазона, l=50 мм: Шпонка 16х10х50 ГОСТ 23360-78. 8. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ КОРПУСНЫХ ДЕТАЛЕЙ И КРЫШЕК ПОДШИПНИКОВ Корпусные детали являются составными частями редуктора и предназначаются для обеспечения правильного взаимного расположения сопряженных деталей редуктора, восприятия нагрузок, действующих в редукторе, защиты рабочих поверхностей зубчатых колес и подшипников от инородных частиц окружающей среды, защиты масла от выброса его в окружающую среду при работе редуктора, отвода тепла, а также для размещения масляной ванны. Форма и размеры корпусных деталей определяются при компоновке редуктора. Корпус редуктора будем изготавливать при помощи литья. Отверстия различного назначения располагают в местах, удобных для механической обработки и доступных при эксплуатации редуктора. Отверстие для заливки масла располагаем на боковой поверхности корпуса; смотровое окно, предназначенное для контроля состояния рабочих поверхностей зубчатых колес, располагаем в верхней части корпуса. Рассчитаем размеры основных элементов корпуса редуктора. Толщина стенки корпуса

Толщина стенки крышки:

Толщина ребра в сопряжении со стенкой корпуса

Толщина ребра в сопряжении со стенкой крышки:

Диаметр фундаментных болтов:

Диаметр болтов соединения крышки с корпусом редуктора:

Диаметр болтов крепления крышки смотрового отверстия:

Толщина фундаментных лап:

Толщина фланца корпуса

Толщина фланца крышки для болта с шестигранной головкой:

Толщина подъёмных ушей крышки:

Расстояние от стенки до края фланца по разъему крышки и корпуса для болта с шестигранной головкой:

Расстояние от края фланца до оси болта:

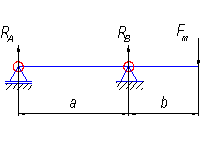

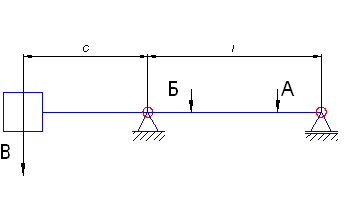

Размеры крышек подшипников подбираем по специализированной литературе, отталкиваясь от диаметра внешнего кольца подшипника. Выберем: Крышка МН 130х75 ГОСТ 13219.5-67 Крышка ГВ 130 ГОСТ 13219.4-67 9. ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ И СИСТЕМЫ СМАЗЫВАНИЯ Смазочные материалы применяют с целью уменьшения интенсивности изнашивания, снижения сил трения (что приводит к повышению КПД механизма). В зависимости от условий работы применяют жидкие, пластичные и твердые смазочные материалы. Наиболее распространены жидкие масла. Зубчатые колеса цилиндрических редукторов смазываются за счет их окунания в масляную ванну (картерная смазка), а подшипники - за счет разбрызгивания масла внутри корпуса вследствие большой окружной скорости вращения колес быстроходной ступени, что позволяет уменьшить финансовые и трудовые затраты, появляющиеся при иных видах смазок подшипников. Этот вид смазки называется "масляным туманом" [3]. Вид масла выбираем в зависимости от кинематической вязкости. Выбираем масло: ИРП-150 ТУ38-101451-78. Контроль уровня масла осуществляется жезловым маслоуказателем. Рекомендуемый объем масла в ванне: 0,5 л на 1 кВт передаваемой мощности. Таким образом, Vмасла не менее 3 литров. 10. РАСЧЕТ И КОНСТРУИРОВАНИЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА ПРИВОДА Исполнительным органом привода тяговой лебедки для транспортировки самолетов является барабан. Барабан служит для наматывание каната. Ширина барабана В=300 мм, диаметр барабана D=180 мм. Барабан сварной. 10.1 Проектировочный расчет вала Вал барабана нагружен таким же крутящим моментом, как и выходной вал редуктора. Поэтому при приближенном расчете получим то же среднее значение диаметра d=55 мм. Принимаем: диаметр входного конца (по муфте) 55 мм; диаметр в месте посадки подшипников 60 мм. Длины участков определяем в процессе конструирования. 10.2 Подбор подшипников качения Приводной вал имеет большую длину и подвержен значительным прогибам под действием внешних нагрузок, поэтому подшипники должны допускать значительные перекосы. В связи с этим выбираем радиальные двухрядные сферические шарикоподшипники. Необходимо определить динамическую грузоподъемность, чтобы подобрать из стандартных соответствующий подшипник. Для определения нагрузок, действующих на опоры, вал на подшипниках заменяем балкой на опорах. Рассмотрим расчетную схему приводного вала. Считаем, что усилие от ленты (Sо) прикладывается в двух местах (рис. 5)

Рис. 5 Усилие S0=S/2=F/2=9500/2=4750 Н. Усилие от муфты Fм=1818 Н. Определим реакцию в опоре В.

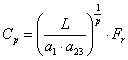

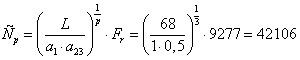

Динамическая грузоподъемность подшипника:

Расчетный ресурс:

Динамическая грузоподъемность подшипника:

Выбираем радиальный двухрядный сферический подшипник 1613 ГОСТ

28428-90 -

внутренний диаметр -

наружный диаметр -

ширина 10.4 Конструирование опорных узлов и крышек подшипников Узел подшипника включает обычно корпус, детали для фиксирования, а также устройства для смазывания. Он должен обеспечивать восприятие радиальных и осевых сил, а также исключать осевое смещение вала, нарушающее нормальную работу сопряжённых деталей (зубчатых колёс, уплотнений и др.) Это достигается за счёт крепления подшипников на валах и фиксирования их в корпусе. Конструкции подшипниковых узлов должны исключать также заклинивание тел качения при действии осевой нагрузки, теплового расширения валов или погрешности изготовления. В связи с этим наиболее распространены два способа фиксирования подшипников в корпусе. Осевые перемещения вала в фиксирующей опоре зависят от собственного осевого зазора в подшипниках, способов крепления колец подшипников на валу и в корпусе, а также от собственной осевой жесткости подшипников. Корпуса подшипников качения изготавливают таких типов: ШМ, ШБ, УБ, УМ. Для нашей схемы мы используем корпус типа ШМ140 ГОСТ 13218.1-67 [2]. Крышки корпусов качения предназначены для герметизации подшипников качения, осевой фиксации и восприятия осевых нагрузок. Крышки бывают 2 типов: глухие и с отверстием для вала. Они выбираются по наружному диаметру подшипника. В нашем случае мы используем крышки МН 1.2-140 ГОСТ 13219.7-67 (с отверстием для вала), ГВ 3.2-140 ГОСТ 13219.7-67 (глухая). 11. КОНСТРУИРОВАНИЕ СВАРНОЙ РАМЫ Установочная рама предназначена для объединения механизмов привода в установку, монтируемую на фундаменте. Конструкция сварной рамы разрабатывается на основе эскизной компоновки. Данная конструкция сварена из швеллеров разных размеров, чтобы выдержать соосность сборочных единиц и деталей тяговой лебедки. Высота нижнего пояса:

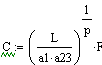

где L=1310 мм – длина плиты;

Подбираем стандартный швеллер 14Э ГОСТ 8240-97. Сначала вычерчиваем контур электродвигателя, затем в соединении с валом электродвигателя муфту, контур редуктора. В результате выясняем разность высот центров осей электродвигателя и редуктора и расстояние между болтами их крепления к раме. Места на раме под крепеж необходимо фрезеровать. Крепление сборочных единиц к раме выполняют болтами, вкручивающимися непосредственно в раму. Крепление рамы к фундаменту выполним фундаментными болтами. Диаметр фундаментных болтов примем равным 12 мм (ГОСТ 24379.1-80) [1]. В результате проектирования мы получили тяговую лебедку для транспортирования самолетов. Произвели расчет и конструирование узлов установки (редуктора, барабана и т.п.), выполнили проектировочные и проверочные расчеты агрегатов, подобрали электродвигатель. К таким механизмам, как лебедка, как и к другим механизмам, использующимся на производстве, предъявляется ряд требований: - надежность в работе; - компактность размеров; - простота монтажа и демонтажа; - удобство в эксплуатации; - простота в ремонте; - невысокая стоимость. При проектировании механизма учтена необходимость его смазки и ремонтирования. Так, например, редуктор снабжен смотровым отверстием, которое позволяет наблюдать за состоянием трущихся поверхностей зубчатых колес. Слив масла легко осуществляется благодаря наличию пробки, которая находится на боковой поверхности редуктора. Благодаря щупу, расположенному в верхней части редуктора, можно контролировать уровень масла в редукторе. При проектировании деталей использовались материалы невысокой стоимости, что позволяет значительно снизить общую стоимость механизма. Все это говорит о достоинствах спроектированной лебедки. 1. Анурьев В.И. Справочник конструктора-машиностроителя: В 3т. М.: Машиностроение, 1979-1982. Т.1 – 728 с. 2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3т. М.: Машиностроение, 1979-1982. Т.2 – 559 с. 3. Анурьев В.И. Справочник конструктора-машиностроителя: В 3т. М.: Машиностроение, 1979-1982. Т.3 – 557 с. 4. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин:3-е издание. Х.:Основа, 1991 – 276с. 5. Методическое пособие. Расчет зубчатых передач. 6. Шевкопляс Г.И. Курсовое проектирование деталей машин. Х.: 1964 – 396с. 7. Кузьминов Ф.Ф., Пшеничных С.И. Подбор муфт: Х. «ХАИ», 2006.-103 с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

где

где Н

Н