|

|

МЕНЮ

|

Курсовая работа: Ленточный конвейер для перемещения штучных грузовТабл. 15

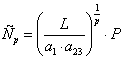

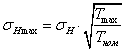

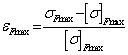

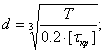

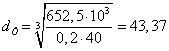

Определяющим является расчет на контактную прочность зубьев. При расчете на контактную прочность недогрузка составляет -0.76% и -1.33% для быстроходной и тихоходной ступени соответственно. При расчете на изгибные и максимальные напряжения недогрузка колес более 50%. Это свидетельствует о том, что при увеличении изгибной и максимальной нагрузки даже на 50% не приведет к выходу из строя зубчатой передачи. ленточный конвейер штучный груз 3.1 Проектировочные расчеты валов Определим диаметры валов из расчета только на кручение по следующей формуле:

Т - вращающий момент на валу; d – диаметр вала. Для валов редукторов общего машиностроения условное допускаемое

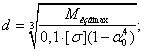

напряжение принимают из диапазона Определяем диаметр оси из условия изгибной прочности:

Где

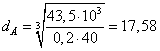

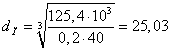

Расчеты диаметров валов и осей занесены в таблицу 10. Таблица 10

После определения диаметров валов разрабатываем их конструкцию, т.е. формируем ступени, опорные буртики, предусматриваем шпоночные пазы. Ступенчатая форма вала должна позволять свободно передвигаться каждой детали вдоль вала до ее посадочного места и просто фиксировать ее на этом посадочном месте в осевом направлении. 3.2 Выбор типа и схемы установки подшипников При выборе подшипников, на первом этапе конструирования редуктора исходят из ориентировочных значений диаметров валов. Затем, параллельно с уточнением размеров валов по длине и по диаметру и уточнением нагрузки подшипника пересматриваем первоначальный вариант и выбираем наиболее рационально подшипники. Выбираем шариковые радиальные однорядные подшипники. Этот тип в основном предназначен для восприятия радиальных нагрузок, но может воспринимать и осевые нагрузки. Опоры выполняем с простейшим осевым креплением. Один подшипник предотвращает осевое смещение вала в одном направлении, а другой – в другом. Кольца подшипников должны закрепляться на валу и в корпусе, чтобы фиксировать вал в осевом направлении, воспринимать осевую нагрузку и предотвращать проворот колец при динамических нагрузках. Применим упор в заплечик вала. На быстроходный вал, в первом приближении, выбираем подшипник из тяжёлой серии: 405 ГОСТ 8338-75; На промежуточный и тихоходный валы выбираем подшипник из тяжёлой и лёгкой серии: на промежуточный: 407 ГОСТ 8338-75; на тихоходный: 214 ГОСТ 8338-75. 3.3 Составление компоновочной схемы

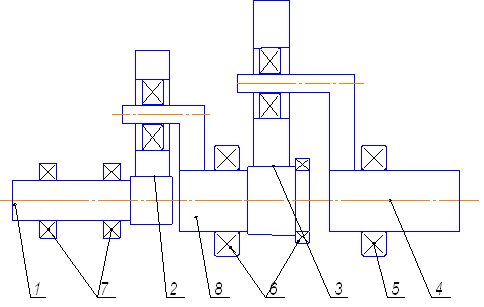

Рис.2 1-быстроходный вал; 2-первая ступень редуктора; 3-вторая ступень редуктора; 4-тихоходный вал; 5-подшипники тихоходного вала; 6-подшипники промежуточного вала; 7-подшипники быстроходного вала; 8-промежуточный вал Стандартизованные муфты подбираются по допускаемому вращающему моменту и диаметру валов, так же учитываются габариты. Основная характеристика муфты – расчетный вращающий момент Назначение упругих муфт – снижение ударной нагрузки и предотвращение опасных колебаний. Кроме того, упругие муфты допускают некоторую компенсацию неточностей взаимного положения валов. С помощью упругих муфт можно предотвратить возможность появления резонансных колебаний. Упругая муфта состоит из двух полумуфт и упругих элементов. Основными типами упругих муфт являются втулочно-пальцевая МУВП, со звездочкой и с торообразной оболочкой. Наиболее выгодной по габаритам является муфта со звездочкой, ее и будем использовать. Расчетный вращающий момент Характеристика муфты со звездочкой (таблица 12). Таблица 11

Выбираем упругую со звездочкой муфту 125-30-I.2-25-I.2-УЗ ГОСТ 1408.4-76 m=2,5 мм, z=38 [7]. Диаметр одной полумуфты выбираем 30 мм(растачивается до 32 мм), чтобы обеспечить сопряжение с валом двигателя. Диаметр другой полумуфты выбираем 25 мм для сопряжения с быстроходным валом редуктора. 4.2 Подбор компенсирующей муфты Компенсирующие муфты предназначены для соединения валов с небольшими взаимными смещениями осей, связанными с неточностями изготовления, монтажа и упругими деформациями. Мы будем использовать компенсирующую зубчатую муфту. Зубчатая муфта состоит из двух втулок с внешними зубьями надетых на них обойм с внутренними зубьями. Зубчатые муфты обладают существенными достоинствами, которые определили их широкое применение: а) большой несущей способностью и надежностью при малых габаритах вследствие большого числа одновременно работающих зубьев; б) допустимостью значительных частот вращения.

Расчетный вращающий момент

Где

Характеристики зубчатой муфты (таблица 13). Таблица 12

Выбираем зубчатую муфту 2500-60-І.2-УЗ ГОСТ 50895-96. 5. ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ НА ЗАДАННЫЙ РЕСУРС Подшипники уже были предварительно выбраны по диаметру вала (см. пункт 3.2), поэтому проводимые ниже расчеты сводятся к проверке выбранного подшипника и уточнению его типа, диаметра и серии. Выбор подшипника по динамической грузоподъемности состоит в проверке его расчетной долговечности при заданных условиях работы [4]. Стандартные подшипники выбирают по динамической грузоподъемности. Она определяется следующим образом:

Где

Расчетной схемой для вала, опирающегося на подшипники, является балка на двух опорах. Из действующих сил (нормальные и силы трения) рассматривают только нормальные силы. Это связано с тем, что коэффициент трения в зубчатом зацеплении очень мал благодаря отполированным поверхностям зубьев и хорошей смазке. Проведем проверочный расчет подшипников. Отметим то факт, что одна из опор выполняется фиксирующей, а вторая - плавающей. Плавающая опора компенсирует погрешности изготовления и температурные деформации Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(мм)

(мм) (мм)

(мм) (мм)

(мм)