|

|

МЕНЮ

|

Дипломная работа: Система управления узлом дегидрирования этилбензола

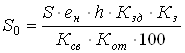

Согласно СН 245-71 производство стирола, по санитарным характеристикам, относиться к I классу производственных процессов, соответственно ширина санитарно-защитной зоны составляет 1000 м; бытовые, административные помещения относятся к группе III. В соответствии со СНиП 11-92-86 группу производственных процессов по санитарной характеристике для наружной установки объекта устанавливаем III тип «б», а для печного отделения – I тип «в». 6.2 Обоснование выбора системы автоматизации Установка дегидрирования этилбензола в стирол является взрывоопасной. Действующая на данной технологической установке система противоаварийной защиты должна соответствует требованиям НПБ 105-03, где сказано, что: «Для технологических объектов с блоками I категории взрывоопасности предусматриваются, как правило, электронные средства контроля, автоматики и защиты, в том числе микропроцессорные системы противоаварийной защиты. Использование микропроцессорной техники APACS+/QUADLOG позволяет повысить быстродействие системы управления технологическим процессом дегидрирования этилбензола, повысить его надежность. Так как, согласно ПУЭ, наружная установка относится к классу взрывоопасных зон В-1г, то устройства управления и контроля по степени пожаро - и взрывоопасности применяются класса В – электрические устройства во взрывозащищенном исполнении (сигнализаторы уровня, газоанализаторы и др.) [7]. При вводе электропроводок из взрывоопасных помещений в операторное помещение на защитных трубах установлены разделительные лифты, залитые кампаудной массой для герметизации. Помещения КИП и операторное помещение размещены в отдельно стоящих корпусах, изолированных от производственных установок. Эти здания обеспечены естественным и искусственным освещением со светильниками с индивидуальными выключателями, системой комбинированного освещения, системой вентиляции (приточной, вытяжной, комбинированной, аварийной). Аварийное освещение обеспечено самостоятельным источником питания и сблокировано с рабочим освещением. Все приборы и щиты заземлены и имеют самостоятельный контур заземления с сопротивлением не более 4 Ом. 6.3 Обеспечение безопасности технологического процесса Технологический процесс дегидрирования этилбензола протекает в двух реакторах. Все технологическое оборудование вынесено на открытую площадку. Обвязывающие аппараты установлены на различных высотах, что может быть причиной падений и получения различных повреждений при их обслуживании. Все высотные площадки, лестничные марши и опасные зоны аппаратов имеют ограждения. Для обеспечения взрывобезопасности аппараты, коммуникации при пуске в работу или останове продуваются азотом до содержания кислорода 0,5 % объёмных. Для предотвращения образования в системе взрывоопасных смесей, оборудование выбрано с учетом технологических параметров и характеристик сырья, коэффициента запаса прочности по пределу текучести равному 1,65. Все оборудование выполнено из огнестойких высокоуглеродистых сталей марок 12Х18Н10Т, со степенью огнестойкости - II. Коррозионная защита оборудования обеспечена выбором материалов этого оборудования, произведена дефектоскопия сварочных швов. Штуцера, фланцы, сливные патрубки изготовлены из высокоуглеродистых сталей. Все оборудование располагается с учетом удобства проведения ремонтных работ. Все трубопроводы и аппараты изолированы стекловатой и металлическими листами. Те трубопроводы, которые не требуется изолировать, окрашены. Все процессы происходят в закрытых аппаратах, герметичность соединений достигается сваркой, развальцовкой. Для герметичности разъемных соединений (фланцевые и резьбовые) применяют уплотнители с прокладками, изготовленными из паронита и фторопласта. Для уплотнения движущихся деталей применяются сальниковые и торцевые уплотнения. Движущиеся и вращающиеся части машин и механизмов ограждены и окрашены предупредительной краской. Управление технологическими параметрами вынесено в отдельно стоящее здание, в котором размещено централизованное управление, осуществляемое по принципу дистанционного управления на программном уровне (на базе микропроцессорной техники и ЭВМ). Измерение и регулирование технологических параметров производится с помощью электрических преобразователей. Для снижения уровня шума в операторном помещении стены и подвесной потолок покрывают звукопоглощающими плитами. Для обеспечения безопасной работы объекта автоматизации большие требования предъявляются к функционированию АСУ ТП. АСУ ТП обеспечивает: - точное измерение численных значений технологических параметров объекта; - быстрое и безошибочное обнаружение выхода значений параметров за установленные границы; - своевременное оповещение оперативного персонала обо всех нарушениях технологического режима через систему звуковой и световой сигнализации, а также выдачу соответствующих сообщений на дисплей; - в аварийных и предаварийных ситуациях предусмотрено блокирование технологических потоков с помощью отсекающей арматуры. Для защиты оборудования от разрушения, при достижении давления выше расчетного, на нем установлены предохранительные клапана в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением». Предусмотрена производственная предупредительная и противоаварийная сигнализация, и блокировка при отклонении параметров технологического процесса с целью предупреждения и предотвращения аварийная ситуаций [8]. В закрытых помещениях предусмотрена сигнализация взрывоопасных концентраций газов, блокированная с аварийной вентиляцией при превышении концентрации углеводородов сверх установленной величины. Все технические средства АСУТП имеют искробезопасную цепь входов и выходов, датчики, установленные непосредственно на установке выполнены во взрывозащищенном исполнении. Все процессы проходят в закрытых аппаратах, конструкция которых обеспечивает максимальную герметичность. Материал, идущий на изготовление основного технологического оборудования, подобран с учетом механической прочности и коррозионной стойкости. Для предотвращения термического воздействия применяются термоизоляция. Насосы имеют торцевое уплотнение и защиту по электрической части, температуре, уровню и давлению в линии нагнетания, что позволяет своевременно обнаружить утечку продуктов или возможные неполадки. Более качественное управление процессом и применение более надежной системы сигнализации и блокировок, сокращает вероятность возникновения аварийных ситуаций. Технологическое оборудование располагается на открытых площадках, что обуславливает лёгкость проведения монтажных работ. Для снижения шума и вибрации каждый аппарат установлен на отдельном фундаменте, а трубопроводы крепятся с помощью подвесных и ползучих опор на эстакаде. Перегреватели, теплообменники, испарители, трубопроводы пара и конденсата имеют теплоизоляцию. Для предотвращения возникновений аварийных ситуаций используются аварийные отсекающие клапаны. Для безопасной работы применяют следующие средства защиты: - фильтрующие противогазы марки «А», «БКФ» для защиты органов дыхания; - шланговые противогазы «ПШ – 1», «ПШ – 2» для защиты органов дыхания при работе в аппаратах и колодцах; - каски служат для защиты головы от механических повреждений, попадания вредных и агрессивных веществ; - очки, щитки, маски – для защиты органов зрения; - наушники, беруши – для защиты органов слуха; - спецодежда, рукавицы, спецобувь – для защиты тела от механических повреждений и термических ожогов. 6.4 Производственная санитария Обеспечение нормальных санитарно-гигиенических требований по ГОСТ 12.1.005-88 на рабочих местах в значительной степени зависит от правильности выбора системы вентиляции. Выбор типа и количества кондиционеров. Разность температур на входе и выходе из кондиционера: t1 = t вх – t вых = 30°С – 17°С = 13 °С – в летний период. (26) Разность температур в помещении и на выходе из кондиционера: t2 = ( tрасч – t вых ) = 22 – 17 = 5 °С – в зимний период. (27) Расчет теплового баланса и производительности кондиционера (в летнее время): - тепловыделение от электрооборудования: Q1 = 860 × N = 860 × 15 = 12900 ккал/ч; (28) где N - мощность электрооборудования, кВт; - тепловыделение от людей: Q2 = qч × n = 120 × 8 = 960 ккал/ч; (29) где qч - тепловыделение одного человека, ккал/ч, n - количество человек в смене; - тепловыделение от солнечной радиации: Q3 = F × q × A = 45 × 125 × 1,45 = 8156,25 ккал/ч; (30) где F - площадь окон, м2, q - величина радиации через 1 м2 окон, ккал/(м2 × час), А - коэффициент, учитывающий характер остекления; - общее тепловыделение: Q = Q1 + Q2 + Q3 = 12900 + 960 + 8156,25 = 22016,25 ккал/ч (31) Производительность кондиционера с учетом сопротивления воздуха: Z = где Ср - удельная теплоемкость, ккал/(кг×0С), р - плотность воздуха при нормальных условиях, кг/м3, R – сопротивление воздуха в нормальных условиях, кгс/см2. По данным расчета выбираем три кондиционера БК-2000, предназначенных для круглосуточного кондиционирования воздуха в помещении и его вентиляции. Объем операторного помещения цеха №2514: V = a · b · h = 15 × 12 × 5 = 900 м 3 (33) На одного рабочего объем помещения составляет: V1 = V/n = 900 / 8 = 112,5 м 3 (34) Кратность воздухообмена: К = Z / V = 1474,71 / 900 = 1,64 раз/час (35) Согласно СНиП II-92-91 задачу вентиляции помещения выполняет три кондиционера БК-2000 и дополнительной вентиляции не требуется. Согласно СНиП 2.04.05–86, система отопления необходима в операторном помещении в холодный период года. Помещение отапливается от паро–конденсатной системы завода горячей водой с температурой 80 0С. Помещение с ВДТ и ПЭВМ обеспечено естественным и искусственным освещением; звукоизоляцией ограждающих конструкций, отвечающей гигиеническим требованиям и обеспечивающей нормирующие параметры шума; системами отопления и кондиционирования воздуха. Для внутренней отделки интерьера помещений с ВДТ и ПЭВМ использованы диффузионно-отражающие материалы с коэффициентом отражения для потолка 0,7 ¸ 0,8; для стен 0,5 ¸ 0,6; для пола 0,3 ¸ 0,5. Площадь на одно рабочее место составляет не менее 6 м2, а объем не менее 20 м3. На производстве в операторной используется совмещённое естественное и искусственное освещение. Согласно СНиП 23.05-95 – средняя точность зрительной работы, наименьший размер объекта различения составляет 0,3 ¸ 0,5 мм. В третьем климатическом поясе коэффициент естественного освещения (КЕО) ен = 1,2%. Расчет естественного освещения заключается в определении площади световых проемов для помещения при боковом освещении. Исходные данные для расчета: - коэффициент нормированной освещенности ен = 1,2 %; - площадь пола операторной S = 180 м2; - световая характеристика окна h0 = 20; - коэффициент, учитывающий затемнение окон противостоящими зданиями Кзд = 1; - коэффициент запаса, учитывающий снижение освещенности в процессе эксплуатации Кз =1,5; - общий коэффициент светопропускания, учитывающий оптические свойства стекла Ксв = 0,5; - коэффициент, учитывающий отражение света от стен и потолка Кот = 1,45. Площадь световых проемов:

Окно имеет следующие размеры: ширина =2,5 м, высота =3 м, S =7,5 м2. В здании операторной расположено 6 оконных проемов, общей площадью 45 м2, что достаточно для освещения операторной в светлое время суток. Расчет искусственного освещения. В качестве искусственного освещения применяются люминесцентные лампы, так как они испускают свет, приближенный к естественному, обладают более длительным сроком службы, большой светоотдачей. По заданной характеристике зрительной работы на рабочем месте необходимо обеспечить норму освещенности на поверхности стола в зоне размещения рабочего документа Ен = 310 лк. В целях ограничения прямой блесткости от источника освещения яркость светящихся поверхностей, находящихся в поле зрения (окна, светильники), не превышает 200 кд/м2, яркость бликов на экране ВДТ и ПЭВМ составляет не более 40 кд/м2, яркость потолка не превышает 200 кд/м2. Показатель ослепленности для источников общего искусственного освещения в производственном помещении управления составляет не более 20. Ограничение неравномерности распределения яркости в поле зрения пользователя ВДТ и ПЭВМ, обеспечивается соотношением яркости, которая между рабочими поверхностями не превышает 4:1, а между рабочими поверхностями и поверхностями стен и оборудования - 10:1. Для искусственного освещения применяются светильники типа ПВЛ с люминесцентными лампами ЛБ–80 согласно ГОСТ 17677–82Е, со световым потоком F = 4320 лк. Для снижения коэффициента пульсации газоразрядных ламп (не более 5%) светильники общего освещения включаются на разные фазы трехфазной сети. Для расчета искусственного освещения применяется в основном метод коэффициента использования светового потока и определяется количество ламп, необходимое для обеспечения нормируемой величины освещенности рабочего места. Затем в зависимости от индекса помещения и типа ламп, выбирается коэффициент использования осветительной установки.

где h = 6 м - высота помещения, a = 15 м - длина помещения, b = 12 м - ширина помещения. Для расчета количества светильников используется формула: N = где m = 2 - количество ламп в светильнике, KЗ - коэффициент запаса, z - коэффициент распространения светового потока, η- коэффициент использования осветительной установки. Для искусственного освещения необходимо установить 24 светильников с люминесцентными лампами ЛБ-80 в количестве 48 штук. 6.5 Электробезопасность По характеру окружающей среды помещение операторной, согласно ПУЭ, относится к классу нормальных, так как это сухое помещение, в котором отсутствует большое количество пыли, температура воздуха в помещении не превышает 30 0С, а так же нет выделенийс паров и химически активной среды. В соответствии с ПУЭ помещения операторной по степени опасности поражения электрическим током относятся к помещениям с повышенной опасностью, так как возможно одновременное соприкосновение человека с имеющимися соединениями металлоконструкций с одной стороны и с металлическими корпусами электрооборудования с другой стороны. Согласно ГОСТ 12.2.007.0-75 помещение операторной по способу защиты человека от поражений электрическим током соответствует I классу, так как изделия имеют рабочую изоляцию и элемент для заземления. Наружная установка относится к классу особоопасных, так как подвержена влиянию окружающей среды. На участке применяется защищенная электропроводка и бронированные кабели в изолированной оболочке. Безопасность обслуживающего персонала от воздействия электрического тока обеспечивается защитным занулением, совместно с заземлением корпусов электрооборудования, а так же использованием оградительных устройств, применением малых напряжений (24 В, 36 В) и автоматических выключателей. Выбираем электрооборудование согласно ГОСТ 14.254-80. Согласно ПУЭ и ГОСТ 12.2.010-76 для обеспечения взрывобезопасности во взрывоопасной зоне В-Iг и пожаpобезопасного обслуживания в пожароопасной зоне П-IIа выбираем электрооборудование по уровню, виду взрывозащиты, по степени защиты оболочки с учетом горючих свойств веществ. Таблица 13 - Маркировка электрооборудования

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 |

||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

=

=