|

|

МЕНЮ

|

Реферат: Расчет ректификационной колонныРеферат: Расчет ректификационной колонны1 Конструкция колонны и условие эксплуатации1.1 Проектируемый аппарат предназначен для ведения тепломассобменных процессов. Колонный аппарат состоит из цельносварного корпуса и оборудован внутренними устройствами. В качестве внутренних устройств для ведения технологического процесса используют 40 колпачковых тарелок. Расстояние между тарелками 500 мм. Кроме этого в аппарате имеются штуцера, предназначенные для подвода сырья, вывода продукта, замера температуры и давления. Аппарат оборудован люками-лазами для ремонта и обслуживания. 1.2 Внешние условия работы Аппарат установлен в 3 ветровом районе, фундамент на грунтах средней плотности. Минимальная температура холодной десятидневки минус 36 °С. Аппарат теплоизолирован минеральной ватой, толщина изоляции sиз=80 мм и покрыта алюминиевой фольгой. Район не сейсмичный.

2 Основные расчетные параметры2.1 Техническая характеристика Аппарат работает под давлением. Избыточное давление в аппарате 10 МПа, диаметр аппарата 1200 мм, рабочая температура 250 °С. Среда горячие светлые нефтепродукты. 2.2 Группа аппарата Условие работы аппарата [1] - взрывоопасная среда и внутреннее давление. По условиям работы аппарат относится к I группе, поэтому процент контроля сварных швов принимается равным 100 % по ГОСТ 6996-86. 2.3 Рабочая и расчетная температура Расчетная температура TR – это температура для определения физико-механических характеристик конструкционного материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. Если при эксплуатации температура элемента аппарата может повысится до температуры соприкасающейся с ним среды, расчетная температура принимается равной рабочей, но не менее 20 °С. Проектируемый аппарат снабжен изоляцией препятствующей охлаждению или нагреванию элементов аппаратов внешней средой. Рабочая температура аппарата Т=250 °С. Расчетная температура ТР =250 °С. 2.4 Рабочее, расчетное и условное давление Рабочее давление P – максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса без учета допускаемого кратковременного повышения давления во время действия предохранительного устройства P=1,4 МПа. Расчетное давление PR – максимальное допускаемое рабочее давление, на которое производится расчет на прочность и устойчивость элементов аппарата при максимальной их температуре. Как правило, расчетное давление может равняться рабочему давлению. Расчетное давление может быть выше рабочего в следующих случаях: если во время действия предохранительных устройств давление в аппарате может повыситься более чем на 10% от рабочего, то расчетное давление должно быть равно 90% давления в аппарате при полном открытии предохранительного устройства; если на элемент действует гидростатическое давление от столба жидкости в аппарате, значение которого свыше 5% расчетного, то расчетное давление для этого элемента соответственно повышается на значение гидростатического давления. Поскольку аппарат снабжен предохранительным клапанном и рабочее давление P>0,07 МПа РR1=1,1×P, (1) где P – рабочее давление, P=10 МПа; PR1=1,1×10=11 МПа. Пробное давление для испытания аппарата определим по формуле

где [s]20 – допускаемое напряжение материала при 20 °С, [s]20=196 МПа; [s]tR – допускаемое напряжение материала при расчетной температуре t=250 °С, [s]250=145 МПа.

Условное давление для выбора узлов и фланцевых соединений определим по формуле

2.5 Выбор материала По условиям работы аппарата, как в рабочих условиях так и в условиях монтажа, ремонта, нагрузок от веса и ветровых нагрузок, для этих условий выбираем сталь 16ГС область применения от –40 °С до +475 °С, по давлению не ограничена. Выбрали по ОСТ 26-291-94, ГОСТ 14249-89 сталь 16ГС. 2.6 Допускаемые напряжения Определим допускаемые напряжение для стали 16ГС с толщиной стенки свыше 32 мм при ТР=250 °С. По ГОСТ 14249-89 [s]=145 МПа. 2.7 Модуль продольной упругости Выбираем расчетное значение модуля продольной упругости Е=1,75×105 МПа. 2.8 Прибавки к расчетным толщинам конструктивных элементов Прибавка на коррозию металла принимаем С1=2 мм. Прибавка на минусовое значение по толщине листа принимаем 5% и далее не учитываем С2=0 мм. 2.9 Коэффициенты прочности сварных швов Корпус имеет продольные и кольцевые сварные швы. Применим автоматическую сварку род слоем флюса со сплошным проваром. Для корпуса аппарата выбираем стыковые швы. Значение коэффициента прочности сварных швов принимаем j=1. Приварка штуцеров будет выполняться в ручную с подваркой корня шва и значение коэффициента прочности сварных швов принимаем j=1. 3 Расчет на прочность и устойчивость корпуса аппарата от расчетного давления

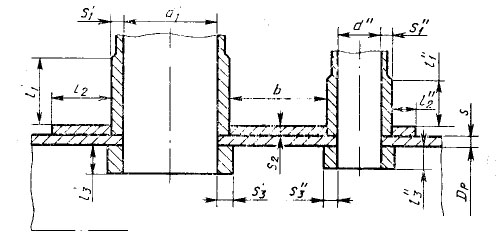

3.1 Расчет обечайки нагруженной внутренним избыточным давлением Цель расчета: расчет на прочность, определение толщины стенки аппарата удовлетворяющая условиям прочности. Расчетная схема аппарата приведена на рисунке 1. Исходные данные для расчета: - расчетное давление PR = 11МПа; - диаметр колонны D=1200 мм; - допускаемое напряжение при T=250 °С, [s]=145 МПа; - коэффициент прочности сварного шва j=1; - общая прибавка к толщине металла С=2 мм.

Рисунок 1 – Расчетная схема аппарата Толщина стенки аппарата определяется по формулам

где s - исполнительная толщина стенки, мм;D- внутренний диаметр аппарата, мм.

s ³ 47,31 + 2 = 49,31 мм. Принимается исполнительная толщина стенки сосуда s=50 мм. Допускаемое внутреннее избыточное давление для оболочки, МПа

Условия применения расчетных формул

тогда

0,04000 < 0,1. Условие по формуле (7) выполняется.

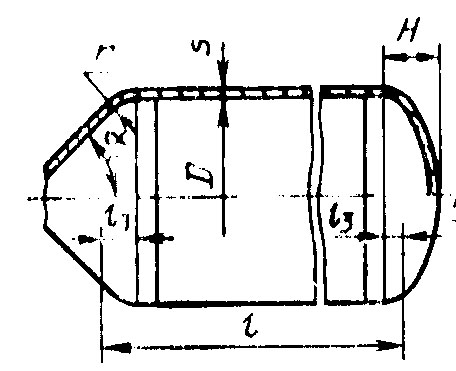

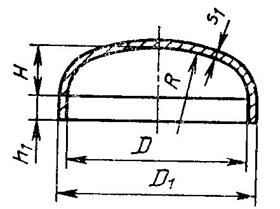

3.2 Расчет днищ Цель расчета: расчет на прочность, определение толщины эллиптического днища удовлетворяющего условию прочности. Расчетная схема эллиптического днища приведена на рисунке 2. Исходные данные для расчета: - расчетное давление PR = 11МПа; - диаметр колонны D=1200 мм; - допускаемое напряжение при T=250 °С, [s]=145 МПа; - коэффициент прочности сварного шва j=1; - общая прибавка к толщине металла С=2 мм.

Рисунок 2 - Днище эллиптическое Для данной обечайки выбираются эклиптические отбортованные днища.Толщина стенки днища определяется по формулам sд ³ s + c (9) где R — радиус кривизны в вершине днища, м; R = D — для эллиптических днищ с H=0,25×D. H=0,25×1200=300 мм, R=1,2 м,

sд = 46,39+2 = 48,39 мм. Принимаем толщину днищ стандартного значения sд=50 мм. Допускаемое внутреннее избыточное давление для оболочки, МПа определяется по формуле

Условия применения расчетных формул для эллиптических днищ

Условие выполняется. Определим длину цилиндрической отбортованной части днища

h1>192 мм. Принимаем h1=200 мм. 3.3 Выбор стандартных штуцеров. По технологии производства или эксплуатационным требованиям в стенках аппаратов, днищах и крышках делают отверстия для люков—лазов, загрузочных приспособлений, штуцеров и т. д. Схема штуцера с приварным фланцем встык и тонкостенным патрубком приведем на рисунке

Рисунок 3 – Схема штуцера с приварным фланцем встык и патрубком Основные размеры патрубков, стандартных стальных фланцевых тонкостенных штуцеров приведены в таблице 1.Таблица 1 – Основные размеры патрубков, стандартных стальных фланцевых тонкостенных штуцеров по ОСТ 26-1404-76, ОСТ 26-1410-76

3.4 Сопряжение узлов Цель расчета: определить напряжение в сопряжение цилиндрической оболочки с эллиптическим днищем в условиях нагружения внутренним давлением. Расчетная схема к определению краевых сил и моментов приведена на рисунке 4. Исходные данные для расчета: - расчетное давление PR = 11МПа; - диаметр колонны D=1200 мм; - допускаемое напряжение при T=250 °С, [s]=145 МПа; - коэффициент прочности сварного шва j=1; - общая прибавка к толщине металла С=2 мм. - соединение цилиндрической оболочки с эллиптическим днищем; 2 – расчетная схема.

Рисунок 4 – Схема к определению краевых сил и моментов Определим краевые силы и моменты из уравнения совместимости деформацией для места стыка обечайки с эллиптическим днищем

где

Подставляем в уравнение (13) соответствующие значения деформаций

где b=bЭ, R=a=600 мм, b=300 мм.

где m - коэффициент Пуассона, m=0,3.

Определим суммарные напряжения на краю эллиптического днища, меридиальное и кольцевое соответственно по формулам

где

Подставим соответствующие значения нагрузок в уравнение (16), (17)

Определим суммарные напряжения на краю цилиндрической обечайки, меридиальное и кольцевые соответственно

где Подставим соответствующие значения погрузок в уравнение (20), (21)

Определим максимальное напряжение на краю эллиптического днища и цилиндрической обечайке соответственно

139,29 МПа < 145 МПа,

139,36 МПа < 145 МПа. Таким образом, напряжения на краю соединяемых эллиптической и цилиндрической оболочек smaxЭ=139,29 МПа и smax=139,36 МПа меньше критического допускаемого напряжения [s]кр=145 МПа, т.е. условие прочности в месте сопряжения элементов выполняется.

4 Расчет укрепления отверстийЦель расчета: определение размеров укрепляющих элементов. Расчетные схемы штуцеров приведена на рисунке 5. Исходные данные для расчета: - расчетное давление в колонне PR = 11 МПа; - внутренний диаметр колонны D=1200 мм; - исполнительная толщина обечайки и днища s=50 мм; - допускаемое напряжение при T=250 °С и s=50 мм, [s]=145 МПа; - допускаемое напряжение при T=250 °С и s<50 мм, [s]=162 МПа; - коэффициент прочности сварного шва j=1; - общая прибавка к толщине металла для корпуса колонны с=2 мм; - общая прибавка к толщине металла для штуцера cs=1 мм.

Рисунок 5— Основная расчетная схема соединения штуцера со стенкой сосуда 4.1 Выбор материала Удаление материала стенки в вырезе эквивалентно удалению каких - то связей в системе и для сохранения ее равновесия необходима их компенсация. Для изготовления штуцеров применяется сталь 16ГС допускаемое напряжение для которого при tR=250 °C равно [s]250=162 МПа. Для условного давления Ру=11 МПа выбираются тонкостенные штуцера с фланцами по ОСТ 26-1410-76. Все размеры штуцеров заносятся в таблицу 2. Таблица 2 — Таблица штуцеров

4.2 Расчетные диаметры 4.2.1 Расчетные диаметры укрепляемых элементов определяются по формулам - для цилиндрической обечайки DR = D (25) |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

, (2)

, (2) ,

(3)

,

(3)

(4)

(4) м.

м. , (6)

, (6) МПа.

МПа.

, (8)

, (8) мм,

мм, . (10)

. (10) МПа.

МПа.

(13)

(13) (14)

(14) ,

(15)

,

(15)

,

, ,

, ,

, .

. ,

(18)

,

(18) , (19)

, (19) МПа,

МПа,

,

(22)

,

(22) ,

(23)

,

(23) МПа,

МПа,