|

|

МЕНЮ

|

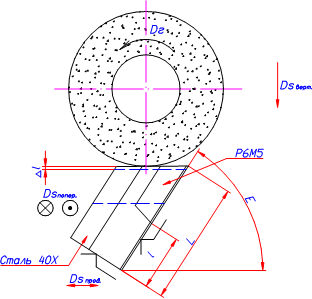

Реферат: Проектирование режущего инструментаРеферат: Проектирование режущего инструментаОглавление. 1. Задание - 3. 2. Расчет фасонного резца - 4. 2.1 Расчет диаметра заготовки. 2.2 Расчет координат узловых и промежуточных точек фасонного профиля резца - 6. 3. Технология изготовления детали на шести шпиндельном токарном автомате модели 1265-6 - 8. 4. Установка фасонного резца на станке - 10. 4.1 Спецификация - 11. 5. Проектирование спирального сверла - 12. 6. Проектирования зенкера - 14. 7. Проектирование зенковки - 16. 8. Проектирования развёртки - 16. 9. Проектирование резца - 18. 10. Проектирование фрез - 18. 10.1. Проектирование торцевой насадной фрезы - 19. 10.2. Проектирование концевой фрезы - 19. 10.3. Проектирование дисковой трёхсторонней фрезы - 20. 11. Литературные источники - 21. Рассчитать размер фасонного профиля и конструктивные размеры резца для обработки детали №79168 в условиях массового производства. Сталь А12, HB 207, проектирование режущего инструмента. 2. Расчет фасонного резца. Деталь изготавливаем из сортового проката круглого поперечного сечения по ГОСТ 2590-71. 2.1 Расчет диаметра заготовки. dзаг = dдет max+2zmin , где dзаг – диаметр заготовки; dдет max – максимальный диаметр обрабатываемой детали; zmin - минимальный припуск на обработку. Расчет минимального припуска на обработку. 2Zmin=2[(Rz+h)i-1+Ö D2åi-1+e2i],где Rzi-1 - высота неровностей профиля на предшествующем переходе; Hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе; Dåi-1 - суммарные отклонения расположения поверхностей на предшествующем переходе; ei -погрешность установки заготовки на выполненном переходе.Расчет слагаемых входящих в формулу минимального припуска. Качество поверхности сортового проката. Rz = 160 мкмh = 250 мкм Суммарное отклонение расположения поверхности: Då=Ö D2åк+D2ц, где Dåк – общее отклонение оси от прямолинейности; Dц – смещение оси заготовки в результате погрешности центрирования (стр.41 таб.12) Dåк= l Dк , D2к+0.25 где Dк –кривизна профиля сортового проката (1, стр.180, таб.4) Dк= 0.5 мкм; Dåк = 60(0.5/0.5) = 60 мкм Dц = 20 мкм, Då = 63,2 мкм. Погрешность установки заготовки (1, стр.42, таб.13): e=280 мкм; тогда min припуск на обработку равен: 2zmin = 2[(Rz+h)i-1+ÖD2åi-1+e2i] = 2[(160+250)+287.1]= =1394мкм=1.39 мм; тогда диаметр заготовки равен: dзаг=40+1.39=41.39 мм. В качестве заготовки выбираем сортовой прокат диаметром 42мм по (1, стр.69 таб.62) ГОСТ 2590-71. Обоснование типа фасонного резца. Выбираю призматический резец с базовой точкой на высоте линии центров, так как на обрабатываемой детали есть протяженная сферическая поверхность. Призматический радиальный резец с базовой точкой на линии центров имеет меньшую погрешность по сравнению с круглыми резцами. Обоснование выбора материала режущей части и корпуса фасонного резца (2, стр.115 таб.2). При обработке сталей экономически выгодно использовать резцы из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали, Р6М5. Для экономии быстрорежущей стали, резец делаем составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Крепежную часть призматического резца изготавливают из стали - 40Х. Обоснование выбора геометрических параметров фасонного резца. Принимаем по таблице для стали - А12 твердостью НВ=207 (4, стр.112,113) a=10°, g=23° т.к. a=8…12о, g=20…25о. Расчет координат узловых и промежуточных точек фасонного профиля детали. Определим координаты точки 3. Для этого запишем уравнения окружности (l-28)2+r2=202 и уравнения прямой r=18. Совместное решение этих уравнений даёт координаты точки l3= 9.2822; r3=18. Определим координаты точки 4. Они получаются из уравнений окружности (l-28)2+r2=202 и уравнения наклонной прямой (r=kl+b) r=-tg165o+27, где b=27 из уравнения для точки 5: 11=60tg165о+b. Совместное решение этих уравнений даёт координаты точки l4= 16.415; r4=39.191. Возьмём вспомогательную точку на коническом участке детали для этого запишем 2 уравнения прямой: r7= -tg165ol7 +27 и r4=16.415; откуда получим координаты точки 7: r7=16.415, l7=49.879.

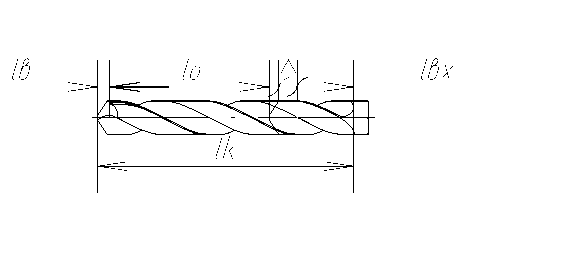

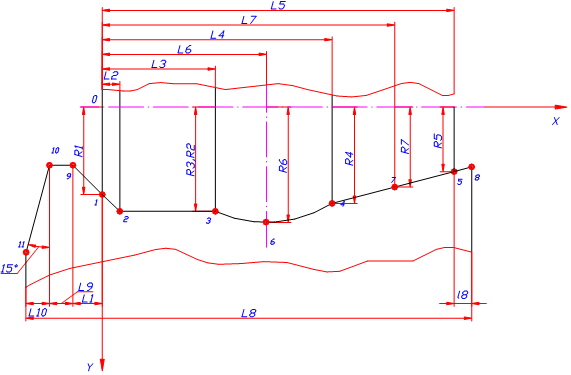

2.2 Расчет координат узловых и промежуточных точек фасонного профиля резца. g=23°, a=10°.M5=r5*Sing5=11sin23°=4.298; A5=r5*Cosg5=11cos23°=10.126;Singi=M5/ri;Ei=ri*Cosgi; Ci=Ei-A5; sing1=M5/r1=4.298/15.0=0.287 Þ g1=16.651°; E1=r1*Cosg1=15.0cos16.651°=14.371; C1=E1-A5=14.371-10.126=4.245.

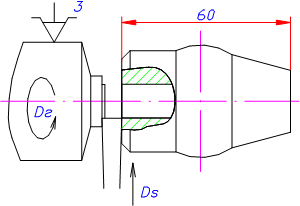

Значения Hi находим из треугольников e=90o-(a6+g6)=90o-(10°+23°)=57°; H1=C1Sine=4.245Sin57°=3.560; Расчет, назначение конструктивных размеров фасонного резца. j =10°¼ 15° принимаем j=15° h »2¼3 мм принимаем h=3 мм Размер фасонного резца вдоль оси: L=L1+L2+L3+L4+L5, где; L1=3 мм; L2- ширина отрезного резца; L2=3¼6 мм принимаем L2= 4 мм; L3- выход инструмента; L3=1¼2 мм принимаем L3=1,5 мм; L4- длина обрабатываемой поверхности; L4= 60 мм; L5- выход инструмента; L5= 1¼2 мм принимаем L5=1,5 мм;

Расчёт количества переточек фасонного резца. h3 = 0,3…0,5 – допустимая величина износа; a = 0,1…0,3 – величина дефектного слоя после износа;

N - число переточек. N =

(L - l)/ l – величина необходимая для закрепления резца в державке. 10. Расчёт количества фасонных резцов на годовую программу. Годовая программа 1млн. штук деталей 79168. Величина допустимого стачивания резца l = 30 мм. Стачивание за одну переточку: Dl = 0,8 мм. (Типовые нормы износа и стойкости фасонных резцов. НИИТ Автопром 1981г.) Стойкость между двумя переточками – 4 часа. Т = 240 мин. Суммарная стойкость: ТΕ = Т(n + 1) = 68 часов = 4080 мин. Режимы резания: Подача: S0=0.03 мм/об (Режимы резания металлов. Справочник под ред. Ю.В. Барановского изд-во “Машиностроение” 1972 г.) Скорость резания : V=VтаблК1К2К3 К1–коэффициент, зависящий от обрабатываемого материала; К2–коэффициент, зависящий от стойкости инструмента; К3–коэффициент, зависящий от диаметра обрабатываемого прутка для фасонных резцов; Vтабл = 73 К1 = 0.75 К2 = 0.75 К3 = 1.0 V = 73*0.75*0.75*1.0=41.1 м/мин. Частота вращения: n = 1000V/πd = 278 об/мин, по паспорту станка 270 об/мин. Основное технологическое время tо: tо = L/nS = 19,44/270·0.03 = 2,4 мин. l–максимальная глубина профиля, l = 19,44мм. Количество деталей на один резец: К1 = ТЕ/to = 4080/2,4 = 1700 детали. Количество деталей на программу: Кп = П*Ка/К1 = 1000000 * 1.15/1700 = 676 резца Ка–коэффициент аварийного запаса, Ка=1,15 2. Технология изготовления детали на шести шпиндельном токарном автомате модели 1265-6. 1. Подрезка торца и зацентровка.

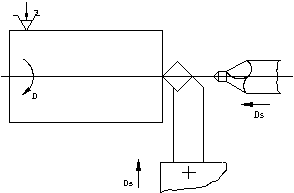

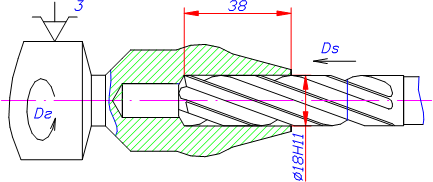

рис. 1 2. Сверлить отверстие 12, обработка черновым фасонным резцом профиля.

рис. 2 3. Зенкеровать отверстие .

рис. 3 4. Развёртывание Н7.

рис. 4

рис. 5 6. отрезка детали.

рис. 6 4. Установка фасонного резца на станок. Фасонные резцы для обработки наружных поверхностей с радиальным направлением подачи устанавливают в специальных державках на поперечных суппортах станков. Конструкция державки должна обеспечивать возможность смены и регулеровки резца и минимально допустимый вылет прутка из зажимной цанги. На листе 1 данного курсового проекта показана державка призматического резца для позиций 2 и 5 шести шпиндельного автомата 1265 - 6. Регулировка размера 65+/-0.02 осуществляется при помощи ослабления винтов 15 и регулировки вылета резца винтом 16, а затем затягиванием винтами 15. Осевая регулировка резца осуществляется следующим образом: отпускаются крепёжные винты 12 и 13, винтом 7 регулируется осевой размер, и затем затягиваются крепёжные винты. При регулировки резца в радиальном направлении отпускаются крепёжные винты 12, а положение опоры фиксируется винтом 13. Для более точной регулировки предусмотрен винт 6 (см. спецификацию). Фасонные резцы для обработки наружных поверхностей с радиальным направлением подачи устанавливают в специальных державках на поперечных суппортах станков. Конструкция державки должна обеспечивать возможность смены и регулировки резца и минимально допустимый вылет прутка из зажимной цанги. 5. Проектирование спирального сверла. Обоснование использования инструмента. Спиральное сверло 12 предназначено для сверления глухого отверстия диаметра 12 мм на глубину 65мм в заготовке детали №79168. Обоснование выбора материала режущей и хвостовой части сверла. Для экономии быстрорежущей стали все сверла с цилиндрическим хвостовиком диаметром более 8 мм и сверла с коническим хвостовиком более 6 мм изготовляются сварными. В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработке конструкционных сталей высокой твердости (45...56HRC), обработке чугуна и пластмасс. Исходя из твердости обрабатываемого материала – 207 НВ, принимаем решение об изготовлении сверла из быстрорежущей стали Р6М5 ГОСТ 19265-73. Крепежную часть сверла изготовим из стали 40Х (ГОСТ 454-74). Обоснование выбора геометрических параметров сверла. Задний угол . Величина заднего угла на сверле зависит от положения рассматриваемой точки режущего лезвия. Задний угол имеет наибольшую величину у сердцевины сверла и наименьшую величину - на наружном диаметре. Рекомендуемые величины заднего угла на наружном диаметре приведены в (2, стр.151, табл.44). По этим рекомендациям выбираем: .= 8°. Передний угол. Также является величиной переменной вдоль режущего лезвия и зависит, кроме того, от угла наклона винтовых канавок и угла при вершине 2. Передняя поверхность на сверле не затачивается и величина переднего угла на чертеже не проставляется. Угол при вершине сверла. Значение углов 2для свёрл, используемых для различных обрабатываемых материалов приведены в (2, стр.152, табл.46). По этим рекомендациям принимаем: 2118°. Угол наклона винтовых канавок. Угол наклона винтовых канавок определяет жесткость сверла, величину переднего угла, свободу выхода стружки и др. Он выбирается в зависимости от обрабатываемого материала и диаметра сверла. По (6,табл.5) назначаем = 30°. Угол наклона поперечной кромки. При одном и том же угле определенному положению задних поверхностей соответствует вполне определенная величина угла и длина поперечной кромки и поэтому угол служит до известной степени критерием правильности заточки сверла. По рекомендациям (2, стр152, табл.46) назначаем: = 45°. Расчет, назначение конструктивных размеров сверла. Спиральные сверла одного и того же диаметра в зависимости от серии бывают различной длины. Длина сверла характеризуется его серией. В связи с тем, что длина рабочей части сверла определяет его стойкость, жесткость, прочность и виброустойчивость, желательно во всех случаях выбирать сверло минимальной длины. Серия сверла должна быть выбрана таким образом, чтобы lо ГОСТ ≥ lо расч. Расчетная длина рабочей части сверла lо , равна расстоянию от вершины сверла до конца стружечной канавки, может быть определена по формуле: lо = lр + lвых + lд + lв + lп + lк + lф, где lр - длина режущей части сверла lр = 0.3*dсв = 0.3*12 = 3.6 мм; lвых - величина выхода сверла из отверстия lвых = 0 (т.к. отверстие глухое); lд - толщина детали или глубина сверления, если отверстие глухое lд = 65 мм; lв - толщина кондукторной втулки lв = 0 ; lп - запас на переточку lп = l * (i +1), где l - величина, срезаемая за одну переточку, измеренная в направлении оси, l = 1 мм.; i - число переточек i = 40; lп = 1*(40+1) = 41 мм; lк - величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле; lф - величина, характеризующая уменьшение глубины канавки, полученной при работе канавочной фрезы lк + lф = 1.5*dсв = 1.5*12 = 18 мм, тогда l0 = 3.6 + 0 +65 + 0 + 41 + 18 = 127.6 мм. В соответствии с ГОСТ 12121-77 (" Сверла спиральные из быстрорежущей стали с коническим хвостовиком ") уточняем значения l0 и общей длины L : l0 ГОСТ = 140 мм; L = 220 мм. Положение сварного шва на сверле : lс = l0 + (2...3) = 143 мм. Диаметр сердцевины сверла dс выбирается в зависимости от диаметра сверла и инструментального материала (6, стр.12): dс = 0.15*dсв = 0.15 * 12 = 1.8 мм. Ширина ленточки fл = (0.45...0.32)*sqrt(dс) = 0.7 мм. Высота ленточки hл = (0.05...0.025)*dс = 0.4 мм. Хвостовик сверла выполняется коническим - конус Морзе №1 АТ8 ГОСТ 2848 - 75 (6, табл.2 и 3). Центровые отверстия на сверлах изготовляются в соответствии с ГОСТ 14034-74 (6, рис.5). Определение количества переточек.

Общая длина стачивания: lо = lk - lвых - Δ - lр, где lвsх – величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле; lр – длина режущей части сверла lр = 0.3·dсв = 0.3·12 = 3,6 мм; lк – длина стружечной канавки; D = 10 мм; lо = 130-30-10-3,6=86,4 мм. Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка. Dl – величина стачивания за одну переточку. 6. Проектирования зенкера. Обоснование использования инструмента. Зенкер предназначен для обработки отверстия в литых деталях или штампованных деталей, а также предварительно просверленных отверстий с целью повышения точности и увеличения шероховатости поверхности отверстия. В техническом процессе зенкер, как правило, выполняет промежуточную операцию между сверлением и развёртыванием. Зенкерованием получают отверстие точностью Н11 с шероховатостью до Rz=2,5мкм. Зенкерованием можно исправить искривление оси отверстия. Обоснование выбора материала режущей части резца. В металлообработке используется большое количество различных типов зенкеров. Рассмотри зенкер из быстрорежущей стали, с коническим хвостовиком, диаметр D=17.9мм, ГОСТ12489-71, тип зенкера №1 (7, Табл.2). Выбора материала режущей части и хвостовика зенкера (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенкер из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали Р6М5, ГОСТ 19256-73. Для экономии быстрорежущей стали, зенкер делаем составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ 454-74. Геометрические параметры режущей части. Задний угол переменный, увеличивается с уменьшением радиуса. Вспомогательный задний угол = 8o, что обуславливает неблагоприятные условия резанья для вспомогательной режущей кромки. Передний угол . Передний угол на рабочих чертежах зенкеров обычно не указывается, поскольку он определяется конструктивной формой режущей части ( Главный угол в плане 60o. Угол наклона канавок . Рекомендуемый угол наклона стружечной канавки у цельного хвостового быстрорежущего зенкера 20o Угол наклона главной режущей кромки обычно задается на рабочих чертежах на торцевом виде. Для быстрорежущих хвостовых зенкеров угол =10...12°. Назначаем угол =10°. Расчет, назначение конструктивных размеров зенкера. Страницы: 1, 2 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

L= 3+4+1,5+60+1,5=70 мм.

L= 3+4+1,5+60+1,5=70 мм.

5.

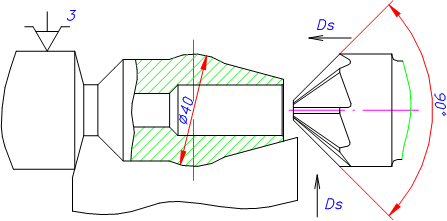

Обработка зенковкой фаски, изготовление чистовым фасонным резцом профиля

детали.

5.

Обработка зенковкой фаски, изготовление чистовым фасонным резцом профиля

детали.