|

|

МЕНЮ

|

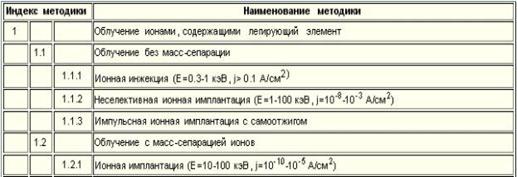

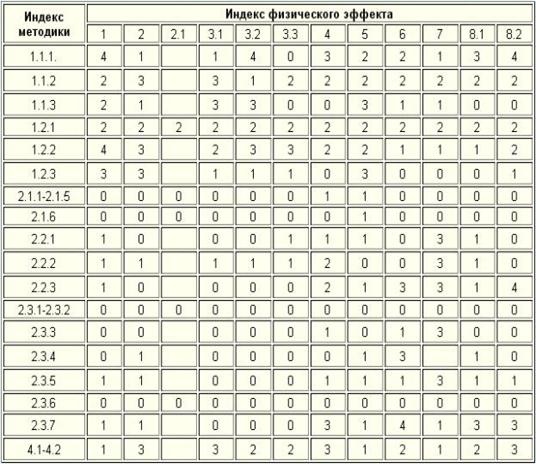

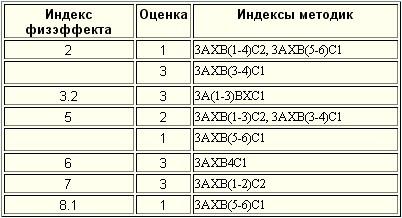

Реферат: Ионная имплантация1. Индексы физических эффектов и научных направлений соответствуют обозначениям в Таблицах 1 и 2, соответственно. 2. Знаком “+” отмечены эффекты, играющие значительную роль при работе по данному научному направлению, знаком “-” - не играющие никакой роли; отсутствие знака означает отсутствие надежной информации по данному вопросу. Таким образом, есть смысл просмотреть основные альтернативные процессы, в тех или иных вариантах применявшиеся как для физических исследований, так и для промышленных технологий. Ориентировочный перечень этих процессов или методик приведен в Таблице 4 (автор не претендует ни на полноту списка, который и так слишком велик, ни на строгость классификации). Таблица 4. Перечень основных технологических процессов (методик), применимых для решения задач в областях исследования, перечисленных в Таблице 2.

Таблица 4 а. Перечень технологических процессов группы 3 - “Энергетическое воздействие на подложку с нанесенным или легированным слоем или без этого слоя”.

Примечания к Таблицам 4 и 4 а: 1. Методики группы 3 индексируются в

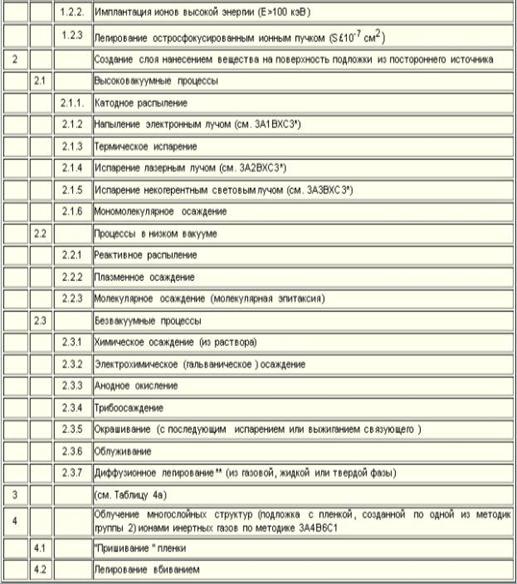

порядке строк матрицы (например, 3А2В4С1 означает «энергетическое воздействие

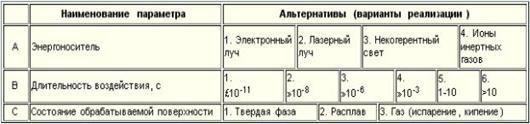

лазерным лучом длительностью» 2*. Знак “Х” условно означает весь набор альтернативных методик по данной строке. 3**. Диффузионное легирование “приписано” к группе 2 условно, т.к. в отличие от всех остальных методик этой группы здесь не наносится внешний слой, а происходит легирование поверхностного слоя подложки. 4. Методики 4 относятся к “гибридным” методикам, сочетающим и нанесение пленки (группа 2), и независимую энергетическую ее обработку (группа 3). Каждая из методик Таблиц 4 и 4 а, естественно, обладает своим комплектом физических эффектов, сопутствующих процессу. Поскольку задачей настоящей работы является сравнение альтернативных методик с ионной имплантацией 1.2.1, в качестве базового выберем комплект физэффектов, перечисленных в Таблице 1, и посмотрим, какие из них и в какой мере реализуются в альтернативных методиках. Результат этого анализа представлен в Таблице 5. Таблица 5. Сравнительная роль различных физических эффектов для различных методик, перечисленных в Таблице 4.

Обозначения в Табл. 5: 0 - эффект отсутствует или пренебрежимо мал, 1 - эффект заметно слабее, чем при ионной имплантации, 2 - эффект по величине такой же, как и при имплантации, 3 - эффект выражен сильнее, чем при ионной имплантации, 4 - эффект выражен за пределами параметров процесса, характерных для ионной имплантации, пустая клетка - надежная информация отсутствует. Для методик группы 3А(1-3)ВХС(1-2), применяемых к рабочему слою, проявление физэффектов приведено в Таблице 5 а. Таблица 5 а.

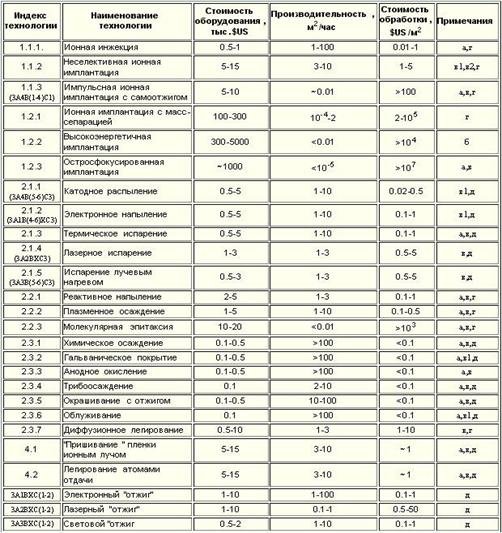

Для остальных методик этой группы оценка - 0. Для методик группы 3АХВХС3, применяемых к постороннему источнику вещества (нанесение пленки на рабочую поверхность), оценки соответствуют седьмой строке Таблицы 5 (2.1.1-2.1.5). Казалось бы, теперь, используя совместно Таблицы 3 и 5, можно решить задачу подбора альтернативной методики (или группы методик, применяемых совместно) соответственно научной проблематике. Однако в действительности ситуация и сложнее, и богаче возможностями. Дело в том, что в Таблице 3 плюсами отмечены физэффекты, влияющие на результат исследования, а это влияние может быть очень неоднозначно, в одних случаях физэффект мешает достижению цели, в других - помогает, в некоторых случаях его наличие совершенно безразлично, а иногда физэффект вообще становится основным предметом исследования. Кроме того, из 12 физэффектов можно составить столько комбинаций, что совершенно очевидна почти нулевая вероятность полного совпадения соответствующих комбинаций хотя бы для одной пары строк в Таблицах 3 и 5. Ну и, наконец, вовсе необязательно точно воспроизводить весь комплект эффектов, работающих в данной задаче при решении ее имплантационными средствами, можно ведь не воспроизвести, а улучшить условия эксперимента, устранив вредные, мешающие эффекты и/или усилив полезные. Таким образом, в каждом конкретном случае задача поиска альтернатив должна решаться самостоятельно с учетом множества факторов, не вошедших в Таблицы 3 и 5 (хотя для ориентировки эти Таблицы безусловно полезны). В заключение этого раздела перечислим основные физические ограничения, лимитирующие возможности ионной имплантации (эти возможности были названы в начале раздела), и те альтернативные процессы, в которых эти ограничения отсутствуют или выражены в меньшей степени (альтернативы обозначены индексами в скобках): 1. Возможность вводить любую примесь иногда ограничена свойствами рабочего вещества ионного источника: а) слишком высокая рабочая температура (2.1.1, 2.1.2, 2.1.4, 2.3.1, 2.3.2 в совокупности с 4.1 или 4.2), б) химическая или температурная нестойкость (2.1.4, 2.3.1, 2.3.2 в совокупности с 4.1 или 4.2), в) чрезмерная токсичность (2.3.1, 2.3.4), г) коррозионная активность (2.1.4, 2.3.4, 2.3.5). 2. Возможность легировать любой материал в действительности означает только возможность ввести, внедрить атомы легирующего вещества внутрь объема мишени. Если понятие “легирование” означает еще и вполне определенное положение в кристаллической решетке мишени, то здесь возможности ионной имплантации во многих случаях не намного больше, чем, например, диффузии (3А(1-3)В(1-4)С(1-2)). Другое ограничение - радиационная стойкость материала мишени. Условия облучения таковы, что декомпозиция сложных материалов имеет место при имплантации почти всегда (из-за преимущественного испарения или распыления какой-либо компоненты химического соединения) (2.1, 2.3.3, 2.3.1, 2.3.2 совместно с 4.1 или 4.2). 3. Возможность вводить примесь в любой концентрации ограничена сверху коэффициентом распыления kp слоя. Максимальная поверхностная концентрация, достижимая при ионной имплантации, равна Cmax=1/kp (при kp>1). Для ионов, масса которых не меньше массы атома мишени, kp >1 при обычных режимах имплантации (2.1 совместно с 4.1 или 4.2). Кроме того, примесь, введенная сверх предела растворимости, при отжиге дефектов, как правило, выделяется в виде преципитатов другой фазы (3АХВ(2-3)С(1-2)). 4. Низкие температуры легирования (именно они декларировались как важное преимущество метода) характерны только для таких систем, где состояние кристаллической решетки несущественно. Если же нарушенную решетку нужно восстановить после имплантации, то выигрыш в температуре по сравнению, например, с диффузионным легированием становится существенно скромнее (например, в кремнии диффузию ведут при 1000-1150С, отжиг имплантационных слоев - при 600-800С, а в некоторых случаях и до 1100С, “горячую” имплантацию без последующего отжига - при 400-600С) (3АХВ(1-4)С(1-2)). 5. Преимущество технической чистоты легирующих веществ только изредка омрачается необходимостью осушки вещества либо устранения из него легко ионизующихся посторонних примесей (2.3.1. совместно с 4). 6. Изотопная чистота ионного пучка отнюдь не означает изотопной же чистоты легирования. Перераспыление деталей имплантационной установки быстрыми ионами и неконтролируемое вбивание этого распыленного вещества в легированный слой в некоторых случаях (особенно в полупроводниковых применениях) существенно портит свойства слоя, в результате требуются довольно сложные ухищрения, чтобы исключить возможность попадания на легируемую поверхность посторонних веществ (в том числе, в частности, и адсорбции паров вакуумного масла). 7. Локальность легирования при имплантации обеспечивается механическим маскированием либо накладными трафаретами-масками, либо фото литографически. Геометрические пределы и точности накладывают те же ограничения, что и в альтернативных технологиях, однако, здесь дополнительная неприятность связана с вбиванием материала маски в легированный слой (1.2.3). 8. Малая толщина легированного слоя хороша в микроэлектронике, но отнюдь не является достоинством в металлургических применениях (2 совместно с 3 или 4). 9. Большие градиенты концентрации примеси по глубине. Расчетные градиенты (по распределению пробегов ионов) реально никогда не получаются из-за размытия профиля, обусловленного радиационным стимулированием диффузии примеси (поэтому, кстати, ни одна попытка получить имплантационный туннельный диод не увенчалась даже намеком на успех) (1.1.3). 10. Легкость контроля и автоматизации процесса во многих установках используется, но до идеала - полностью автоматизированной технологической линии - еще далеко (2.2). 4. Ионная имплантация и промышленность В списке Таблицы 4 процесс 1.2.1 (ионная имплантация) - один из самых дорогостоящих. Поэтому при переходе от лабораторного к промышленному масштабу применения проблема поиска и выбора альтернативных технологий становится куда более важной. Тем более что к списку альтернативных методик, приведенному в Таблице 4, здесь добавится целый ряд чисто металлургических технологий, хорошо отработанных, производительных и гораздо более дешевых. Какие из успехов физики ионной имплантации уже “дозрели” до промышленного внедрения? Их довольно много, часть процессов благополучно освоена промышленностью (прежде всего это относится к технологии полупроводниковых приборов), но значительно большая часть после демонстрации заметных физических преимуществ имплантации “забуксовала” именно на стадии масштабирования процесса, когда решающее слово - за экономическим расчетом. Современное имплантационное оборудование (даже промышленного назначения) было ориентировано в основном на потребности микроэлектроники и обеспечивало фактически только режим малых доз. Переход к большим дозам имплантационной металлургии требует эффективнее использовать и рабочий ионный пучок, и время работы установки, и вспомогательные ресурсы (воду, электроэнергию, рабочее вещество), и автоматизацию, причем все это - на фоне увеличения ионного тока на 3-6 порядков. Такие задачи непосильны для существующего оборудования, поэтому во всем мире одновременно с модификацией импланторов (так называют установки для имплантационного легирования) идет поиск альтернативных процессов и технологического оборудования (что находит свое отражение даже в названиях конференций и школ, когда одновременно аудитории предлагается обсуждение вакуумной, электронной и ионной технологий). Конкретные требования к технологии и оборудованию фактически определяются тремя факторами: поверхностной дозой легирования (ат/см2), производительностью технологического участка (м2/час) и допустимой стоимостью обработки единицы площади (руб/м2, или, во исключение инфляционных поправок, в $US/м2). Чтобы ориентироваться в этих величинах, проведем сравнение различных технологий при дозах 1014 и 1017 ион/см2. Максимальная из этих величин приблизительно соответствует задачам имплантационной металлургии, минимальная - задачам микроэлектроники. Варьирование производительности единицы оборудования очень существенно, т.к. полностью меняет облик установок, их структуру и относительный приоритет функциональных возможностей, а вследствие этого и результирующую стоимость как оборудования, так и технологии. В Таблице 6 приведены результаты сравнения стоимостных характеристик различных технологий. Сравнение сугубо ориентировочное, т.к. многое зависит от конкретных задач и конкретных возможностей реализации технологии. К примеру, для повышения коррозионной стойкости некоторых материалов иногда применяют палладирование поверхностного слоя толщиной < 1 мкм. Если эту операцию осуществлять на имплантационной установке с ионным источником нильсеновского типа, где ионный ток на линию Pd+ не превышает 0.3 мкА, то для набора дозы 1017 ион/см2 необходимо весь этот пучок сосредоточить на площади в 1 см2 в течение 20000 секунд, т.е. 5.4 часа. Производительность операции оказывается недопустимо низкой (< 0.00002 м2/час), стоимость будет астрономической. Для более мощной установки с ионным источником типа “калютрон”, где ток на линию Pd+ достигает 100 мкА, производительность составит уже 0.006 м2/час, стоимость обработки одного м2 уменьшится, но все равно только до ~1500 $US/м2. Если учесть неполноту использования ионного тока (из-за граничных эффектов, сложной формы обрабатываемой поверхности, и т.п.), то эти значения могут ухудшиться в 3-20 раз. Другой пример - азотирование поверхности деталей. Здесь ионный ток в 30-100 раз выше, чем на Pd; соответственно, во столько же раз лучше и экономические показатели процесса. Однако и в том, и в другом случае ни производительность (~2*10-5 и 0.5-2*10-3 м2/час), ни стоимость (1500 и 15 $US/м2) не соответствуют обычным масштабам машиностроительных производств. Беглый анализ Таблицы 6 показывает, что для каждой из названных задач (палладирование и азотирование субмикронного слоя) можно выбрать не менее десятка альтернативных технологий, стоимость и производительность которых существенно лучше, чем для имплантации с масс-сепарацией. Например, если палладирование осуществлять двух стадийным процессом 2.3.1 и 3А1В3С1, то получим производительность до 100 м2/час при стоимости обработки 0.2-0.3 $US/м2. Для азотирования вполне технологичны 1.1.1 (для тех материалов, которые не боятся нагрева) или 1.1.2. В последнем случае можно применять ионные источники, дающие рабочий ионный ток в десятки ампер, что позволяет обеспечить производительность в сотни м2/час и стоимость обработки <0.02 $US/м2. Таблица 6. Сравнение экономических показателей различных технологий.

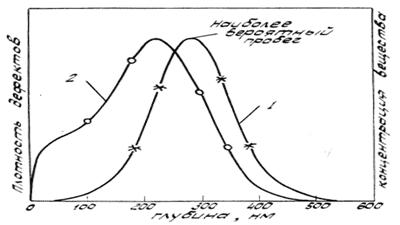

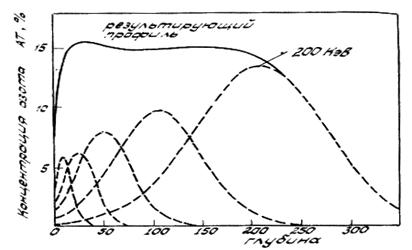

Условные обозначения в графе “Примечания” Таблицы 6: а- преимущественно большие дозы, б- преимущественно малые дозы, в- выбор рабочих веществ ограничен (в1 - металлы, в2- газы), г- производительность сильно зависит от вида легирующей примеси, д- требует дополнительных операций. Аналогичная ситуация имеет место практически во всех областях применения ионной имплантации в режиме больших доз. 5. Дефекты при ионном легировании и способы их устранения Сталкиваясь с электронами и ядрами мишени, ионы легирующего вещества на некоторой глубине теряют энергию и останавливаются. Если известны тип и энергия ионов и свойства обрабатываемого материала, то глубина проникновения (или длина пробега) может быть вычислена. Для пучков с типичными энергиями от 10 до 500 кэВ величина пробега достигает одного мкм. Как уже указывалось, вследствие влияния большого числа факторов, эпюра распределения внедренного вещества в поверхность близка по форме гауссовскому распределению (рис. 4). Внедрение ионов в кристаллическую решетку обрабатываемого материала приводит к появлению дефектов структуры (рис. 4). Выбитые из узлов решетки атомы вещества приводят к образованию вакансий и дефектов структуры в виде внедренных межузельных атомов. Эти же дефекты возникают при застревании между узлами решетки ионов. Скопление таких дефектов образует дислокации и целые дислокационные скопления (рис. 5).

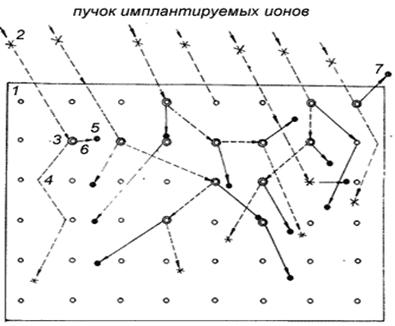

Рис. 4. Распределение ионов легирующего вещества (1) и дефектов кристаллической решетки (2) по глубине модифицированного поверхностного слоя. Общая разупорядоченность кристаллического строения (вплоть до перехода вещества в аморфное состояние) решетки при ионной бомбардировке называется радиационным повреждением. Исследования показывают, что радиационные повреждения могут изменить в положительную сторону механические, электрические и другие свойства металла поверхностного слоя, но могут и снижать эксплуатационные свойства деталей. В последнем случае делается отжиг; температурная активация ускоряет перестройку атомов, что приводит к более высокой термодинамической стабильности упорядоченной кристаллической решетки. Для изменения эпюры распределения имплантированных атомов по глубине поверхностного слоя применяют варьирование энергии ионного пучка и числа ионов, попадающих в мишень, как это показано на рисунке 6.

Рис. 5. Модель изменения кристаллического строения вещества и химического состава подложки при бомбардировке ее ускоренными ионами 1 - атомы подложки; 2 - ионы имплантируемого вещества; 3 - образующиеся вакансии; 4 - пути движения иона; 5 - атом подложки, застрявший в межузельном пространстве; 6 - пути движения выбитых атомов из узлов решетки; 7 - атом мишени, удаляемый распылением с поверхности. Пунктирными линиями показаны эпюры распределения ионов азота, имплантированного в железо пучками различных энергий; при этом каждая последующая обработка выполняется пучком большей энергии. Результирующая концентрация ионов имплантированного вещества получается достаточно однородной при некоторой толщине слоя.

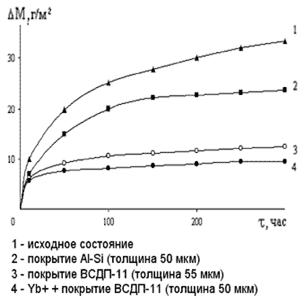

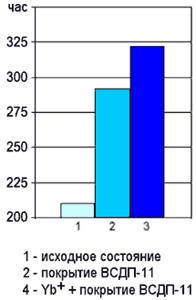

Рис. 6. Эпюры распределения концентрации ионов азота, имплантированного в железо пучками различных энергий Ионное каналирование. Эффект каналирования наблюдается при попадании иона в свободное пространство между рядами атомов. Как только ион попадает в это пространство, на него начинают действовать потенциальные силы атомных рядов, направляющие его в центр канала. В результате этого ион продвигается на значительные расстояния. Такой ион постепенно теряет энергию за счет слабых скользящих столкновений со стенками канала и, в конце концов, покидает эту область. Расстояние, проходимое ионом в канале, может в несколько раз превышать длину пробега иона в аморфной мишени. Эффект каналирования характеризуется наличием "хвостов" концентрации атомов, выявляемых с помощью метода масспектрометрии вторичных ионов и "хвостов" концентрации свободных носителей зарядов, обнаруживаемых при проведении электрических измерений. Попытки устранения эффекта каналирования путем ориентации кремниевой монокристаллической подложки в наиболее плотно упакованных направлениях сводят его к минимуму, но не исключают полностью. Были сделаны попытки практического использования эффекта каналирования при имплантации примеси на большую глубину. Однако в этом случае значительно затруднены управление профилем распределения имплантируемой примеси и получение воспроизводимых результатов из-за очень высоких требований к точности разориентации ионного пучка относительно основных кристаллографических направлений в подложке. Образование радиационных дефектов. При внедрении ионов в кремниевую кристаллическую подложку они подвергаются электронным и ядерным столкновениям, однако, только ядерные взаимодействия приводят к смещению атомов кремния. Легкие и тяжелые ионы производят качественно различное "дерево радиационных дефектов". Легкие ионы при внедрении в мишень первоначально испытывают в основном электронное торможение. На профиле распределения смещенных атомов по глубине подложки существует скрытый максимум концентрации. При внедрении тяжелых ионов они сразу начинают сильно тормозиться атомами кремния. Тяжелые ионы смещают большое количество атомов мишени из узлов кристаллической решетки вблизи поверхности подложки. На окончательном профиле распределение плотности радиационных дефектов, который повторяет распределение длин пробега выбитых атомов кремния, существует широкий скрытый пик. Сложная структура различных типов дефектов вдоль траектории движения иона вызвана распределением смещенных атомов кремния. Вводимые в процессе ионной имплантации дефекты состоят из вакансий и дивакансий. При нагреве мишени пучком ионов в процессе имплантации до температуры выше 500 С будут образовываться дислокации. Отжиг легированных структур Параметры процесса отжига определяются дозой и видом имплантированных ионов. 1. Изохорный отжиг структур, имплантированных бором. Весь диапазон температур отжига разбит на три области. Для первой области характерно наличие точечных радиационных дефектов. Повышение температуры отжига от комнатной до 500 C приводит к ликвидации таких точечных дефектов, как дивакансии. Вторая область. При 500 C<Т< 600 С кремний содержит меньшую концентрацию атомов бора в узлах кристаллической решетки и большую концентрацию межузельных атомов бора с неопределенным положением. В третьей области T> 600 C за счет увеличения числа кремниевых вакансий и их замощения атомами бора концентрация активных атомов примеси увеличивается. При дозах имплантированных ионов 1012 см-2 полный отжиг происходит при Т= 800 С в течение нескольких минут. 2. Изохорный отжиг структур, имплантированных фосфором. Отжиг слоев фосфора, имплантированных при комнатной температуре мишени, производится качественно отличным способом. Доза имплантируемого фосфора от 3*1012 до 3*1014 см-2 требует проведения отжига при температурах T> 800 C для устранения более сложных радиационных дефектов по сравнению с отжигом слоев, имплантированных бором. Когда имплантированный слой фосфора становится аморфным (при дозе выше 3*1014 см-2), начинает действовать другой механизм отжига. Температура отжига при этом несколько меньше, чем для кристаллических слоев и составляет 600 С. Более сложные процессы происходят при отжиге скрытых слоев с аморфной структурой, расположенных на определенной глубине под поверхностью подложки. Эпитаксиальная перекристаллизация начинается на обеих поверхностях раздела аморфных и монокристаллических областей. 3. Изотермический отжиг Дополнительная информация о характере распределения имплантированных примесей может быть получена при проведении отжига при постоянной температуре, но в течение различного времени. По мере увеличения времени отжига электрическая активность легирующей примеси возрастает относительно медленно; при этом доля электрически активных атомов бора повышается от начального значения до величины, составляющей более 90 % этого значения. Энергия активации соответствует генерации и миграции термически введенных вакансий. Термически генерированные вакансии мигрируют к межузельным образованиям. При этом происходит внедрение атомов бора в узлы кристаллической решетки. 4. Диффузия имплантированных примесей. Коэффициент диффузии бора может быть повышен за счет уничтожения кремниевых вакансий и межузельных кластеров, при этом вакансии могут увеличить коэффициент диффузии по узлам кристаллической решетки, а межузельные атомы кремния могут вытеснять атомы бора из ее узлов, что приведет к быстрой диффузии комплексов межузельный атом кремния - атом бора. 5. Быстрый отжиг. Имплантированные слои могут быть подвергнуты лазерному отжигу с плотностью энергии в диапазоне 1-100 Дж/см2. Вследствие короткого времени нагрева имплантированные слои могут быть термообработаны без заметной диффузии примеси. Имплантированные аморфные слои толщиной 100 нм перекристаллизуются в течение нескольких секунд при Т= 800 С по механизму твердофазной эпитаксии. Процесс быстрого отжига относиться к категориям чистых процессов, и загрязнения от элементов конструкции оборудования не создают серьезной проблемы. Лазерная энергия может быть локализована на отдельной части кристалла ИС, так что некоторые р-n переходы схемы могут размываться во время отжига за счет диффузии в большей степени, тогда как другие не претерпевают изменений. Значительное преимущество метода то, что после расплавления и кристаллизации аморфных слоев по методу жидкофазной эпитаксии в них отсутствуют линейные дефекты. С использованием технологии лазерного отжига создают биполярные и МОП-транзисторы, кремниевые солнечные батареи. 6. Отжиг в атмосфере кислорода. Процессы отжига, в результате которых все имплантированные ионы занимают электрически активные положения в узлах кристаллической решетки, обычно приводят к возникновению микродефектов. Эти дефекты называют вторичными дефектами. Любые внешние микродефекты развиваются в большие дислокации и дефекты упаковки. Эти дефекты, называемые третичными дефектами, имеют достаточно большие размеры. 7. Упрочнение деталей. Изначально ионная имплантация применялась в микроэлектронике для изготовления больших интегральных схем. С развитием вакуумной техники и появлением сильноточных ионных источников стало возможным проводить модификацию поверхности крупногабаритных изделий. В настоящее время разработанные технологии ионной имплантации позволяют обрабатывать рабочие лопатки паровых турбин максимальным габаритом до 1700 мм. Достигнуто: Ø Увеличение предела усталости на 7-25 %; Ø Повышение долговечности более чем в 20 раз; Ø Улучшение структуры поверхностного слоя деталей; Ø Повышение адгезионной прочности последующих покрытий;

Рис. 7. Потеря массы образцов из сплава ЦНК7П в процессе испытания на жаростойкость после различных видов обработки. Длительная прочность образцов из сплава ЦНК7П (нагрузка 350МПа, температура 850 ОС на воздухе. При нанесении защитных покрытий на турбинные лопатки из жаропрочных сплавов тио ЦНК достигнуто повышение: Ø жаростойкости в 2,5 раза, Ø коррозионной стойкости в 1,9 раза Ø длительной прочности в 1,6 раза Ø сопротивления усталости в 1,2 раза

Рис. 5. Длительная прочность образцов из сплава ЦНК7П (нагрузка 350МПа, температура 850 ОС на воздухе). 6. Применение ионного легирования в технологии СБИС 6.1 Создание мелких переходовТребование формирования n+ слоев, залегающих на небольшой глубине, для СБИС можно легко удовлетворить с помощью процесса ионной имплантации Аs. Мышьяк имеет очень малую длину проецированного пробега (30 нм) при проведении обычной имплантации с энергией ионов 50 кэВ. Одной из прогрессивных тенденций развитии СБИС является создание КМОП-транзисторов. В связи с этим большое значение имеет получение мелких p+ - слоев. Такие слои очень сложно сформировать путем имплантации ионов В+. Решение проблемы, связанной с имплантацией бора на небольшую глубину, на практике облегчается использованием в качестве имплантируемых частиц ВF2. Диссоциация молекулы ВF2+ при первом ядерном столкновении приводит к образованию низкоэнергетических атомов бора. Кроме того, использование молекулы ВF2 имеет преимущество при проведении процесса отжига структур. ионный легирование имплантация кремний 6.2 ГеттерированиеПроцесс геттерирования основан на трех физических эффектах: Ø освобождение примесей или разложение протяженных дефектов на составные части. Ø диффузия примесей или составных частей дислокаций. Ø поглощении примесей или собственных межузельных атомов некоторым стоком. Рассмотрим четыре основные механизма геттерирования примесей. 1. Образование пар ионов. Диффузия фосфора является эффективным методом геттерирования. Профиль распределения таких примесей, как медь, которая в основном находится в междоузлиях в решетке нелегированного кремния и диффундирует по межузельному механизму, принимает форму диффузионного профиля распределения фосфора. Атомы меди занимают положения в узлах кристаллической решетки кремния в области, легированной фосфором, а затем захватываются вакансиями, расположенными около атомов фосфора, образуя пары Р+Сu3- . Энергия связи и коэффициент диффузии ионных пар определяются обоими ионами. 2. Геттерирование с использованием нарушенных слоев. Геттерируюшее действие дефектов было исследовано с использованием пескоструйной обработки, механического абразивного воздействия ультразвуком или шлифованием. Особенности дефектов зависят от концентрации и вида имплантированных частиц. Оптимальная температура геттерирования определяется для каждого конкретного случая. Время жизни неосновных носителей в слое, имплантированном аргоном, существенно увеличивается после отжига при температуре 850 С. 3. Внутреннее геттерирование Геттером может служить преципитаты SiOx и комплексы дислокаций, присутствующие в объеме кремниевой подложки после предварительной имплантации в нее кислорода. Воздействие этих преципитатов на дислокации приводит к тому, что последние действуют в качестве стока для примесей тяжелых металлов, тогда как поверхностные области становятся свободными от дефектов. 6.3 Эффекты, используемые в технологии СБИС При высокой дозе имплантированного азота скорость окисления кремния уменьшается из-за образования нитрида кремния, тогда как появление дефектов, вводимых при имплантации B, Ar, As, Sb может привести к увеличению скорости окисления. С помощью этих эффектов можно изменять толщину окисла в различных областях приборов СБИС. В другом случае окислы с поврежденной поверхностью используются для уменьшения толщины маски по краям вытравленных в маске окон, при этом поверхностная область стравливается быстрее, чем бездефектные участки. Заключение Одним из наиболее привлекательных направлений использования метода ионного легирования углеродных наноструктур является наноэлектроника. Малые размеры, возможность при синтезе получать необходимую электропроводность, механическая прочность и химическая стабильность делают углеродные наноструктуры весьма желанным материалом для производства рабочих элементов функциональных схем. Поэтому в настоящее время усилия ученых направлены на разработку технологии получения фуллеренов и нанотрубок, заполненных проводящим или сверхпроводящим материалом. Итогом решения этой проблемы стало бы создание токопроводящих соединений, которые позволят перейти к производству наноэлектронных приборов, размеры которых будут на один или два порядка меньше ныне существующих. Таким решением может стать метод имплантации частиц при помощи ионных пучков, который хорошо зарекомендовал себя в микроэлектронике. Список литературы 1. Матюхин С.И. Ионная имплантация как метод внедрения атомных частиц в углеродные наноструктуры // Тез. докл. Междунар. конф. «Химия твердого тела и современные микро- и нанотехнологии. - Кисловодск, Россия, 2002, с. 77. 2. Рожков В.В., Матюхин С.И. Использование каналирования для ионной имплантации атомных частиц в углеродные наноструктуры // Труды XV Междунар. конф. по физике радиационных явлений и радиационному материаловедению. - Алушта, Украина, 2002, с.277. 3. Вавилов В.С., Челядинский А.Р., Ионная имплантация примесей в монокристаллы кремния: эффективность метода и радиационные нарушения. // УФН. 1995. Т.165. №3. С.347. 4. Матюхин С.И. Стохастическая теория каналирования быстрых частиц в монокристаллах. // Дис… канд. ф.-м. наук, Москва, 1997. 5. А. И. Курносов, В. В. Юдин «Технология производства полупроводниковых приборов и интегральных микросхем». |