|

|

МЕНЮ

|

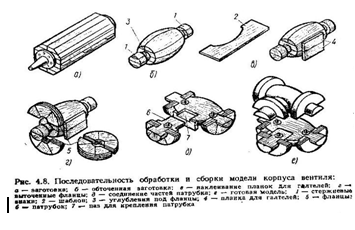

Отчет по практике: Работа компрессорного завода ОАО "КазанькомпрессормашОтчет по практике: Работа компрессорного завода ОАО "КазанькомпрессормашСодержание1. Безопасность труда 1.1 Общие положения 1.2 Общие правила поведения студентов 1.3 Основные опасные производственные факторы 1.4 Характерные особенности производства и специальные требования безопасности труда 2. Цели и задачи прохождения учебной практики .. 3. Производственная структура ОАО “Компрессормаш” 4. Продукция 5. Литейное производство 5.1 Изготовление деревянных моделей по чертежу 5.2 Окраска моделей. Вентиляция 5.3 Смесеприготовительный и шихтовый участки 5.4 Загрузка шихтой индукционных печей 5.5 Разливка чугуна из ковша в формы 5.6 Изготовление разовых форм с применением опок 5.7 Изготовление и сушка стержней 5.8 Сборка форм. Механизация работ при сборке 5.9 Отрубка 5.10 Дробеструйная очистка отливок корпусов 5.11 Контроль годности отливок и их хранение 6. Кузнечное и заготовительное производство 6.1 Маркировка стальных заготовок 6.2 Маркировка стальных заготовок после их разрезки 6.3 Оборудование заготовительного участка 6.4 Резка заготовок 6.5.1 Нагрев заготовок перед ковкой 6.5.2 Нагревательные духовые печи 6.6 Ковка заготовок, операции ковки 6.7 Отжиг заготовок 6.8 Листовая штамповка, оборудование, хранение штампов 7. Термическая обработка 7.1 Отжиг 7.2 Нормализация 7.3 Закалка 7.3.1 Охлаждающие среды при закалке 7.4 Отпуск металлов 7.4.1. Низкий отпуск 7.4.2 Средний отпуск 7.4.3 Высокий отпуск 7.5 Химико-термическая обработка 7.5.1 Цементация 7.5.2 Азотирование 7.6 Поверхностная закалка стали 7.7 Метод замера твёрдости 7.8 Печи 7.9 Оборудование термического цеха 8. Котельно-сварочное производство 8.1 Краткая характеристика 8.2 Специализированные участки 8.3 Выполняемые работы 9. Изготовление типовых деталей центробежных машин (на примере центробежных компрессоров) 9.1 Оборудование для изготовления лопаток колёс 9.2 Точение валов ЦК. Станки и инструменты 9.3 Сборка дисков центробежных колёс 9.4 Пайка основного и покрывного дисков на вакуумных установках 9.5 Сборка и балансировка роторов 9.6 Механическая обработка и сборка корпуса 9.7 Слесарные операции при сборке компрессоров. Шабрение 9.8 Испытание, окраска и упаковка компрессоров 10. Изготовление типовых деталей винтовых машин (на примере винтового компрессора) Заключение Список использованной литературы 1. Безопасность труда 1.1 Общие положения Со студентами, прибывшими на производственную практику, проводится вводный инструктаж по охране труда, технике безопасности и правилам внутреннего распорядка предприятия. Вводный инструктаж на предприятии проводит инженер по охране труда, на которого приказом по заводу возложены эти обязанности. Проведение вводного инструктажа со студентами регистрируется в журнале учёта учебной работы или журнале регистрации вводного инструктажа. Примерная программа вводного инструктажа составлена на основе требований ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», ГОСТ 12.0.003-74 «ССБТ. Опасные и вредные производственные факторы. Классификация», ГОСТ 12.0.002-80 «ССБТ. Термины и определения», Положения по организации службы безопасности ведомственной вооружённой охраны ОАО «Казанькомпрессормаш». 1.2 Общие правила поведения студентов Студент обязан прибыть на территорию предприятия строго по расписанию проведения экскурсионно-практических занятий. Опоздавшие к занятию не допускаются. Перемещения по территории предприятия допустимы только в сопровождении ведущего специалиста предприятия и руководителя практики от КГТУ. Студенту и работающим на территории предприятия запрещается: · проносить на территорию завода спиртные напитки с целью их распития и реализации; · появляться на территории предприятия в состоянии алкогольного или наркотического опьянения; · самовольно покидать территорию предприятия и место проведения занятия без разрешения руководителя практики; · пытаться покинуть территорию завода через охраняемый периметр; · нарушать общественный порядок; · выносить с территории завода материально-технические ценности, принадлежащие предприятию; · заносить на территорию предприятия аудио-, видео-, фототехнику и средства самозащиты. Студент, нарушивший правила внутреннего распорядка предприятия, отстраняется от прохождения учебной практики. 1.3 Основные опасные производственные факторы, методы и средства предупреждения несчастных случаев Движущиеся машины и механизмы. Для исключения травматизма движение группы студентов по территории предприятия должно производиться по тротуару или по левому краю дороги, навстречу движущемуся автотранспорту и электрокарам. Пешеходы должны быть внимательны и уступать дорогу транспорту. Передвигающиеся изделия, заготовки, материалы. При наличии движущегося груза, перемещаемого кранами и грузоподъёмными механизмами, студенты должны немедленно отойти в сторону на безопасное расстояние от траектории его движения и проследить за его движением. Запрещается заходить в зону работы грузоподъёмных машин и подъёмных кранов. Подвижные части производственного оборудования. На рабочих местах, где имеются вращающиеся детали, студенты должны быть предельно дисциплинированы. Простая шалость может привести к тяжёлой травме в случае захвата одежды или органов человека работающим механизмом. Большое количество металлообрабатываемых станков в механических цехах предприятия обязывает студента находиться на расстоянии не менее 1 м от оборудования. Категорически запрещается самовольное включение станков, машин и механизмов. Повышенная температура поверхностей оборудования и материалов. Касание руками поверхностей нагревательных печей, нагретых поковок, стружки, пара, режущего инструмента и т.п. может вызвать ожоги кожи. Во избежание несчастных случаев запрещается находиться на расстоянии менее 3-х метров от загрузочного окна электропечей, наступать и касаться лежащих заготовок. Повышенная температура воздуха рабочей зоны. Такой вид опасности характерен для кузнечно-прессового, литейного и термического производств. Поток тепла при открывании двери печи может вызвать не только ожог кожи, но и возгорание одежды или обуви. Повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека. Поражение электрическим током возможно в случаях касания оголённых проводов, включения рубильников на электрощитах или распределительных коробках, наступления ногами на электропровода сварочных аппаратов, станков, временных проводок и т.п. Студентам категорически запрещается нажимать кнопки, прикасаться к рубильникам, обеспечивающим электропитание станков, машин, механизмов, приборов освещения и т.п. Запрещается прикасаться непосредственно или какими-либо предметами к электроспиралям печей, токопроводящим устройством электроустановок. Острые кромки, заусеницы и шероховатость на поверхностях заготовок, инструментов и оборудования. Во избежании порезов и царапин кожи касаться и брать в руки заготовки и инструмент студент может только с разрешения руководителя практики или преподавателя, ведущего занятие. Обращаться с инструментом и деталями студент должен аккуратно, не допуская резких движений. Расположение рабочего места на значительной высоте относительно земли. При осмотре и ознакомлении с крупногабаритным оборудованием или с оборудованием, расположенным на значительной высоте, во избежание падений студент должен быть внимателен при подъёме по лестнице, дисциплинирован при нахождении на площадке обслуживания. Одновременно на площадках обслуживания могут находиться не более 5-7 человек. 1.4 Характерные особенности производства и специальные требования безопасности труда Каждое отдельное производство ОАО «Казанькомпрессормаш» обладает своими специфическими особенностями, к которым предъявляются специальные требования по охране труда. Накануне проведения занятия по соответствующей тематике студент должен ознакомиться и повторить требования техники безопасности, характерные для конкретного производства. При проведении экскурсионно-практических занятий в литейном комплексе наибольшую опасность представляют работающее оборудование модельного, шихтового участков, места плавки и разлива металла из печи, участки изготовления форм и их разрушения после застывания металла. В модельном участке категорически запрещается курение из-за повышенного уровня пожароопасности, особенно в местах окраски готовых моделей. Высокие скорости вращения режущего инструмента при изготовлении деревянных моделей практически делают его незаметным для глаз. Поэтому при осмотре деревообрабатывающих станков студентам запрещается подходить на расстояние менее 1 м к режущим органам (ленточным, дисковым пилам и пр.) Необходимо оберегать глаза от отлетающей стружки, опилок, пылевидных частиц. Крупногабаритное оборудование шихтового участка (бегуны) требует соблюдения в полной мере правил безопасности, описанных для фактора расположения рабочего места на значительной высоте от уровня земли (пола). В местах плавки металла в индукционных печах и разлива его в ковш большая опасность заключается в разбрызгивании шлака. Поэтому при изучении этого процесса ближе, чем на 10 м от разливочного ковша находиться запрещается. Участок заливки форм жидким чугуном представляет опасность по той причине, что струя металла, вытекая из разливочного ковша, и, заполняя форму, частично растекается. Наблюдая за этим процессом необходимо находиться не ближе 3-х метров от ковша, оберегая глаза от избытка лучистой энергии, брызг расплавленного металла. Опасность на участках изготовления форм связана с большим количеством средств механизации ручного труда, грузоподъёмных механизмов. Кроме того, т.к. формы и опоки размещаются на полу участка, то перемещаться студенты по территории цеха по возможности замедленно и внимательно. В кузнечном производстве наиболее ярко проявляются опасные производственные факторы, связанные с повышенными температурами поверхностей оборудования, деталей и воздуха рабочей зоны. Необходимо отметить, что вынутые из печи заготовки после их деформации на молоте складируются на полу цеха, где остывают. Вместо жёлтого и красного цветов (температура 800°--1000°С) по мере охлаждения заготовки приобретают тёмный сероватый цвет, при этом их температура остаётся достаточно высокой (300°--500°С), что может привести к ожогам при касании. Ни в коем случае нельзя наступать на лежащие на полу помещения заготовки, трогать их руками. На заготовительном участке кузнечного цеха происходит резка заготовок с помощью дисковых фрез, пресс-ножниц, абразивно-дискового станка, при этом отрезанная часть заготовки падает на пол помещения. В целях безопасности запрещается подходить к работающему станку на расстояние ближе 1 м. При изучении газо-резательных операций необходимо учесть опасности, связанные с разбрызгиванием металла, высокой температурой заготовок, избытком лучистой энергии. В механических цехах и участках студенту запрещается касаться руками вращающихся частей станков, движущейся стружки, режущего инструмента, заготовок. Категорически запрещено самовольное включение или отключение станочного оборудования. Безопасным расстоянием, с точки зрения отбрасывания снимаемой с заготовки стружки, является зона в радиусе не менее 3-х метров от обрабатываемой детали. При проведении занятий на территории испытательного комплекса категорически запрещается самостоятельное открывание студентом дверей испытательных боксов. Опасные производственные факторы и способы защиты от них при изучении тем, связанных с термическим производством, аналогичны указанным для кузнечно-прессовых и литейных операций. 2. Цели и задачи прохождения учебной практики Цель и задача прохождения учебной практики – это ознакомление с компрессорным заводом, с его продукцией, с технологическим процессом её изготовления, с производственными цехами. До практики я мало представлял себе, что из себя представляет компрессор, каково его назначение, какие бывают типы компрессоров, и самое главное, я не представлял, как изготавливаются детали, как они обрабатываются на станках, как потом собираются в отдельные узлы и затем – в готовое изделие. Очень важно было увидеть то, что до этого изучалось лишь теоретически на лекциях и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить первый поршневой кислородный компрессор 2РК-1,5/200. В 1995 году ККЗ был преобразован в ОАО «Казанькомпрессормаш». Сегодня ОАО "Казанькомпрессормаш" - стабильно работающее крупное предприятие Татарстана и России по производству центробежных, винтовых, спиральных компрессоров и установок на их основе. Завод выпускает компрессоры для сжатия практически всех применяемых в промышленности газов: воздуха, кислорода, природного и попутного нефтяного газов, аммиака, фреона, хлора, гелия и др. Цехи завода расположены на 40 га и оснащены сложнейшим, а в ряде случаев уникальным оборудованием. Компрессоры с маркой "ТАКТ" (товарный знак ОАО "Казанькомпрессормаш") успешно работают в металлургической, химической, нефтяной, газовой, горнорудной, пищевой и других отраслях промышленности. Их хорошо знают за рубежом - они поставляются более чем в 30 стран мира - в Польшу, Болгарию, Египет, Ирак, Иран, Иран, Иорданию, Китай, Индию, США, страны СНГ и другие страны. Совместно с крупнейшими российскими авиационными и судостроительными предприятиями, а также с известными зарубежными фирмами "Джон Крейн" (Англия), "Сименс» (Германия), Бентли-Невада (США) ОАО "Казанькомпрессормаш" участвует в проектах на поставку газоперекачивающих агрегатов для магистрального транспорта и подземных хранилищ газа, центробежных многовальных компрессорных установок "АЭРОКОМ" для системы термостатирования ракетно-космических комплексов, "сухих" винтовых компрессоров с регулируемым приводом. Основную часть техники ОАО "Казанькомпрессормаш" изготавливает по разработкам ЗАО "НИИтурбокомпрессор им. В.Б. Шнеппа". Такой великолепно зарекомендовавший себя "тандем" - институт и завод - олицетворяет прочный сплав науки и производства. Это творческое сотрудничество казанских ученых, разработчиков и производственников плодотворно и взаимовыгодно, ему уже более сорока лет. В настоящее время ОАО «Казанькомпрессормаш» состоит из двух заводов – центробежных и винтовых компрессоров, и двух компрессоров – литейно-заготовительного и испытательного. Инфраструктура вспомогательных подразделений представлена управлением маркетинга, рекламы и внешних связей; экономической, коммерческой службами; технической службой (отделы главного конструктора, главного технолога, главного металлурга, главного сварщика, инструментальный цех); службой качества (отделы технического контроля, главного метролога, бюро по внедрению системы качества); службой инженерного обеспечения (отделы главного механика, главного энергетика, главного теплотехника); службами безопасности и кадров, строительства, быта и социального развития; службой внешних работ; службой охраны труда, экологии и технического надзора. Основой производственного потенциала ОАО «Казанькомпрессормаш» являются его заводы и комплексы. Завод центробежных компрессоров (ЗЦБК) состоит из 4 цехов (механических № 4 и № 18; механосборочного № 32; сборочного № 8), двух участков (автоматики № 9 и запасных частей № 17) и производственно-технической лаборатории балансировки. В состав завода винтовых компрессоров (ЗВК) входят 3 цеха: № 1 – механический, № 7 – сборочный и № 13 – цех метизов и товаров народного потребления. При заводах организованы ремонтная, энергетическая, планово-экономическая и диспетчерская службы. Литейно-заготовительный комплекс (ЛЗК) включает 5 подразделений: котельно-сварочное производство (цехи № 2 и № 16, участок изготовления крупногабаритных изделий); заготовительное производство (кузнечно-прессовый цех № 6 и заготовительный цех № 36); литейный комплекс (литейный цех № 14, участки смесеприготовительный, шихтовый, модельный, цветного и стального литья); термическое производство (участок № 35) и гальванический участок № 22. В состав испытательного комплекса входят 11 испытательных боксов, где смонтированы испытательные стенды, 2 аппаратных отделения, хранилище модельных газов и холодильных агентов, компрессорная станция, система оборотного водоснабжения, электрическая подстанция на 6000 В, частотный регулируемый электропривод, бокс для виброакустических испытаний. 4. Продукция В настоящее время ОАО "Казанькомпрессормаш" изготавливает: а) Центробежные компрессорные установки: - газоперекачивающие агрегаты (ГПА) мощностью от 6 до 25 МВт и запасные части к ним, включая СПЧ; - на базе многовальных компрессоров для сжатия воздуха и инертных газов, производительностью от 30 до 800 м3/мин, с конечным давлением от 0,15 (1,5) до 5,1 Мпа (51 кгс/см2); - на базе одновальных компрессоров с горизонтальным разъемом корпусов для различных газов, производительностью от 30 до 600 м3/мин, с конечным давлением от 0,25 (2,5) до 4,1 МПа (41 кгс/см2); - на базе одновальных компрессоров с корпусами типа «баррель» для различных газов, производительностью от 17 до 600 м3/мин, с конечным давлением от 2 (20) до 46 МПа (460 кгс/см2). б) Винтовые воздушные и газовые компрессорные установки: - маслозаполненные, производительностью от 1,5 до 100 м3/мин, с конечным давлением до 3,2 МПа (32 кгс/см2); - маслозаполненные, производительностью от 1,5 до 6 м3/мин в полной заводской готовности в кожухе, с конечным давлением до 0,9 МПа (9,0 кгс/см2); - сухого сжатия, производительностью от 10 до 200 м3/мин, с конечным давлением до 0,3 МПа (3,0 кгс/см2); в) Детандер – компрессорные агрегаты для охлаждения попутных нефтяных газов, мощностью от 100 до 300 кВт; г) Холодильные машины и агрегаты: центробежные машины и агрегаты, работающие: -на озонобезопасном хладоне, холодопроизводительностью от 650 до 9760 кВт; - на пропане, холодопроизводительностью от 1800 до 5500 кВт; - на аммиаке, холодопроизводительностью от 6000 до 10500 кВт; - на воздухе, холодопроизводительностью 30 кВт. винтовые машины и агрегаты, работающие на аммиаке, холодопроизводительностью 130 кВт; винтовые компрессоры для комплектации холодильных машин и агрегатов работающие: -на озонобезопасном хладоне, холодопроизводительностью от 130 до 900 кВт; - на аммиаке, холодопроизводительностью от 300 до 850 кВт. д) Вакуумные компрессоры и центробежные насосы; е) Спиральные компрессоры, водоохлаждающие холодильные машины. Гарантией высокого качества, показателем конкурентоспособности предприятия является полученный международный сертификат на систему менеджмента качества в соответствии с МС ИСО 9001. Полное или максимально возможное удовлетворение требований заказчика, минимальная стоимость и кратчайшие сроки поставок - вот кредо казанских компрессоростроителей. 5. Литейное производство типовых чугунных деталей винтовых и центробежных машин Цель занятия: изучить технологические операции и оборудования, используемые при получении отливок из чугуна (на примере корпусов винтовых и центробежных компрессоров) Содержание занятия. Процесс литья 5.1 Изготовление деревянных моделей по чертежу Модельный чертёж выполняется на фанере по усадочной линейке. Инструментами модельщика являются стамеска, долото, киянка, фуганок, рейсфедер. Материалом для изготовления моделей стержневых ящиков литниковой системы, шаблонов, моделей каркасов является сосна. Доски из фанеры, берёзы, дуба используются длиной 50-20 мм. Сушка пиломатериала производится в паровом камерном сушиле в течении 10-15 дней. Оборудование: токарные, фрезерные, строгальные, сверлильные, шлифовальные станки, ленточные, циркулярные, дисковые пилы.

5.2 Окраска моделей. Вентиляция Модели окрашиваются нитроэмалью марки МЦ, затем производится шпаклёвка. Модели и стержневые ящики окрашивают в коричневый цвет, знаки стержней – в чёрный. Используется местная, общая и приточно-вытяжная вентиляции. 5.3 Смесеприготовительный и шихтовый участки Шихтовой участок оборудован магнитной шайбой для разгрузки шихты в бадью ёмкостью 1,5 т. Состав шихты для марки СЧ20 следующий: чушковый литейный чугун – 30-40 %, стальной лом – 15%, чугунный лом – 15%. Возврат собственного производства (литниковая система, брак отливок, скраб) составляет 30%. Бадья переправляется по рельсовому пути на тележке на плавильный участок. Используемые ферросплавы: фермарганец, ферсилиций, феррохром. Для дробления ферросплавов применяют щёковую дробилку. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.