|

|

МЕНЮ

|

Курсовая работа: Характеристика основных факторов и методов мотивации персонала, и установление их влияния на работу коллектива отдельного предприятияЭтилен = 652,0484/24 =27,17 тонн/час; Водород = 0,197/24 =0,0082 тонн/час; Катализатор = 0.197/24 = 0.0082 тонн/час; Годовой расход сырья, используемого для получения полиэтилена марки 276. Этилен = 198000*1,06 = 206700 тонн/год; Водород = 198000*0.00032 = 62,4 тонн/год; Катализатор = 198000*0.00032 = 62,4 тонн/год; Результаты расчета сведем в таблицу 2.5 Таблица 2.5

Расчет количества оборудования Определим необходимое количество реакторов для производства полиэтилена марки 276 по формуле

Gс – суточная производительность цеха по полиэтилену марки 276, тонн/сутки; Gр – суточная производительность реактора, тонн/час;

или находим необходимое количество реакторов по другой формуле

Q – коэффициент, показывающий какое количество сырья проходит через данную стадию; Gс – суточная производительность цеха, кг/сутки; К - коэффициент использования оборудования ссм – плотность смеси веществ в аппарате, кг/м3; Va – объем аппарата, м3; ц – коэффициент заполнения аппарата; Найдем коэффициент использования оборудования определяем по формуле

Va = 540 м3 [2]; Q = 1, т.к. все сырье загружается в реактор; ц = 1, т.к. в качестве сырья используется газ; Определим плотность смеси веществ в реакторе. В реакторе находиться смесь состоящая на 99% из этилена, поэтому плотность смеси это плотность этилена. Плотность смеси рассчитываем по формуле

Р – давление, Па; М – молекулярная масса, кг/моль; R – универсальная газовая постоянная; T – температура, К; Р = 20*105Па; М = 28*10-3кг/моль; R = 8,314 Дж/(кмоль*К); T = 308 К;

Для производства полиэтилена марки 276 необходим один реактор. Определим необходимое количество питателей для катализатора. Q =0,053; ссм = скат-ра = 320 кг/м3; Va = 0.8 м3; ц = 0,95; Подставляем необходимые значения в формулу и определяем количество питателей для катализатора.

Для производства полиэтилена марки 276 необходимо два питателя для катализатора. Определим необходимое количество емкостей для выгрузки продукта по формуле подставив туда необходимые данные. Q = 0,85; ссм = сПЭ = 963 кг/м3; Va = 4,2 м3; ц = 0,95;

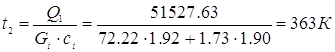

Для производства полиэтилена марки 276 необходимо две емкости для выгрузки продукта. 2.7 Тепловой расчет [7] Цель: Определить количество подводимого тепла, а также рассчитать необходимую поверхность теплообмена холодильника. Исходные данные для расчета: Количество исходных газов (этилен и бутен-1), поступающих в реактор складывается из следующих значений: mэт = 260000 кг/ч = 72,22 кг/с и mбут = 6240 кг/ч = 1,73 кг/с, количество их на выходе из реактора с учетом пошедших газов на получение полиэтилена (см. материальный баланс): mэт = 65,50 кг/с; mбут = 1,597 кг/с. Тепловой баланс процесса полимеризации имеет следующий вид: Q1 = Q2 + Q3 + Qпот – Q4 , где Q1– количество тепла, подводимое с циркуляционным газом, кДж/с; Q2– количество тепла, уходящее с полиэтиленом при выгрузке, кДж/с; Q3– количество тепла, уносимое с циркуляционным газом, кДж/с; Q4 – тепловой эффект реакции, кДж/с; Qпот – потери тепла в окружающую среду, кДж/с. Количество тепла, приходящее с циркуляционным газом, определяется формуле: Q1 = ∑Gi•Ci•tЦГ , где Gi - секундный расход газов, входящих в циркуляционный газ: Gэт = 72,22кг/с – секундный расход этилена; Gбут = 1,73кг/с – секундный расход бутена-1; Ci – теплоемкость газов: Сэт = 1,92 кДж/кг•град – этилена; Сбут = 1,90 кДж/кг•град – бутена-1; tЦГ = 363 К – температура циркуляционного газа на входе в реактор. Количество тепла, приходящее с этиленом: Q3 эт = 72,22• 1,92 •363 = 50334,45 кДж/сек, с бутеном: Q3 бут-1 = 1,73• 1,90• 363 = 1193,20 кДж/сек Всего газом приходит: Q3 = Q3 эт + Q3 бут-1 = 51527,63 кДж/сек Количество тепла, уходящего в окружающую среду Qпот принимаем равным 3% от теплового эффекта реакции [6]: Qпот =3% • Q4 Тогда тепловой баланс приобретает следующий вид: Q1 = Q2 + Q3 – 0,97Q4 Тепловой эффект реакции определяется по формуле [8]: Q4 = Gпэ •qР , где Gпэ = 6,85кг/сек – секундная производительность по полиэтилену; qР = 345 кДж/кг – тепловой эффект реакции полимеризации [2]. Q4 = 6,85•345 = 2363,25 кДж/с Qпот = 0,03 •2363,25 = 70, 9 кДж/сек Количество тепла, уходящее с полиэтиленом при выгрузке определяется [4], пренебрегая количеством тепла, уносимым порошком вместе с газом, т.к. его количество очень мало: Q2 = Gпэ•Cпэ•tпэ , где Gпэ = 6,85 кг/с – секундная производительность по полиэтилену; Cпэ = 2,01 кДж/кг•град – теплоемкость порошка полиэтилена [9]; tпэ – температура выгружаемого порошка полиэтилена Q2 = 6,85•2,01•373 = 5135,65 кДж/с. Количество тепла, уносимое с циркуляционным газом, также определяется формулой: Q3 = ∑Gi•Ci•tЦГ , где Gi - секундный расход газов, входящих в циркуляционный газ: Gэт = 65,50 кг/с – секундный расход этилена; Gбут = 1,597 кг/с – секундный расход бутена-1; Ci – теплоемкость газов: Сэт = 1,92 кДж/кг•град – этилена; Сбут = 1,90 кДж/кг•град – бутена-1; tЦГ = 378 К – температура циркуляционного газа при выходе из реактора. Количество тепла, уносимое с этиленом: Q3 эт = 65,497• 1,92 •378 = 47535,21 кДж/с, с бутеном: Q3 бут-1 = 1,60• 1,90• 378 = 1149,12 кДж/с Всего газом уносится: Q3 = Q3 эт + Q3 бут-1 = 48684,33 кДж/с. Полученные данные подставим в уравнение теплового баланса: Q1 = Q2 + Q3 – 0,97Q4 Q1 = 5135,65 + 48684,33 – 0,97• 2363,25 = 51527,63 кДж/с, что подтверждает выполнение равенства. Правильность выполнение теплового баланса подтверждается результатами таблицы теплового баланса Таблица 2.6 Сводная таблица теплового баланса

Тепловой расчет теплообменника Исходные данные к расчету: t1= 373К – температура воде на входе в теплообменник; t2 – температура на выходе из теплообменника; t3 = 293К – температура умягченной воды в нормальных условиях; дст = 3 мм – толщина стенки трубки; лст = 17,5 Вт/(м•К) – коэффициент теплопроводности трубок. Рассчитаем температуру циркуляционного газа:

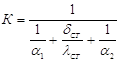

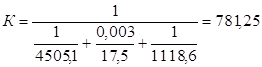

Коэффициент теплопередачи:

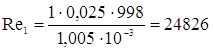

где б1 – коэффициент теплоотдачи от этилена стенкам, Вт/(м2•К) б2 – коэффициент теплоотдачи от стенок воде, Вт/(м2•К). Определение режима течения воды осуществляем по формуле:

где d1= 0,025 м – наружный диаметр трубы; н1 = 1 м/сек – скорость воды; с1 = 998 кг/м3 –плотность воды; м1 = 1,005•10-3 Па•с – вязкость воды при 200С.

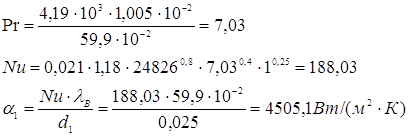

Значение Re > 10000, значит критерий Nu определяем по формуле:

Где El = 1,18 – поправочный коэффициент; Pr – критерий Прандтля. Для нагревающихся жидкостей:

где СР = 4,19 кДж/(кг•К) – удельная теплоемкость воды при 200С; лВ = 59,9•10-2 Вт/(м•К) – коэффициент теплопроводности воды при 200С;

Определяем режим течения этилена:

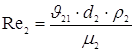

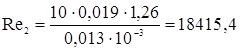

где d2= 0,019 м – внутренний диаметр трубы; н2 = 10 м/сек – скорость газа; с2 = 1,26 кг/м3 –плотность этилена при 1000С; м2 = 0,013•10-3 Па•с – вязкость этилена при 1000С.

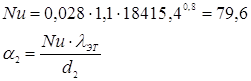

Значение Re > 10000, то:

где El =1,1 – поправочный коэффициент; 0,028 – атомность этилена.

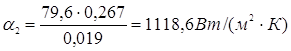

лЭТ = 0,267 Вт/(м2•К) – коэффициент теплопроводности этилена.

3. Определяем расчетную площадь поверхности теплопередачи [8]:

где Q – тепловая нагрузка, кДж/час; q – удельный тепловой поток, кДж/(м2•час). q = К•∆ТСР, где

∆ТБ = t1 –t3 = 373 – 293 = 80К ∆ТМ = t2 –t3 = 363 – 293 = 70К Тогда

q = 781,25•75 = 5,86•104 кДж/(м2•час) Q = Q1•3600 = 51527,63• 3600 = 18,5•107 кДж/час,

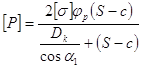

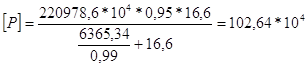

Требуемая поверхность теплообмена – 384 м2. Выбираем холодильник циркуляционного газа одноходовой кожухотрубчатого типа: Длина – 18205 мм; Диаметр – 1981 мм; Температура до 200 0С; Давление трубное – 3,1 МПа; Давление межтрубное – 0,8 МПа; Поверхность теплообмена 3500м2. 2.8 Механический расчет [10] Цель расчета - определить толщину стенки аппарата. Исходные данные [9] Рабочее давление Р=19,0кгс/см2 Рабочая температура Среда: этилен, полиэтилен, водород. Материал основных частей А52FP1 Для удобства расчета разделяем аппарат на части; 2.8.1 Расчет обечайки Толщина стенки обечайки определяется по формуле S=Sp+c; S – толщина стенки обечайки; Sp- расчетная толщина стенки обечайки; с =2мм – прибавка на коррозию; Расчетная толщина стенки обечайки определяется по формуле

Р =186,2*104Па – рабочее давление; D=4420мм – внутренней диаметр обечайки;

цр=0,95 – расчетный коэффициент прочности сварного шва;

S = 20.75+2=22.75мм; Допустимое внутреннее избыточное давление рассчитывается по формуле (2.28).

2.8.2 Расчет эллиптического днища Толщина стенки эллиптического днища определяется по формуле S1=S1p+c; S1 – толщина стенки эллиптического днища; S1p- расчетная толщина стенки эллиптического днища; Расчетная толщина стенки эллиптического днища рассчитывается по формуле

R=3473мм – радиус кривизны в вершине днища;

S1=16,26+2=18,26мм; Допустимое внутреннее избыточное давление определяем по формуле

2.8.3 Расчет полусферического днища Толщина стенки полусферического днища находится по формуле S2=S2p+c; S2 – толщина стенки полусферического днища; S2p- расчетная толщина стенки полусферического днища; Расчетная толщина стенки полусферического днища определяется по формуле

R=0,5D=3658мм – радиус кривизны в вершине днища;

S2=17,13+2=19,13мм; Допустимое внутреннее избыточное давление находим по формуле

2.8.4 Расчет конической обечайки Расчет гладкой конической обечайки без тороидального перехода определяем по формуле Dk=D-1.4a1Sinб; S=18,6мм – толщина стенки конической обечайки; D=6420мм – диаметр; б – угол наклона стенки конической обечайки к стенки цилиндрической обечайки. б=9,53°; Определяем расчетную длину переходной части по формуле

Dк=6420-1,4*229,67*0,17=6365,34мм Допустимое внутреннее избыточное давление находим по формуле

2.9 Энерготехнологические ресурсы Расход энерготехнологических ресурсов для производства полиэтилена марки 276 представлен в таблице 2.7. Таблица 2.7 Расход энерготехнологических ресурсов для производства полиэтилена марки 276

2.10 Описание основного аппарата и режима его работы [3] Реактор (поз.1). Реактор предназначен для проведения газофазной полимеризации в псевдоожиженном слое в присутствии хроморганических катализаторов "S-9", представляет собой цилиндрический сосуд с расширенной верхней частью. Расширенная верхняя часть предотвращает унос псевдоожиженных частиц полиэтилена за счет снижения скорости газового потока. Внутри реактора на уровне нижнего фланца встроена решетка, которая служит для удержания слоя порошка полиэтилена. Решетка имеет 1360 отверстий диаметром 14,3 мм. Эти отверстия прикрыты металлическими уголками, которые предотвращают попадание порошка полиэтилена под решетку и улучшают распределение газа. Под решеткой установлен отбойный зонт, который служит для более равномерного распределения газа. Для очистки внутренней поверхности, а также для проведения внутреннего осмотра реактора оборудован четырьмя люками-лазами. Каждый люк-лаз имеет вставной стакан, необходимый для сглаживания внутренней поверхности реактора и предотвращения скопления порошка полиэтилена в полости люка-лаза, его спекания и образования агломерата. Давление в реакторе (поз.1) поддерживается на заданном уровне путем изменения степени открытия клапана, установленного на линии подачи свежего этилена. При превышении давления избыток газа сбрасывается через клапан на факел. Для контроля температуры по всей высоте реактора (поз.1) предусмотрены датчики температуры, регистрирующие температуру зон на многоточечном самописце. Предусмотрены также термокарманы для проведения контрольных замеров температуры в различных точках реактора. Для охлаждения циркуляционного газа на линии нагнетания компрессора (поз.10) предусмотрен водяной холодильник (поз.4). Производительность реактора регулируется количеством подаваемого катализатора путем изменения скорости вращения ротора питателя поз.6. Характеристика реактора (поз.1) представлена в таблице 1.1. Таблица 2.8 Характеристика реактора (поз. 1)

2.11 Технологический контроль производства Наименование места измерения параметров, средства контроля и контролируемые параметры представлены в таблице 2.9. Таблица 2.9 Технологический контроль

2.12 Перечень оборудования Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

, ,

,

,

,

Вт/(м2•К)

Вт/(м2•К) ;

; Па;

Па;