|

|

МЕНЮ

|

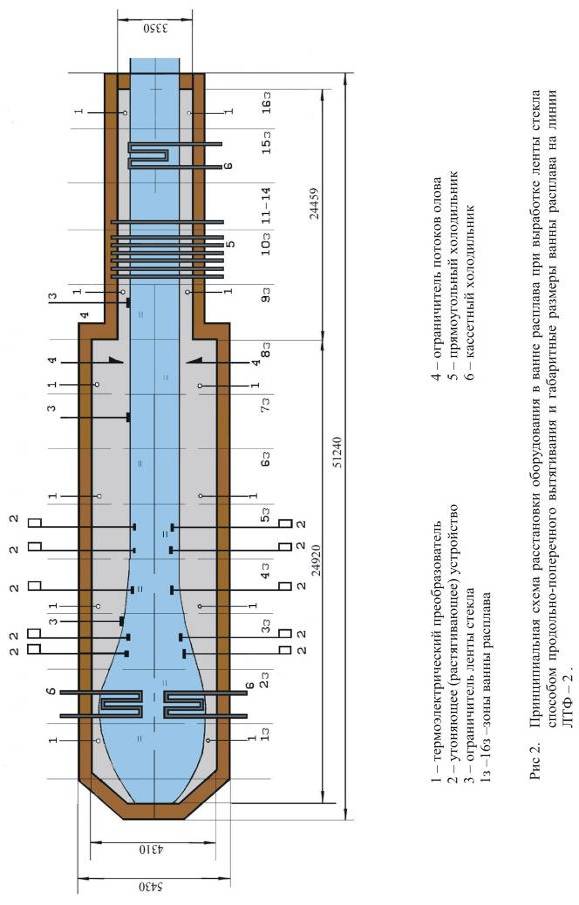

Курсовая работа: Технология производства листового стеклаСтанция получения азотно-водородной смеси (АВС) состоит из 8 установок АВУ-450 общей мощностью 3600м3/ч. Станция предназначена для выработки азотно-водородной смеси, которая содержит от 2 до 12% водорода, до 0,0005% кислорода, СО2 – 0,005%, СО – 0,01%, NO 0,0001%, содержание азота от 76 до86%. Давление на выходе со станции до 0,3кгс/см2 Природный газ и компрессорный воздух подается в цех АВС с давлением до 6кгс/см2. РДУКами (регулятор давления универсальный Казанцева) давление понижается и удерживается до рабочего давления 0,9кгс/см2. Далее газ очищается от примесей серы и сернистых соединений на сероочистках. Очищенный от сернистых соединений природный газ подают через инжекционную горелку в смеситель камеры сжигания. Туда же поступает и компрессорный воздух. Продукты сжигания из камеры подаются в конвектор, где происходит окисление окиси углерода до двуокиси углерода. После конвектора полученный газ проходит систему холодильников, циклонных каплеуловителей, где происходит отделение влаги от газа. Полученный газ подается на адсорберы для очистки от двуокиси углерода и оставшейся влаги. Защитная атмосфера должна отвечать следующим требованиям по содержанию газов и примесей: -азота – 99-84%; - водорода – 1-16%; - кислорода не более 0,0005%; - влаги – 0,001г/м3 или точка росы – минус 60оС. Азотно-кислородная станция (АКС) предназначена для получения азота высокой чистоты и оснащена 8 азотными установками типа А-0,6 с производительностью по азоту 600 м3/час при давлении 5 – 6 кгс/см2 (0,5 – 0,6 мПа) и периодической выдачи 50м3/час азота той же концентрации под давлением 11 – 13 кгс/см2. Получение азота происходит путем охлаждения воздуха с последующим разделением на азот и кислородную фракцию. Воздух, очищенный в воздушном фильтре от механических примесей и сжатый в компрессоре до давления Р=50 – 70 кгс/см2, после холодильника направляется в блок теплообменников, который состоит из двух параллельно работающих теплообменных аппаратов, имеющих по три секции: ожижительную, детандерную и основную – все три секции смонтированы друг над другом. В качестве обратного потока в первом теплообменнике используется отбросный газ (кислородная фракция после разделения с содержанием кислорода около 60%), во втором – 6-ти атмосферный продукционный азот. В секциях ожижителя воздух охлаждается до температуры +6-+15оС при этом основная масса содержащихся в воздухе паров воды конденсируется. Из ожижителей воздух поступает во влагоотделитель, где из воздуха выделяется сконденсированная капельная влага и затем периодически удалается через продувочный вентиль. После влагоотделителя воздух направляется в цеолитовый блок очистки. Очищенный воздух возвращается в детандерные секции блока теплообменников, где охлаждается до температуры около –50оС и разделяется на два потока: примерно 27% воздуха отбирается в турбодетандер, а оставшаяся часть дополнительно охлаждается в основных секциях теплообменников. В турбодетандере воздух расширяется до рабочего давления нижней колонны 8 11 кгс/см2 и за счет совершения внешней работы при расширении охлаждается до температуры около –90оС. Разделение воздуха происходит в аппарате двукратной ректификации. Ректификация в нижней колонне протекает при давлении 8 –11 кгс/см2, в верхней колонне при давлении 5-6 кгс/см2. Воздух поднимается вверх по колонне в виде насыщенного пара. Навстречу ему по тарелкам стекает жидкость из трубок конденсатора. В результате многократно повторяющегося процесса массообмена пара и жидкости на тарелках колонны происходит постепенное обогащение пара азотом, а жидкости - кислородом. В верхней части верхней колонны собирается чистый азот с концентрацией 0,0005% кислорода. Часть этого азота конденсируется в трубках верхнего конденсатора, образуя дополнительную флегму для орошения верхней колонны. Несконденсированный чистый азот из верхней колонны поступает в межтрубное пространство второго теплообменника, нагревается до температуры на 4-6оС ниже, чем температура входящего воздуха и в виде продукта направляется потребителю. Водородная станция предназначена для получения водорода и оснащена 8 электролизерами СЗУ-40 с производительностью по водороду 40м3/час каждый. Электролиз – это окислительно-восстановительный процесс, протекающий на электродах при прохождении постоянного электрического тока через водный раствор щелочи. Выделяющиеся при электролизе воды водород и кислород вместе с циркулирующим в системе электролитом поступает в разделительные колонки, которые предназначены для отделения газов от щелочи, охлаждения электролита и обеспечения его непрерывной циркуляции. Из разделительных колонок газы поступают в промыватели, где очищаются от щелочного тумана и охлаждаются. Из электролизных отделений водород поступает на очистку от кислорода, которая осуществляется на палладиевом катализаторе в контактном аппарате. На поверхности катализатора кислород, содержащийся в водороде, реагирует с водородом, образуя воду. Понижение в контактном аппарате температуры (температуры выходящего водорода) ниже 100оС недопустимо, т.к. становится возможной конденсация водяных паров на катализаторе. Перед подачей водорода на первую ступень осушки его необходимо охладить: для чего водород проходит холодильник и влагоотделитель. Первая ступень осушки водорода осуществляется в отрегенерированном адсорбере с силикагелем. Горячий водород проходит снизу вверх через слой силикагеля, десорбируя из него влагу. Далее водород охлаждается и через влагоотделитель идет на вторую ступень осушки, в предварительно отрегенерированный осушитель. Водород второй ступени осушки поступает в один из осушительных баллонов, заполненных цеолитом. В адсорберах второй ступени осушки осуществляется глубокая осушка водорода, а также очистка водорода от примесей СО и СН. Очищенный и осушенный водород через фильтры подается в газгольдеры, а оттуда потребителю. Содержание кислорода в газовом пространстве ванны не должно превышать 0,0008%, а содержание влаги не более 0,3г/м3, что соответствует точке росы не выше минус 30оС. Избыточное давление в ванне расплава должно быть не менее: - 2,5 – 0,3/+1 кгс/м2 на ЛТФ-1; - 2,0 кгс/м2 на ЛТФ-2; - 2,0 кгс/м2 на ЛТФ-4. Выход ленты из ванны расплава на валы печи отжига осуществляется через секцию примыкания (ЛТФ-1). Попадание кислорода воздуха через выходную щель предотвращается путем установки герметизирующих шторок над лентой стекла. На ЛТФ-2,4 вывод ленты из ванны расплава осуществляется с перегибом при поднятии ленты стекла на приемные валы шлаковой камеры. Высота подъема ленты стекла относительно уровня олова и поверхности приемного вала 35-40мм. Шлаковая камера предназначена для защиты выходного отверстия ванны расплава от проникновения окисляющих примесей (кислорода, сернистых соединений), и создания оптимальных температурных и физико-механических условий перевода ленты стекла с поверхности расплава олова на металлические валы. Приемные валы шлаковой камеры и печи отжига выставлены по радиусу, обеспечивающему равномерное распределение веса ленты стекла на несколько валов при ее выводе из ванны расплава. Камера состоит из металлического кожуха, который имеет две самостоятельные части: нижнюю и верхнюю, герметично приваренные к торцевым стенкам ванны расплава. Система герметизации шлаковой камеры состоит из специальных шлюзовых (графитовых) устройств в нижней части и трех регулируемых по высоте шторок в верхней части. В шлаковую камеру перед первым валом снизу подается 50-70м3 защитной атмосферы. В печь отжига с помощью перфорированных трубок между первыми двумя валами осуществляется подача сернистого газа – SO2, который служит для защиты нижней поверхности ленты стекла от повреждений. На нижней поверхности стекла образуется налет, представляющий собой аморфный безводный тонкозернистый Na2SO4. Сам факт образования на поверхности стекла Na2SO4 указывает на то, что процесс взаимодействия сернистого газа со стеклом сводится к извлечению щелочи из его поверхностного слоя. Налет, который образуется при температуре 600оС и ниже легко удаляется со стекла, оставляя его поверхность абсолютно прозрачной. При более высоких температурах он может вжигаться и тогда его трудно удалить даже при последующей полировке. СПОСОБ ПРОДОЛЬНО-ПОПЕРЕЧНОГО ВЫТЯГИВАНИЯ Вытягивающая сила лера, действующая в продольном направлении производит уменьшение ширины и толщины вытягиваемой ленты. Сочетание сил в реальном процессе приводит к тому, что увеличение скорости лера вызывает большее уменьшение ширины, чем толщины. Это явление ограничивает производство стекла тонких номиналов способом прямого вытягивания. Для получения увеличенной ширины ленты используется способ продольно-поперечного вытягивания. При этом подвижные элементы растягивающих машин (РУ) заглубляются в бортовые участки ленты и удерживают их на определенном расстоянии от борта ванны. Направление вращения вала машин совпадает с направлением движения ленты, но линейная скорость ролика меньше скорости ленты, что создает тормозящий эффект, усиливающий продольное вытягивание ленты. Используя несколько пар машин, установленных последовательно по длине ванны, возможно получить широкую ленту тонкого стекла. Скорость растягивающих машин определяется исходя из заданных ширины и толщины конечной ленты стекла. Температура олова в районе установки машин поддерживается на уровне 800-880оС. Способ продольно-поперечного вытягивания, помимо достижения большей конечной ширины ленты, дает возможность быстро изменять ширину и толщину ленты стекла. Каждая растягивающая машина должна иметь следующие механизмы: - подъема и опускания роликов относительно ленты стекла с ручным и электрическим приводом управления; -установки горизонтальности роликов; -разворота роликов в горизонтальной плоскости на определенный угол к продольной оси ванны; -перемещения машин перпендикулярно продольной оси ванны; -привода вращения роликов с заданной скоростью. Количество растягивающих устройств на линиях ОсОО «Интергласс» различно и зависит от скорости выработки, толщины ленты стекла : -на ЛТФ-1 от 1-ой до 5-и пар машин соответственно в 3, 4, 5, 6,7-ой зонах; -на ЛТФ-2 от 1-ой до 3-х пар машин соответственно в 3, 4 + 2 резервные в 5-ой зоне; -на ЛТФ-4 от 1-ой до 3-х пар машин соответственно в 3, 4-ой зонах. Для наблюдения за процессом формования ленты стекла ванна расплава должна оснащаться телевизионной аппаратурой. В системе наблюдения используют промышленные телевизионные установки. Положение ленты в ванне определяется путем оценки по телеэкрану размера свободных полос (расстояние от края ленты до роликов). Для регулирования потоков олова используют ограничители флажкового типа, устанавливаемые друг против друга с двух сторон ванны. Схема расстановки оборудования в ванне расплава представлена на рис. 2. ПОРОКИ СТЕКЛА, ВОЗНИКАЮЩИЕ В ВАННЕ РАСПЛАВА При выработке стекла флоат-способом протекают сложные физико химические процессы взаимодействия между расплавленным стеклом и оловом в условиях защитной атмосферы из смеси азота и водорода. Если содержание кислорода в олове превышает 0,005%, то при снижении температуры в конце флоат-ванны образуется двуокись олова SnO2, которая в виде точек небольшого размера (дросс) прилипает на нижней поверхности ленты стекла в зоне отрыва ленты стекла от расплавленного олова. Часть их переносится на валы печи отжига, вследствие чего на нижней поверхности стекла могут образовываться мелкие выколки. За время, которое лента стекла находится в контакте с оловом, поверхность стекла при наличии кислорода поглощает двухвалентное олово. При термической обработке флоат-стекла двухвалентное олово окисляется до четырехвалентного, и на поверхности стекла образуется голубоватый налет (блюм). Налет представляет собой скопление микроскопических морщинок, возникающих в результате расширения поверхностного слоя стекла в связи с поглощением кислорода. Во флоат-ванне, особенно в зоне низких температур, на поверхности олова, а также между лентой стекла и оловом всегда имеются окислы олова, что является причиной появления на поверхности стекла тончайшей пленки (матовости), которая уменьшает светопрозрачность стекла. Радикальное решение вопроса ликвидации пороков – блюма, дросса и матовости на нижней поверхности ленты стекла – состоит в полном исключении кислорода и серы из атмосферы флоат-ванны. В случае горения водорода, попадающего из ванны расплава за шибер, через неплотности в зоне контакта шибера с кладкой или в самой кладке, а также в случае попадания мелких частичек пористого огнеупора на поверхность стекломассы в зоне шиберов могут образовываться мельчайшие пузырьки, называемые «мошкой». Стекломасса содержит растворенную серу, кислород и его соединения. При контакте горячего стекла с расплавленным оловом сера и кислород, находящиеся в поверхностных слоях стекла, могут вступать во взаимодействие с оловом, образуя окислы и сульфид олова. Сера, находящаяся в олове, может взаимодействовать с водородом, содержащимся в атмосфере ванны, давая сероводород. Защитная атмосфера состоит в основном из азота и водорода. В ней имеются примеси кислорода, водяных паров и др. Назначение водорода – локализовать действие кислорода, который попадает в ванну через неплотности ванны расплава и со стекломассой. Повышение концентрации водорода в атмосфере более 4% в начале ванны и 6-8% в ее конце благоприятно сказывается на уменьшении содержания кислорода. Так как водород хорошо растворим в олове, олово пересыщается водородом и может выделять водород в виде пузырей на контакте со стеклом или огнеупором дна ванны расплава. В этом случае на нижней поверхности ленты стекла могут образовываться открытые пузыри. Поэтому в защитной атмосфере должно содержаться оптимальное количество водорода, обеспечивающее наиболее выгодные условия эксплуатации ванны расплава.

ОТЖИГ ЛИСТОВОГО СТЕКЛА Отжигом называют процесс устранения остаточных напряжений в стекле путем регулируемого охлаждения (по заданному режиму) от температуры формования до температуры цеха. Отжиг позволяет предотвратить образование временных напряжений, а остаточные напряжения - ослабить до величины, безопасной с точки зрения прочности изделий. В интервале температур (440-595оС), называемом интервалом стеклования, происходит преобразование стекла из вязко-текучего состояния в твердое (хрупкое). В этом же интервале происходят и основные изменения физических свойств стекла, в частности уменьшение коэффициента термического расширения примерно в два раза. При образовании перепада температур или его изменении в этом интервале в стекле возникают временные напряжения, которые релаксируют (уменьшаются) вследствие вязкого течения (смещения) слоев относительно друг друга, причем скорость релаксации достаточно велика (минуты) в высокотемпературной области и резко снижается (часы) – в низкотемпературной области. При температуре ниже 440оС напряжения в стекла остаются неизменными пока сохраняется вызвавший их перепад температур. После окончательного охлаждения стекла до температуры окружающей среды и исчезновения перепада температур, центральные слои стекла теоретически должны были бы изменить (уменьшить) собственные линейные размеры, но, поскольку стекло уже находится в хрупком состоянии и вязкое течение отсутствует, в нем возникают остаточные напряжения (упругие сокращения). Напряжения в стекле возникают также из-за химической или термической неоднородностей. Химическая неоднородность – это стекло другого химического состава и, соответственно, других химических свойств, чаще всего проявляющееся в виде свили. Предельный случай этого явления – это включения в стекле. Термическая неоднородность – это стекло, сформированное в другом термическом цикле стекловарения и обладающее отличающимися от основного стекла физико-химическими свойствами. Напряжения, возникающие вследствие неоднородностей, производственным отжигом не устраняются. Остаточные и временные напряжения в ленте стекла подразделяются на «торцевые», представляющие собой напряжения, распределенные по толщине стекла, и «плоскостные», представляющие собой напряжения, распределенные в плоскости ленты стекла по ее ширине. Последние («плоскостные») напряжения существенно влияют на целостность ленты, качество поперечного раскроя и отбортовку ленты. «Торцевые» напряжения всегда присутствуют в стекле любой толщины и любого размера и именно они, при всех остальных одинаковых параметрах, определяют качество раскроя листов стекла. На основании заданной величины «торцевых» остаточных напряжений рассчитывается температурная кривая листового стекла и, соответственно, длина печи отжига. Режим отжига зависит от состава и свойств стекла, размеров и толщины изделий. Чтобы определить этот режим, нужно установить две его крайние точки, т.е. тот интервал температур, внутри которого возникают и релаксируют остаточные напряжения. Эти крайние температуры отвечают значениям вязкости стекла 1012 Па х с (ВТО – высшая температура отжига) и 1014 Па х с (НТО – низшая температура отжига). Режим отжига должен обеспечивать величину остаточных напряжений, определяемую исходя из значения двойного лучепреломления, до 10нм/см на 1мм толщины стекла. Для получения заданной величины остаточных напряжений стекла медленно охлаждается в интервале температур ответственного отжига. Режим отжига листового стекла включает три стадии: -предварительное охлаждение до ВТО (600(610)-570оС); -ответственный отжиг – это медленное охлаждение до НТО (570-510оС); -ускоренное охлаждение (510-60оС). Из ванны расплава лента стекла попадает в печь отжига (лер). Печь отжига предназначена для транспортирования и равномерного охлаждения ленты стекла по заданному режиму от температуры 600оС до 50оС. Процесс отжига является неотъемлемой частью общего технологического процесса выработки листового стекла и полностью определяет качество раскроя ленты стекла и отдельных листов на заданные заготовки. Для отжига флоат-стекла применяют печи отжига с принудительной циркуляцией воздуха в воздуховодах и интенсивным охлаждением ленты стекла ниже температуры 250оС на открытом рольганге при помощи воздушного душирования. Тоннель печи отжига состоит из отдельных секций, выполненных из листовой стали. Секции соединены между собой болтами. Внутренний каркас туннеля (в зонах нагревателей) изготовлен из жаропрочной стали, в остальных зонах из обычной стали. Для теплоизоляции печи используют каолиновую или минеральную вату (рабочая температура до 750оС), которым заполняют пространство между наружным и внутренним металлическими кожухами. Система транспортирования ленты стекла состоит из металлических и асбестированных валов. В зоне ответственного отжига устанавливаются валы из жаропрочной стали. Система транспортирования ленты должна обеспечивать синхронность движения отдельных частей рольганга во всем диапазоне скоростей выработки ленты стекла. Охлаждение ленты осуществляется муфельной и воздухоструйной системами. Система электронагрева обеспечивает разогрев перед пуском и плавную настройку термического режима печи отжига во всем диапазоне нагрузок. Температура в печи отжига поддерживается: -на ЛТФ-1 в1-ой секции 585+10 оС, в 8-ой секции 475 +10оС -на ЛТФ-2 в «0» зоне 580+15 оС, в 8-ой зоне 310+10 оС (в зависимости от толщины вырабатываемого стекла) -на ЛТФ-4 в 1-ой зоне 590+20оС, в 8-ой зоне 360+20 оС ( в зависимости от толщины вырабатываемого стекла) Система КИП и автоматики обеспечивает стационарный контроль температуры по зонам печи и скорости транспортирования ленты стекла. Печь отжига обеспечивается системой автоматического переключения приводов на питание от аккумуляторной батареи. Для защиты нижней поверхности ленты стекла от возможных повреждений предусматривается: -подача сернистого газа в начале печи отжига; -установка графитовых устройств для снятия скопления «дросса» с валов конвейера печи отжига; -периодическая выемка первых валов и полирование их поверхности. § 2.4 РЕЗКА И УПАКОВКА СТЕКЛА После отжига лента стекла подвергается резке, упаковке и отгрузке. Надрез ленты производится с помощью роликов из твердых сплавов, закрепленных в специальных устройствах. По мере необходимости производится замена и заточка режущих роликов. Ролики не должны иметь отклонений от правильной геометрической формы, должны иметь определенный угол заточки, подобранный для каждой толщины стекла. Для более толстого стекла следует применять ролики с большим углом заточки, чем для тонкого стекла. Нормальной следует считать резку при соблюдении следующих условий: -рез по стеклу должен быть ровный; -не должна образовываться стеклянная стружка и пыль; -стекло должно разламываться по линии реза без образования сколов и т.п.; -рез должен наноситься при равномерной, постоянной скорости движения стеклореза; -наклон стеклореза при его движении не должен изменяться; -рез должен наноситься при постоянном давлении ролика на стекло; -резка должна проводиться стеклорезом, смоченным в керосине. Маркировка нарезанного стекла осуществляется в соответствии с требованиями нормативной документации (ГОСТ 111-2001). Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.