|

|

МЕНЮ

|

Курсовая работа: Розрахунок барабанної сушарки для сушіння сульфату амонію топочними газамиОтримуємо:

Щільність паливного газу визначимо за формулою:

де Мі – мольна маса компоненту, tп – температура палива, υ0 – мольний об’єм газу. Підставивши у формулу значення отримаємо:

Кількість тепла, що виділяється при спалюванні 1 кг газу:

Маса газів, що подається до барабану у розрахунку на 1 кг палива, що горить визначається загальним коефіцієнтом надлишку повітря α, необхідного для горіння палива та розбавлення топочних газів до температури 130°С. Значення α знаходять з рівнянь теплового та матеріального балансів:

де η – ККД топки (дорівнює 0,95); сп – теплоємність палива при 20°С, (дорівнює 1,34 кДж/(кг* К)); І0 – ентальпія свіжого повітря, кДж/кг; іс.г. – ентальпія сухих газів, кДж/кг; х0 – вологовміст свіжого повітря, кг/кг; іп=r0+спtвп, r0 – теплота випаровування води при 0°С, 2500 кДж/кг; сп – середня теплоємність водяної пари, 1,97 кДж/(кг* К); температура пари на вході у барабан tвп=130°С. Для розв’язання цього рівняння необхідно розрахувати кількість вологи, що утвориться при згорянні газу. Перерахуємо об’ємні долі компонентів у масові:

Кількість вологи, що утвориться при згорянні 1 кг палива дорівнює:

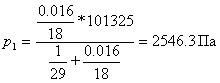

Вологовміст свіжого повітря знаходимо по даних вологості повітря φ0=70%, та температурі tпов=20°С за формулою:

де Р – атмосферний тиск (101 кПа); рвп – парціальний тиск насиченої водяної пари при 20°С, (2340 Па). Звідси:

Ентальпія атмосферного повітря визначається по формулі: І0 = (1,01 + 1,97 * х0) * tпов + 2500 * х0 (3.9) або І0 = (1,01 + 1,97 * 0,01) * 20 + 2500 * 0,01 = 46,5 кДж/кг Коефіцієнт надлишку повітря знаходимо з рівняння (3.7):

Загальна питома маса сухих газів, що утворюються при згорянні 1 кг палива та розбавлені топочних газів повітрям до температури 130°С дорівнює [3]:

Питома маса водяної пари у газовій суміші при спалюванні 1 кг палива:

Вологовміст газів на вході у барабан сушарки:

Ентальпія газів на вході у барабан сушарки:

3.2.2 Розрахунок необхідної кількості теплоти на сушіння У процесі сушіння тепло витрачається на нагрівання та випаровування вологи, нагрівання матеріалу, та непродуктивні втрати теплоти у оточуюче середовище. З рівняння теплового балансу сушіння:

Для теоретичної сушарки Δ=0. Для реальної сушарки:

де qм – питома витрата тепла на нагрівання матеріалу; qвтр – втрати тепла у оточуюче середовище віднесені до 1 кг випареної вологи. Згідно з ОСТ 26-01-450-78 приймаються для барабанних сушарок у межах 85 – 120 кДж/кг. Приймаємо qвтр = 120 кДж/кг.

де tм/, tм// - температура матеріалу на вході та на виході з сушарки.

Звідси за формулою (3.15):

Ентальпія водяної пари на виході з сушарки:

де tг.к. – температура газів на виході з сушарки.

Ентальпія вологих газів на виході з барабану сушарки:

Звідси:

Вологовміст газу на виході з барабану:

В процесі сушіння волога з матеріалу випаровується та уноситься агентом сушіння. При цьому вологовміст газів збільшується з х1 до х2 [1]. Тому:

Витрата теплоносія:

Витрата тепла на сушіння:

Витрата паливного газу:

З цього

3.3 Визначення розмірів сушильного барабану Основні розміри сушильного барабану вибирають виходячи з об’єму сушильного простору. Цей об’єм складається з об’єму, необхідного для прогріву матеріалу до температури при котрій починається інтенсивне випаровування (Vп), та об’єму необхідного для процесу випаровування вологи (Vc). Об’єм простору в який випаровується волога може бути знайдений з модифікованого рівняння масопередачі:

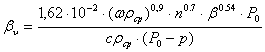

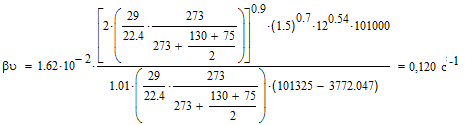

де Δхср’- середня рухаюча сила масопередачі, кг/м3; Кυ - об’ємний коефіцієнт масопередачі. Якщо рух матеріалу та агенту сушіння прямоточний, то коефіцієнт масопередачі Кυ чисельно рівний коефіцієнту масовіддачі βυ. Для барабанної сушарки коефіцієнт масовіддачі βυ може бути розрахований за емпіричним рівнянням:

де ρср – середня цільність сушильного агенту, кг/м3; с – теплоємність сушильного агенту при середній температурі в барабані (1 кДж/кг*К); β – коефіцієнт заповнення барабану матеріалом (12%); Р0 – тиск при якому проводиться процес, Па; р – середній парціальний тиск водяної пари, Па; n – частота обертів барабану, об/хв. приймаємо n=1,5 об/хв; ω – швидкість газового потоку в барабані, м/с. Середня щільність сушильного агенту при середній температурі в барабані розраховується за формулою:

Середню температуру знаходимо як середньоарифметичну між температурою сушильного агенту на вході (t1) та на виході (t2) з сушарки:

Тоді за (3.26):

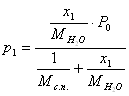

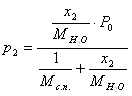

Розрахуємо середній парціальний тиск парів води у барабані по значеннях вологовмісту на вході та на виході з барабану:

Значення парціальних тисків розрахуємо за формулами:

Звідси

Згідно (3.28):

Маючи усі вихідні дані розрахуємо коефіцієнт масовіддачі βυ за (3.25):

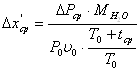

Рухаючу силу масопередачі Δхср’ визначимо через рівняння:

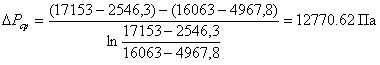

Де ΔРср – середня рухаюча сила масопередачі, Па. Її можна розрахувати за рівнянням:

Для прямоточних сушарок ΔРб = р1* - р1 – рухаюча сила в началі процесу та ΔРм = р2* - р2 - рухаюча сила наприкінці процесу. р* - тиск водяної пари над вологим матеріалом.( р1*= 17153 Па; р2*= 16063 Па). Звідси:

Розрахуємо рухаючу силу масопередачі Δхср’ за (3.30):

Об’єм простору необхідний для процесу випаровування знаходимо за (3.24):

Об’єм необхідний для прогріву матеріалу знаходимо з модифікованого рівняння теплопередачі:

де Qп – витрата тепла на прогрів матеріалу, кВт; Кυ - об’ємний коефіцієнт теплопередачі, кВт/м3*К; Δtср – середня різниця температур теплоносія та матеріалу. Витрата тепла Qп дорівнює:

де t – температура матеріалу на вході в сушарку; θ – температура матеріалу на виході, см – теплоємність сухого сульфату амонію. Отже:

Об’ємний коефіцієнт теплопередачі знаходимо за емпіричним рівнянням:

Звідси:

Для розрахунку Δtср необхідно знайти температуру, до якої охолодиться сушильний агент віддаючи тепло матеріалу сушіння. Цю температуру можна знайти з рівняння [3]:

де tх – шукана температура. Звідки:

Підставляючи розраховані значення у (3.32) отримуємо:

Звідси об’єм сушильного простору барабану:

Відношення довжини барабану до його діаметру повинно знаходитися у межах 3,5÷7. Приймаємо L/D = 5. З формули:

Звідси діаметр барабану:

Довжина барабану:

За ОСТ 26-01-437 – 85 вибираємо барабан сушарки 1200×6000 мм. Об’єм його сушильного простору 6,78м3 [4]. Визначимо швидкість газів в барабані за формулою:

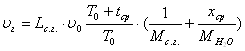

де βн – коефіцієнт заповнення барабану насадкою; υг – об’ємна витрата вологого сушильного агенту на виході з барабану, м3/с. Він дорівнює:

де хср – середній вологовміст сушильного агенту, кг/кг сухого. Розраховується як середньоарифметичне між х1 та х2:

Тоді:

Швидкість газів в барабані:

Перевіримо, чи є дана швидкість припустимою, виходячи з того, що кристали сульфату амонію більші 0,35 мм не повинні виноситися током газів з барабану. Швидкість уносу рівну швидкості витання знайдемо з формули:

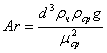

де μср – в’язкість газу при середній температурі, (рівна 0,022 мПа*с); ρср –щільність агенту сушіння при середній температурі; d – діаметр часток матеріалу; Ar – критерій Архімеду, рівний:

де ρч – щільність часток матеріалу.

Звідси:

Розрахуємо критерій Архімеду з (3.39):

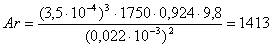

Швидкість витання:

Вона є меншою за фактично розраховану швидкість газів у барабані ωд=2,23 м/с, тому розрахунок основного обладнання закінчуємо [1]. Кількість матеріалу, що знаходиться у сушарці:

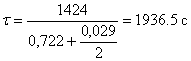

Час перебування матеріалу у барабані:

Кут нахилу барабану розраховується за формулою:

звідси

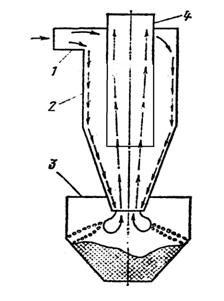

4 РОЗРАХУНОК ДОПОМІЖНОГО ОБЛАДНАННЯ барабанна сушарка сульфат амоній 4.1 Розрахунок циклону Для очищення газу, що виходить з барабану сушарки від захопленого пилу сульфату амонію використовується циклон (рис. 4.1). У циклоні через виникнення відцентрових сил, внаслідок закручування газового потоку, що тангенціально увійшов до циклону у вхідний патрубок 1, частки пилу прижимаються до стінок апарату 2 та зсипаються у бункер пилозбірник 3, а очищений газ виходить з циклону через відхідний патрубок 4 [6].

Рисунок 4.1 - Циклон Для розрахунку циклону необхідні наступні дані: - витрата газу при робочих умовах: Qp = 2,02 м3/с; - щільність газу: ρг=1,02 кг/м3; - динамічний коефіцієнт в’язкості газу: 22*10-6 Па*с. Задамося типом циклону ЦН – 24, виконаним НИИОГаз та визначимо оптимальну швидкість газу в апараті за [6]: ωопт= 4,5 м/с Визначимо необхідну площу перерізу циклону, м2:

За формулою:

визначимо діаметр циклону, м:

Згідно з ГОСТ 9617-67 приймаємо циклон діаметром 800 мм. Розрахуємо дійсну швидкість газів в циклоні:

звідси

Перевіримо, як вона відрізняється від оптимальної. Розбіг не повинен перевищувати 15 %:

Розрахуємо коефіцієнт гідравлічного опору:

де к1 = 1,05 - поправочний коефіцієнт на діаметр циклону [6]; к2 = 1 - поправочний коефіцієнт на запиленість газу, що прийнята 1 г/м3. Звідси:

Розрахуємо гідравлічний опір обраного циклону за формулою:

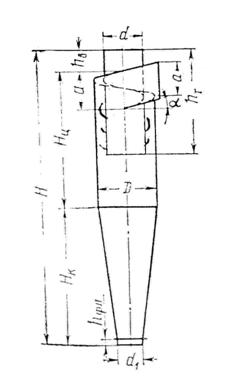

Конструктивні параметри обраного циклону: діаметр циклону D – 0,8 м внутрішній діаметр вихлопної труби (0,59D), d – 0,45 м внутрішній діаметр пиловипускного отвору (0,3D), d1 - 0,23 м кут нахилу кришки та вхідного патрубку, a - 24° висота вхідного патрубку (1.11D), а - 0,84 м висота вихлопної труби (2,11D), hт - 1,6 м висота циліндричної частини циклону (2,11D), Hц - 1,6 м висота конусу циклону (1,75D), Hk - 1,3 м висота зовнішньої частини вихлопної труби (0,4D), hв - 0,3 м загальна висота циклону (4,26D), H – 3.25 м. Циклон НЦ-24 та схема основних розмірів зображена на рисунку 4.2

Рисунок 4.2 – Схема циклону НЦ-24 4.2 Розрахунок відцентрового вентилятору „Хвостовий” вентилятор встановлюється наприкінці гідравлічної мережі для транспорту газів з сушарки до атмосфери. Обираючи тип вентилятора необхідно врахувати втрати тиску в гідравлічної мережі та те, що сушарка повинна роботати при розрідженні 250 Па. Вихідні данні для розрахунку: Витрата газу: 2,02 м3/с; Длина трубопроводу: 15 м; Трубопровід має 4 повороти на 90°, 2 засувки та 1 вентиль. Гідравлічний опір циклону: 693 Па; Розрідження у барабані сушарки: 250 Па. Для розрахунку гідравлічного опору трубопроводу необхідно визначити діаметр. Його можна визначити знаючи швидкість газів у трубопроводі за формулою:

де Vг – витрата газу, м3/с; ω0 – прийнята швидкість газів у трубопроводі, м/с. Приймаємо її за [3] 10м/с. Звідси:

Приймаємо найближчий за типорозміром газохід 529×5. Дійсна швидкість газу в трубопроводі:

Визначимо режим руху газу через критерій Рейнольдсу:

де r - густина повітря кг/м3; μ - динамічна в’язкість повітря при фактичних умовах, Па*с. Тоді:

Отже режим руху турбулентний та визначення коефіцієнту тертя можливе за формулою:

де λ – коефіцієнт тертя; ε – відносна шорсткість трубопроводу. Її можна визначити через формулу:

де Δ – абсолютна шорсткість, мм. Розрахуємо 4.10:

Звідси

Розрахуємо сумарний коефіцієнт місцевих опорів що є у гідравлічній системі:

де x1 – коефіцієнт місцевого опору на вхід до труби x1 = 0,5 ; n – кількість поворотів на 90° n = 2 ; x2 - коефіцієнт місцевого опору на поворот 90° x2 = 1,1 ; x3 – коефіцієнт місцевого опору на засувку x3 = 0,15; x4 – коефіцієнт місцевого опору на вентиль x4 = 0,29 x5 – коефіцієнт місцевого опору на вихід з труби x5 = 1 [3]; Тоді:

Сумарні втрати тиску у газоході розраховуються по формулі:

Вони складуть:

Загальну втрату тиску у гідравлічній системі „хвостового” вентилятору можна розрахувати за формулою:

звідси

Теоретичну потужність електродвигуна вентиляторної установки розраховується по формулі:

Звідси:

Потужність на валу електродвигуна розраховують по формулі:

де hв – к.к.д. вентилятору, 71%; hп – к.к.д. передачі, 100%; hе – к.к.д. електродвигуна, 87% [3]. Тоді:

Встановлену потужність електродвигуна з урахуванням пускових перевантажень знаходимо по формулі: Nвст = b * N, (4.15) де b - коефіцієнт запасу потужності [3]. Знаходимо: Nвст = 1,1 * 3,35 = 3.7 кВт Виходячи з розрахованих втрат тиску та потужності двигуна можна обрати відцентровий вентилятор В-Ц14-46-5К-02, що має наступні характеристики: - об’ємна витрата газу: Q =3,67 м3/с; - напір: Н = 2360 Па; - частота обертів робочого колеса вентилятора: n = 24,1 c-1; - к.к.д. вентилятора: η=0,71; та обладнати його двигуном АО2-41-2 номінальною потужністю 5,5 кВт [3]. ВИСНОВКИ У результаті виконання курсового проекту був проведений розрахунок барабанної сушарки для сушіння сульфату амонію топочними газами. Проведено ознайомлення із фізико-хімічними аспектами процесу, розглянуто конструкції різних апаратів для конвективного сушіння сипких матеріалів. У розрахунковій частині проекту наведені матеріальні, теплові розрахунки барабанної сушарки, що використовує топочні гази як сушильний агент. Витрата теплоносія на сушку становить L.= 6561 кг/год, витрата паливного газу на сушку становить Gп = 17,2 кг/год, випаруємої вологи 103,1 кг/год. Виконаний конструктивний розрахунок барабанної сушарки. Для встановлення обраний сушильний барабан діаметром 1,2 м, та довжиною 6 м, з об’ємом сушильного простору V = 6,78м3. Маса барабану 8300 кг. Частота обертів n = 1,5 хв-1. Тривалість сушіння сульфату амонію у сушарці становить t = 1936,5 с. Кут нахилу барабану 5,4о. Проведено розрахунок та вибір циклону. До встановлення прийнято циклон НДІОГазу типу ЦН - 24 діаметром D = 0,8 м. Гідравличний опір циклону становить DР = 693 Па. По результатах гідравлічного розрахунку прийнятий до встановлення відцентровий вентилятор марки В-Ц14-46-5К-02, що обладнаний двигуном АО2-41-2. ВИКОРИСТАНІ ДЖЕРЕЛА 1. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. Л.: Химия, 1991. – 296 с. 2. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Госхимиздат, 1961. – 830с. 3. Основные процессы и аппараты химической технологии/Под ред. Ю.И. Дытнерского. – М.: Химия, 1991. – 494 с. 4. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. – 576 с. 5. Сажин Б.С. Основы техники сушки. – М.: Химия, 1984. – 320с. 6. Справочник по пыле- и золоулавливанию/ Под ред.: Русанова А.А. – изд. 2-е, перераб. И доп. – М.: Энергоатомиздат, 1983. – 312с. |

Страницы: 1, 2

(3.7)

(3.7) (3.25)

(3.25) та

та  (3.29)

(3.29)

(3.30)

(3.30) (3.31)

(3.31)

(3.38)

(3.38) (3.40)

(3.40)

(3.43)

(3.43)

(4.6)

(4.6)