|

|

МЕНЮ

|

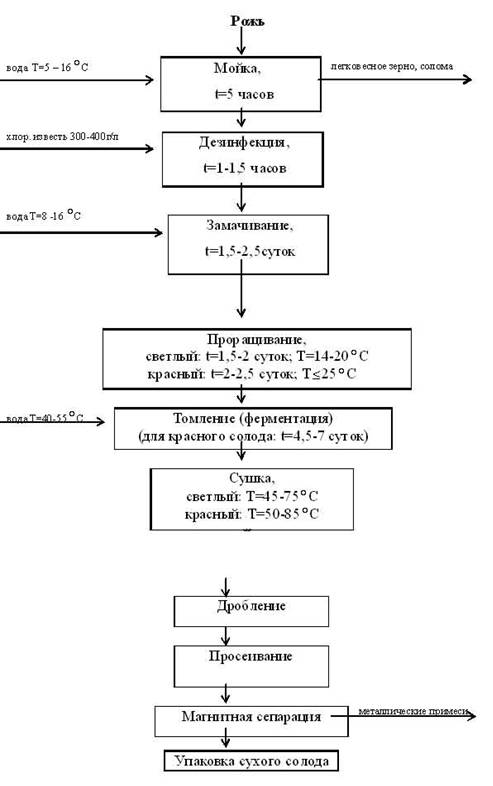

Курсовая работа: Разработка разделов бизнес-плана дрожжевого комбинатадрожжи хлебопекарные прессованные по ГОСТ 171-81; дрожжи хлебопекарные сушеные по ГОСТ 28483-90; дрожжи кормовые сушеные; хлебобулочные изделия; слабоалкогольные напитки; виноградные и плодово-ягодные вина; солод ржаной сухой по ГОСТ 29272-92. В связи с увеличением покупательского спроса на хлеб высших сортов с применением ржаного солода и для удовлетворения потребностей в этом сырье хлебопекарной промышленности РБ, в 2002 г. был разработан и реализован инвестиционный проект производства ржаного солода размолотого. Применяемый в хлебопечении солод ржаной сухой получают путём проращивания семян ржи с последующей сушкой при разных температурах (процессы производства солода ферментированного и не ферментированного различаются периодом томления и температурой сушки) и размолом. Солод ржаной не только улучшает качество хлеба, но и придаёт ему характерный вкус, увеличивает питательные свойства. 2. Анализ технического уровня и организации производства и труда 2.1 Анализ производственных мощностей Мощность цеха по производству сухого ржаного солода в настоящее время используется на 98%, что подтверждается расчетом коэффициента интенсивности загрузки оборудования (Ки): Ки = Пф/Ппл (2.1) где Пф - фактическая производительность оборудования, т/год; Ппл - паспортная производительность оборудования, т/год. Ки = 1080/1100=0,98 Считается, что при Ки = (0,85÷1,0) имеет место полное или достаточно полное использование производственной мощности. В рассматриваемом случае Ки = 0,98 - это свидетельствует о том, что мощность оборудования практически полностью используется. 2.2 Использование и состояние основных производственных фондовСтепень использования оборудования во времени определим из следующего соотношения: Кисп = Тэфф/ Ткал (2.2) где Тэфф - эффективный фонд времени работы оборудования, ч.; Ткал - календарный фонд времени работы оборудования, ч. Кисп = 1856 /2920=0,64 Величина эффективного фонда времени Тэфф определяется вычитанием из календарного фонда времени работы оборудования (2920 ч) выходных и праздничных дней и годового простоя оборудования в ремонте (188 ч). Количество часов годового простоя оборудования в ремонте определяется суммой часов простоя оборудования в текущем ремонте (144 ч) и на технологическое обслуживание (24 ч). Капитальный ремонт в планируемом году не проводится. Удельный вес прогрессивного оборудования на предприятии составляет 28,3%. Данная величина является низкой, что обусловлено большой долей устаревшего оборудования. Наибольший удельный вес 49% и 24,8% на предприятии занимает, соответственно, оборудование со сроком службы от 10 до 20 лет и свыше 20 лет, это свидетельствует об изношенности оборудования, что негативно сказывается на производстве продукции: снижается производительность и качество. Удельный вес нового оборудование со сроком до 5 лет составляет 9,44%, что также является очень низким показателем. Для повышения конкурентоспособности предприятия необходимо внедрение прогрессивных технологий производства, модернизация оборудования. 2.3 Состояние материально-технического обеспеченияДля оценки состояния материально-технического обеспечения рассчитаем материалоёмкость продукции (Мёмк), которая определяет эффективность использования материальных ресурсов: Мёмк = МЗ/ВП (2.3) где МЗ - материальные затраты на производство продукции, руб. /т. ВП - выпуск продукции в оптовых ценах предприятия, руб. /т. Мёмк = 501512/1117700 =0,448 руб. /руб. Расчет основывается на данных калькуляции себестоимости продукции за 2006 год. Удельный вес материальных затрат в себестоимости продукции равен: УМЗ=МЗ*100/С (2.4) где С - полная себестоимость продукции, млн. руб. УМЗ=501512*100/1510578=33,2% Затраты на 1 руб. товарной продукции, руб. /руб., рассчитываем по соотношению (2.5): З1 руб. = СТП/ТП (2.5) где СТП - себестоимость товарной продукции, млн. руб.; ТП - стоимость товарной продукции в оптовых ценах, млн. руб. З1 руб. = 1,510578/1,117700=1,351 руб. /руб. Проанализировав уровень материалоёмкости продукции, удельный вес материальных затрат, можно сделать вывод, что уменьшение этих показателей положительно скажется на эффективности деятельности предприятия. 2.4 Степень обеспеченности кадрами На предприятии планирование численности имеет цель установить оптимальную потребность в работниках различных профессий, необходимых для обеспечения выполнения производственного процесса. Совершенствование структуры управления, предусматривающее мероприятия по удешевлению управленческого аппарата, механизации счётных работ и т.д., приведёт к высвобождению численности служащих, некоторых профессий вспомогательных рабочих. Планируется прирост объёмов производства получить за счёт роста производительности труда. К основным источникам комплектования кадрами относятся высшие, средние специальные, профессионально - технические заведения (осуществляется на основе договоров), отделения занятости Фрунзенского района г. Минска, размещение информации о вакансиях в РВК г. Минска. Прирост численности на производстве не планируется. Прием на работу производится исключительно взамен уволенных с завода работников. Для уменьшения количества увольняемых по сокращению численности и сохранения подготовленных специалистов осуществляется перевод их на высвобождающиеся места с последующей переподготовкой. 2.5 Уровень производительности труда и эффективности организации заработной платыРассчитаем производительность труда по следующей формуле: ПТ=ТП/Ч (2.6) где ТП - товарная продукция, тыс. руб.; Ч - численность работающих, чел. ПТ=1117700*1080/26=46,42 млн. руб. /чел. В основе организации заработной платы работников на предприятии лежит тарифная система, заключающаяся в умножении ставки первого разряда на соответствующий тарифный коэффициент. Формы и системы оплаты труда применяются самостоятельно. Размер оплаты каждого работника определяется в соответствии с Единой тарифной сеткой работников Республики Беларусь и присвоенными разрядами согласно ЕТКС (Единого тарифно-квалификационного справочника) и КСД (квалификационных справочников должностей служащих) с учетом квалификации и образования. Таблица 2.1 Тарифные ставки рабочих ОАО “Дрожжевой комбинат” на август 2007г. рабочие всех подразделений

На предприятии создаются все условия для рабочего персонала по выполнению качественной и безопасной работы: контролируются и регулируются метеорологические условия производственной среды, рабочим выдаются средства индивидуальной защиты, предусмотрены различные мероприятия по защите работников от воздействия производственного шума и вибраций, производится освещение производственных помещений в соответствии с СНиП 11-4-79. Кроме социального аспекта это позволяет повысить качество работы, а как следствие и качество выпускаемой продукции. На основании проведенного анализа технико-экономического уровня производства можно сделать вывод о наличии недостатков и диспропорций - так называемых "узких" мест, которые являются основанием для разработки организационно-технических мероприятий по повышению эффективности производства: высокий физический и моральный износ основного оборудования; низкое качество продукции; высокая материалоемкость продукции. 3. План организационно-технического развития предприятия Для дальнейшего роста объемов производства, снижения себестоимости продукции, необходимо выполнить следующие работы: приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе что приведёт к увеличению выпуска продукции на 5%; замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое. Рассмотрим эти мероприятия и рассчитаем все необходимые показатели, для того, что бы подтвердить целесообразность их внедрения. Годовой объем производства - 1080 т. Себестоимость 1 т готовой продукции 1510578 руб., в том числе расходы общепроизводственные расходы - 62600 руб, внепроизводственные расходы - 3330 руб, общехозяйственные расходы - 57280 руб, отпускная цена 1 т готовой продукции 1117700 руб. 1. Приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе планируется произвести 01.10 планируемого года. В результате производительность увеличится на 5%. Величина инвестиций предполагается 10 млн. руб. Норма амортизации 11%. Объем производства после введения: 1080*0,05+1080=1134 т, Сумма условно - постоянных расходов при новом объеме производства на 1 т: (62600+3330+57280) * 1080 /1134 =117342,8 руб., Сумма расходов на 1 т изменилась: 123210-117342,8 =5867,2 руб., Амортизационные отчисления на 1 т продукции составляют: 10000000*0,11/1134=970,0 руб., Экономия условно-годовая на 1 т составляет: (1510578- (1510578-5867,2 +970,0)) * 1134 =5553424,8 руб., Экономия на конец года: 5553424,8*3/12=1388356,2руб., Период окупаемости: 10000000/5553424,8=1,8 года 2. Замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое. Замену планируется провести 01.11 планируемого года. В результате сокращается число обслуживающего персонала на 3 человека. Заработная плата одного рабочего 502486,5 руб. Величина инвестиций 10 млн. руб. Норма амортизации 11%. Амортизационные отчисления на 1 т составляют: 0,11*10000000/1080= 1018,5 руб. /1 т, Расходы уменьшаются за счет уменьшения отчислений на заработную плату на 1 т: 3*502486,5 /1080=1395,8 руб., Экономия условно-годовая составляет: (1510578- (1510578-1395,8 +1018,5)) *1080=407484 руб., Экономия на конец года составляет: 407484*2/12=67914 руб., Период окупаемости: 10000000/407484=24,5 года Таблица 3.1 Мероприятия по повышению эффективности производства

4. План маркетинга При обосновании проекта по производству ржаного солода производились исследования рынка, согласно которым было определено, что потребности в солоде только по г. Минску составляют 1100-1500 тонн в год (90-125 тонн в месяц), что составляет 25-30 5 от возможных потребностей по стране. Прогнозируемые потребности хлебопекарной промышленности составляют 3200-5000 тонн в год. Согласно экспертной оценке специалистов пищевой промышленности республики, производственные мощности ОАО "Дрожжевой комбинат" и дополнительное предложение солода на рынок в размере 100 тонн в месяц (1100-1200 тонн в год) позволяет удовлетворить текущие потребности хлебокомбинатов г. Минска. Солод разрабатывается несколькими предприятиями других отраслей страны из местных хлебных ресурсов. Специализированных крупных производств не имеется. Спрос хлебопекарной отрасли в солоде в настоящее время покрывается, поскольку резкого роста выработки высококачественных сортов ржаного хлеба не наблюдается, хотя потребности населения в нём опережают производство. На данный момент основная доля солода (80-85%) реализуется внутри страны, так как объёмы производства его на предприятии не покрывают даже внутриреспубликанские потребности. Однако экспорт солода, прежде всего на Россию, является перспективным направлением деятельности. Основным конкурентом ОАО "Дрожжевой комбинат" следует рассматривать ОАО "Брянскпиво" - крупнейший производитель ржаного ферментированного (красного) и не ферментированного (белого) солода в России и СНГ. Белорусские производители солода в качестве конкурентов не рассматриваются, так как они удовлетворяют только текущие потребности хлебопекарной промышленности. ОАО "Брянскпиво" является основным поставщиком ржаного солода, который используется для приготовления хлеба ржаного (ГОСТ 2077-84), а также для производства концентрата квасного сусла. На рынке солода ржаного ферментированного (красного) и не ферментированного (белого) основные усилия направлены на достижение таких качественных параметров, которые позволят расширить поставку его в российские регионы, так как достигнутые параметры пока не в полной мере отвечают запросам некоторых потребителей, несмотря на то, что по ценовому фактору эта продукция конкурентоспособна и в целом имеет здесь потребительский спрос. Проведенное маркетинговое исследование рынка дальнего зарубежья по солоду позволяет рассматривать этот рынок как реальное стратегическое направление сбыта данной продукции. Проблемой являются высокие затраты на производство и сбыт солода, в т. ч. транспортные издержки при реализации на дальние расстояния. Ценовая политика предприятия строится на принципах конкурентоспособности и безубыточности. Принцип безубыточности предполагает установление цен на выпускаемую продукцию таким образом, чтобы покрыть все издержки предприятия. Принцип конкурентоспособности предполагает установление конкурентоспособных цен на основе анализа маркетинговых исследований. Гибкая политика ценообразования позволит предприятию закрепить и расширить свою долю на потребительском рынке, увеличить прибыль, своевременно решать оперативные задачи, связанные с реализацией продукции. 5. План производства продукции 5.1 Описание продукции и технологии ее производства Технологический процесс солода ржаного сухого включает следующие стадии: мойку и дезинфекцию ржи; замачивание ржи; проращивание ржи; ферментацию (томление) солода; сушку солода; дробление и просеивание солода; магнитная сепарация; упаковку сухого солода. 5.1.1 Мойка и дезинфекция ржиМойку и дезинфекцию ржи проводят в замоченном чане водой с температурой 5-160С. Замоченный чан заполняют зерном в течении 2-х часов. В процессе мойки зерна, начиная с загрузки периодически (1 раз в полчаса в течении 2-3 мин) осуществляется интенсивное перемешивание зерна воздухом (борбатирование). Зерно моют до тех пор пока из ловушечного кармана не потечёт чистая вода. Блок-схема технологического процесса производства солода ржаного сухого

Затем добавляют дезинфицирующий раствор, 3-4 минуты борбатируют воздухом и оставляют в покое на 1-1,5 часа. В качестве дезинфицирующих веществ применяются перманганат калия из расчёта 30-40 г на тонну зерна или хлорная известь 300-400 г/т. Страницы: 1, 2, 3, 4, 5, 6, 7, 8 |

|||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.