|

|

МЕНЮ

|

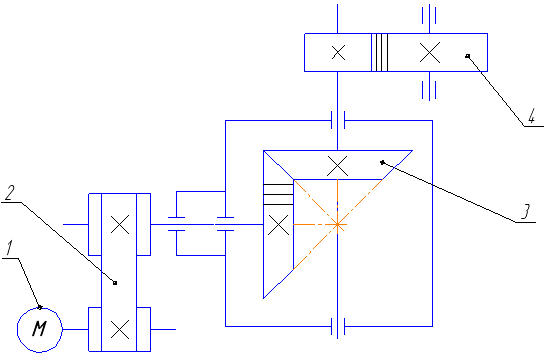

Курсовая работа: Расчет электрического приводаКурсовая работа: Расчет электрического привода1. Задание на курсовой проектПривод состоит из следующих основных частей (рисунок 1.1): 1 – электродвигатель; 2 – клиноременная передача; 3 – конический редуктор с прямыми зубьями; 4 – открытая зубчатая пара с прямыми зубьями.

Рисунок 1.1 – Кинематическая схема привода Исходные данные:

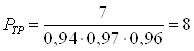

Тип ремня – клиновой. Тип зуба конической и цилиндрической передач – прямой. 2. Кинематический расчет привода2.1 Подбор приводного электродвигателяОпределим требующую мощность электродвигателя /1, с. 5/

где

где

Примем Перегрузка

составляет Для того чтобы размеры редуктора, открытой и ременной передач были средними, примем двигатель марки AИР132М4 с синхронной частотой вращения 1500 об/мин /1,2/ (таблица 1). Таблица 2.1.1 – Характеристика принятого электродвигателя

Определим номинальную частоту вращения вала электродвигателя

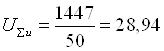

2.2 Определение передаточных чисел приводаОпределим исходное суммарное передаточное число привода

где

По рекомендациям /1, с. 7/ подберем передаточные числа привода. Примем

Определим

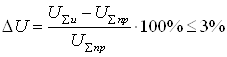

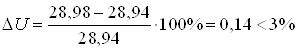

разницу между расчетными исходным

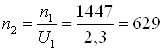

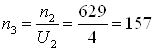

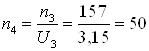

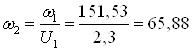

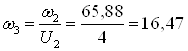

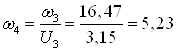

2.3 Определение частот вращения и угловых скоростей на валах привода

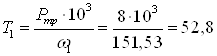

2.4 Определение вращающих моментов и мощностей на валах привода

Для удобства просмотра кинематический расчет сведем в таблицу (табл. 2.4.1) Таблица 2.4.1 – Результат кинематического расчета

3. Расчет закрытой конической передачиИндексы валов привода, которые предложены в кинематическом расчете, поменяем следующем образом, вал который является входным (быстроходным) в редуктор будет иметь индекс «1», а выходной (тихоходный) – индекс «2», это связано с удобством ведения расчета. 3.1 Материалы зубчатых колес и способ упрочнения зубьевС целью сокращения номенклатуры материала для шестерни и колеса выбираем одну и ту же сталь – 40Х. Назначаем для шестерни и колеса твердость рабочих поверхностей зубьев – НB 300 /3, с. 129/ с термической обработкой – улучшение. 3.2 Определение допускаемых напряженийРасчет зубчатых

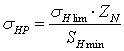

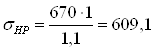

передач на прочность выполняют по допускаемым контактным 3.2.1 Допускаемое контактное напряжение Допускаемое контактное напряжение, не вызывающее опасной контактной усталости материала

где

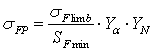

3.2.2 Допускаемое изгибное напряжение Допускаемое напряжение изгиба при расчете на прочность

где

3.3 Определение параметров передачи3.3.1 Внешний делительный диаметр колеса ведомого колеса

где

Для

прирабатывающейся передачи (НВ<350)

где

Коэффициент

Примем

стандартное значение При одинаковой

твердости поверхностей ширину венца шестерни принимаем равной ширине венца

колеса 3.3.3 Число зубьев передачи Число зубьев колеса

Число зубьев шестерни

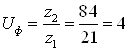

Определим фактическое передаточное число

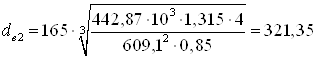

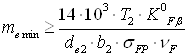

Отклонение от заданного передаточного числа отсутствуют. Минимальное значение внешнего окружного модуля зубьев определим из условия прочности при изгибе /3, с. 147/

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

кВт.

кВт. ,

, .

. ;

; – что допустимо.

– что допустимо. об/мин;

об/мин; об/мин;

об/мин; об/мин;

об/мин; рад/с;

рад/с; рад/с;

рад/с;  рад/с.

рад/с. Нм;

Нм; ,

, МПа.

МПа. ,

, мм.

мм.

,

,