|

|

МЕНЮ

|

Курсовая работа: Расчет ректификационной колонны для разделения смеси ацетон-вода с ситчатыми тарелками3. Материальный баланс колонны 3.1 Производительность колонны по дистилляту и кубовому остатку Таблица 2. Температуры кипения и молекулярные массы разделяемых компонентов

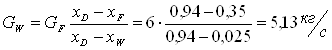

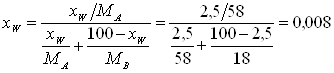

Обозначим массовый расход дистиллята GD кг/с, кубового остатка через GW кг/с, тогда

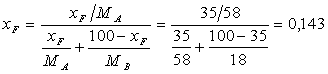

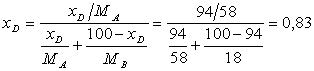

Питание: Дистиллят: Кубовый остаток: Относительный мольный расход питания

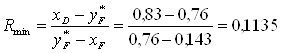

3.2 Расчет оптимального флегмового числа

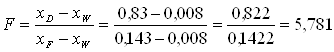

Рис.2. Кривые равновесия при П=760 мм рт. ст.: 1 - ацетон-вода; 2 - четыреххлористый углерод-ацетон. Минимальное число флегмы

Где

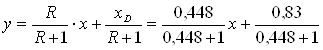

Уравнения рабочих линий а) верхней (укрепляющей) части колонны

б) нижней (исчерпывающей) части колонны

4. Определение скорости пара и диаметра колонны 4.1 Определение скорости пара в колонне Средние концентрации жидкости а) в верхней части колонны

б) в нижней части колонны

Средние уравнения пара находим по уравнениям рабочих линий: а) в верхней части колонны

б) в нижней части колонны

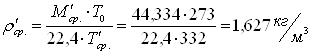

Средние температуры пара определяем по диаграмме t-x,y: а) при б) при Средние мольные массы и плотности пара: а)

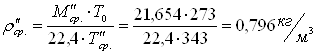

б)

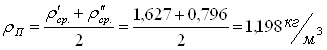

Средняя плотность пара в колонне

Температура в верху колонны при xD=0,83 равняется 57оС, а в кубе-испарителе при xW=0,008 она равна 97оС. Плотность жидкого ацетона при 57оС Принимаем среднюю плотность жидкости в колонне

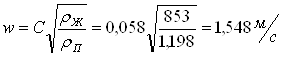

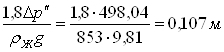

Определяем скорость пара в колонне

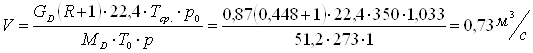

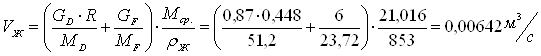

где С - коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости. Объемный расход проходящего через колонну пара при средней температуре

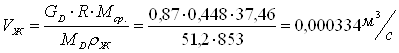

Где МD - мольная масса дистиллята, равная:

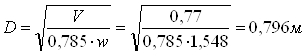

Диаметр колонны

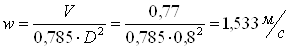

По каталогу-справочнику "Колонные аппараты" [4] D=800 мм. Тогда скорость пара в колонне будет

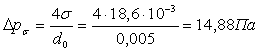

По ОСТ 26-01-108-85 определяем: Диаметр колонны - 800 мм. Расстояние между тарелками - 300 мм. Высота сливного порога - 25 мм. Диаметр отверстия - 5 мм. Шаг - 15 мм. Исполнение - 1. Материал для изготовления - углеродистая сталь ВСт3сп. 5. Гидравлический расчет тарелок Принимаем следующие размеры ситчатой тарелки: диаметр отверстий d0=5мм, высота сливной перегородки hп=25мм. Свободное сечение тарелки 8% от общей площади тарелки. Площадь, занимаемая двумя сегментными переливными стаканами, составляет 20% от общей площади тарелки. Гидравлическое сопротивление тарелки в верхней и нижней части колонны по уравнению:

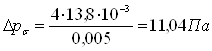

а) Верхняя часть колонны. Гидравлическое сопротивление сухой тарелки

где

где Сопротивление парожидкостного слоя на тарелке

Высота парожидкостного слоя

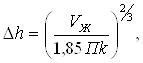

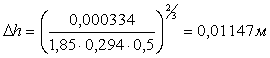

Величина Δh - высоту слоя над сливной перегородкой рассчитываем по формуле

где VЖ - объемный расход

жидкости, м3/с; П - периметр сливной перегородки, м;

Объемный расход жидкости в верхней части колонны

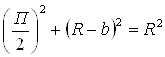

где Периметр сливной перегородки П находим, решая систему уравнений

где R=0,2м - радиус тарелки; 2/3Пb - приближенное значение площади сегмента. Находим, что П=0,294м; b=0,064м.

Высота парожидкостного слоя на тарелке

Сопротивление парожидкостного слоя

Общее гидравлическое сопротивление тарелки

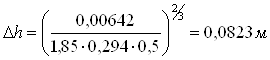

б) Нижняя часть колонны

Общее гидравлическое сопротивление тарелки в нижней части колонны

Проверим, соблюдается ли при расстоянии между тарелками h=0,3м необходимое для нормальной работы тарелок условие

Для тарелок в нижней части колонны, у которых гидравлическое сопротивление больше, чем у тарелок в верхней части

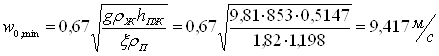

Следовательно, вышеуказанное условие соблюдается: Проверим равномерность работы тарелок - рассчитаем минимальную

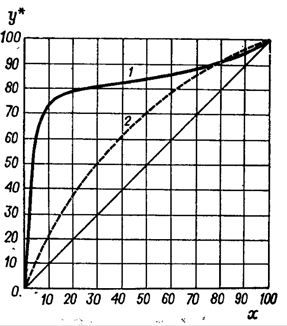

скорость пара в отверстиях

Рассчитанная скорость 6. Определение числа тарелок и высоты колонны 6.1 Расчет к. п. д. тарелок а) наносим на диаграмму у-х рабочие линии верхней и нижней

части колонны и находим ступени изменения концентрации nТ.

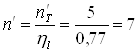

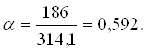

В верхней части колонны Число тарелок рассчитываем по уравнению

Для определения среднего к. п. д. тарелок

Тогда:

По графику находим

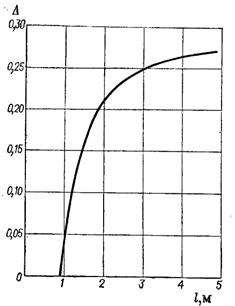

По графику (рис.3) находим значение поправки на длину пути

Рис.3. Зависимость поправки Δ от длины пути жидкости на тарелке l. Для сравнения считаем средний к. п. д. тарелки

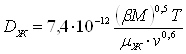

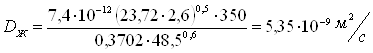

Предварительно рассчитаем коэффициент диффузии:

В этом случае

Коэффициент диффузии

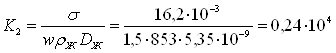

Безразмерные комплексы

Средний к. п. д. тарелки

6.2 Расчет числа тарелокЧисло тарелок: в верхней части колонны

в нижней части колонны

Общее число тарелок n=11, с запасом n=15, из них в верхней части колонны 9, а в нижней 6 тарелок. Высота тарельчатой части колонны

Общее гидравлическое сопротивление тарелок

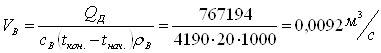

7. Тепловой расчет установки Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе

Здесь

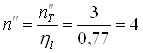

где rA и rВ - удельные теплоты парообразования ацетона и воды при 77оС. Расход теплоты, получаемой в кубе-испарителе от греющего пара

Здесь тепловые потери Qпот. Приняты в размере 3% от полезно затрачиваемой теплоты; удельные теплоемкости взяты соответственно при tD=57оС; tW=97оС; tF=67оС; температура кипения исходной смеси tF определена по рис.1. Расход теплоты в паровом подогревателе исходной смеси

Здесь тепловые потери приняты в размере 5%, удельная теплоемкость

исходной смеси

где удельная теплоемкость дистиллята

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка

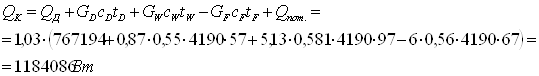

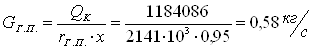

где удельная теплоемкость кубового остатка Расход греющего пара, имеющего давление Pабс. =2,5МПа и влажность 5%: а) в кубе-испарителе

где rГ.П. =2141·103Дж/кг - удельная теплота конденсации греющего пара; б) в подогревателе исходной смеси

Всего: 0,58+0,53=1,11 кг/с или 4,0 т/ч. Расход охлаждающей воды при нагреве ее на 20оС а) в дефлегматоре

б) в водяном холодильнике дистиллята

в) в водяном холодильнике кубового остатка

Всего: 0,0208м3/с или 75м3/ч. Заключение Рассчитали ректификационную колонну для разделения смеси ацетон - вода подаваемый расход 6 кг/с, необходима колонна с диаметром D=800мм, высота тарельчатой части колонны 4,2м, общее гидравлическое сопротивление 0,05МПа с ситчатыми тарелками, количество которых 15 штук, расстояние между тарелками - 300мм, высота сливного порога - 25мм, диаметр отверстия - 5мм, при этих данных к. п. д. тарелки 0,58 производительность дистиллята 0,87. Материал для изготовления колонны - углеродистая сталь ВСт3сп. Список использованной литературы 1. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. - Л.: Химия, 1991. - 352с. 2. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 2006. - 576с. 3. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. М.: Госхимиздат, 1962. - 546 с. 4. Электронный ресурс - http://spetsmashservis. narod.ru/katalog_kolon.html |

Страницы: 1, 2

,

,

,

,

-

отношение плотности парожидкостного слоя (пены) к плотности жидкости, принимаемое

приближенно равным 0,5.

-

отношение плотности парожидкостного слоя (пены) к плотности жидкости, принимаемое

приближенно равным 0,5.

и динамический коэффициент

вязкости смеси μ при средней температуре в колонне, равной 77oC. При этой температуре

давление насыщенного пара ацетона

и динамический коэффициент

вязкости смеси μ при средней температуре в колонне, равной 77oC. При этой температуре

давление насыщенного пара ацетона  . Динамический коэффициент вязкости

ацетона при t=77 oC равен

0,2·10-3Па·с, воды 0,3702·10-3Па·с. Принимаем:

. Динамический коэффициент вязкости

ацетона при t=77 oC равен

0,2·10-3Па·с, воды 0,3702·10-3Па·с. Принимаем: