|

|

МЕНЮ

|

Курсовая работа: Расчет и проектирование привода тяговой лебедки для транспортирования ЛА на стартовой площадкеКурсовая работа: Расчет и проектирование привода тяговой лебедки для транспортирования ЛА на стартовой площадкеМинистерство образования и науки УкраиныНациональный аэрокосмический университет им Н.Е. ЖуковскогоХАИ Кафедра 202 Пояснительная записка к курсовому проекту Дисциплина - “Конструирование машин и механизмов” Расчет и проектирование привода тяговой лебедки для транспортирования ЛА на стартовой площадке Исполнитель: студент группы 432 А.В. Герасимчук Руководитель: преподаватель Ф.Ф. Кузьминов Харьков - 2005 Реферат Страниц 52, рисунков 16, таблиц 2. Данный проект является первой конструкторской работой. Работа является завершающим этапом в цикле базовых общетехнических дисциплин. Основными задачами являются: 1. расширить и углубить знания, полученные при изучении предшествующих курсов; 2. усвоить принцип расчета и конструирования типовых деталей и узлов; 3. ознакомиться с ГОСТами и т.п. В ходе курсового проекта были спроектированы привод тяговой лебедки для транспортирования ЛА по стартовой площадке, рассчитаны планетарные прямозубые цилиндрические передачи двухступенчатого цилиндрического редуктора, проведены проверочные расчеты шестерни и колеса прямозубой цилиндрической передачи, а также быстроходного и тихоходного валов, болтовых соединений. В ходе расчетов были разработаны следующие чертежи: сборочный чертеж двухступенчатого цилиндрического редуктора и его основных узлов, чертеж тихоходного вала, чертеж зубчатого колеса, чертеж барабана и компоновочный чертеж привода. Шестерня, сателлит, межосевое расстояние, модуль, делительный диаметр, условие соосности, вал, болтовое соединение, трос, водило, шлицевое соединение. Исходные данные

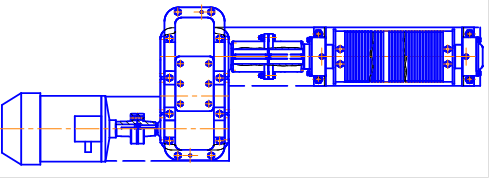

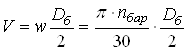

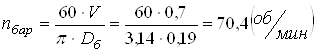

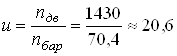

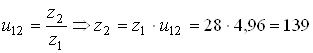

Рис.1 – Схема привода тяговой лебедки для транспортирования ЛА на стартовой площадке Усилие в тросе Окружная скорость

барабана Режим работы Срок службы Длина троса Тип смазки – окунанием. Редуктор по схеме – Л-1033. Содержание Реферат Исходные данные Введение Список условных обозначений, символов, сокращений 1. Определение основных параметров сборочного узла 1.1 Определение мощности двигателя и элементов исполнительного органа 1.2 Определение разрывного усилия и выбор диаметра барабана 1.3 Определение передаточного отношения редуктора 2. Расчет прямозубой цилиндрической передачи I-ой ступени 2.1 Проектировочный расчет 2.1.1 Подбор материалов 2.1.2 Определение числа циклов перемены напряжений колеса и шестерни 2.1.3 Определение допускаемых напряжений 2.1.3.1 Определение контактных допускаемых напряжений 2.1.3.2. Определение изгибных допускаемых напряжений 2.1.3.3 Определение предельных допускаемых напряжений 2.1.4 Определение коэффициентов расчетной нагрузки 2.1.5Определение начального (делительного) диаметра шестерни 2.1.6 Определение модуля зацепления 2.2 Проверочный расчет 2.2.1 Проверка передачи на контактную выносливость 2.2.2 Проверка зубьев передачи на изгибную выносливость 2.2.3 Проверка на контактную и изгибную прочность при действии максимальной нагрузки 2.2.4 Определение геометрических и других размеров колеса и шестерни 3. Расчет прямозубой цилиндрической передачи II-ой ступени. 3.1 Проектировочный расчет 3.1.1 Подбор материалов 3.1.2 Определение числа циклов перемены напряжений колеса и шестерни 3.1.3 Определение допускаемых напряжений 3.1.3.1 Определение контактных допускаемых напряжений 3.1.3.2 Определение изгибных допускаемых напряжений 3.1.3.3 Определение предельных допускаемых напряжений 3.1.4 Определение коэффициентов расчетной нагрузки 3.1.5Определение начального (делительного) диаметра шестерни 3.1.6 Определение модуля зацепления 3.2 Проверочный расчет 3.2.1 Проверка передачи на контактную выносливость 3.2.2 Проверка зубьев передачи на изгибную выносливость 3.2.3 Проверка на контактную и изгибную прочность при действии максимальной нагрузки 3.2.4 Определение геометрических и других размеров колеса и шестерни 4. Расчет барабана 5. Проектировочный и проверочный расчет некоторых деталей и узлов 5.1 Тепловой расчет 5.2 Проверка по критерию "теплостойкость"5.3 Расчет валов [6]5.3.1 Расчет валов на сложное сопротивление5.3.2 Расчет валов на выносливость[1] 5.3.2.1 Расчет быстроходного вала на выносливость 5.3.2.2 Расчет тихоходного вала на выносливость 5.4 Расчет подшипников на долговечность.5.5 Расчет шпоночного соединения 5.6 Проверочный расчет болтового соединения5.7 Расчет корпуса редуктора 6. Компоновка и разработка чертежа редуктораЗаключениеСписок используемой литературыВведениеРедукторами называются механизмы, состоящие из передач зацепления с постоянным передаточным отношением, заключенные в отдельный корпус и предназначенные для понижения угловой скорости выходного вала по сравнению с входным. Редуктор - неотъемлемая составная часть современного оборудования. В приводах общемашиностроительного назначения, разрабатываемых при курсовом проектировании, редуктор является основным и наиболее трудоемким узлом. Основная цель этого курсового проекта по технической механике – привить студенту навыки конструкторского труда: умение самостоятельно, на основании заданной схемы, выбрать конструкцию механизма, обосновать ее расчетом и конструктивно разработать на уровне технического проекта. Список условных обозначений, символов, сокращений

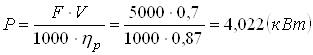

1. Определение основных параметров сборочного узла 1.1Определение мощности двигателя и элементов исполнительного органаМощность двигателя определяется, как

где

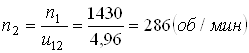

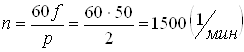

Частота вращения магнитного поля, создаваемого статором электродвигателя:

где

Подбираем двигатель по

Частота вращения с учетом

скольжения

1.2Определение разрывного усилия и выбор диаметра барабанаОпределяем разрывающее

усилие на тросе с коэффициентом запаса

По

|

| Элемент передачи | Заготовка | Марка стали |

Термо- обработка |

|

|

Твердость сердцевины | Твердость поверхности не менее | Базовое число циклов |

| шестерня | поковка | 40ХН |

Улучше- ние |

850 | 750 | HB 230-305 | HRС45-48 |

|

| колесо | -//-// | -//-//- | -//-//- | -//-//- | -//-//- | -//-//- | HRC40-45 |

|

2.1.2 Определение числа циклов перемены напряжений колеса и шестерни

Числа циклов перемены напряжений шестерни и колеса:

![]()

![]()

где ![]() и

и ![]() - количество контактов зубьев

шестерни и колеса соответственно за один оборот (принимаем их равными 1).

- количество контактов зубьев

шестерни и колеса соответственно за один оборот (принимаем их равными 1).

2.1.3 Определение допускаемых напряжений

2.1.3.1 Определение контактных допускаемых напряжений

![]() ,

,

где ![]() - предел контактной

выносливости

- предел контактной

выносливости

![]() - коэффициент безопасности для

поверхностно-уплотненных зубьев (цементация) равен 1,1.

- коэффициент безопасности для

поверхностно-уплотненных зубьев (цементация) равен 1,1.

![]() - коэффициент, учитывающий

шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса

шероховатости: для 5-го класса -

- коэффициент, учитывающий

шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса

шероховатости: для 5-го класса - ![]() .

.

![]() - коэффициент долговечности, так

как

- коэффициент долговечности, так

как ![]() и

и ![]() то

то

![]()

Принимаем окружную

скорость ![]() ,

тогда для открытых передач

,

тогда для открытых передач ![]() для

для ![]()

![]() .

.

.

.

В качестве расчетного

значения принимаем ![]() .

.

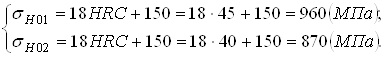

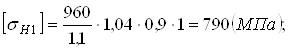

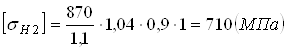

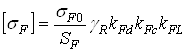

2.1.3.2 Определение изгибных допускаемых напряжений

,

,

так как ![]() и

и ![]() , то

, то ![]() .

.

Коэффициент безопасности при работе зубьев на изгиб

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

, ,

,

,

,  .

. .

. .

.

.

.