|

|

МЕНЮ

|

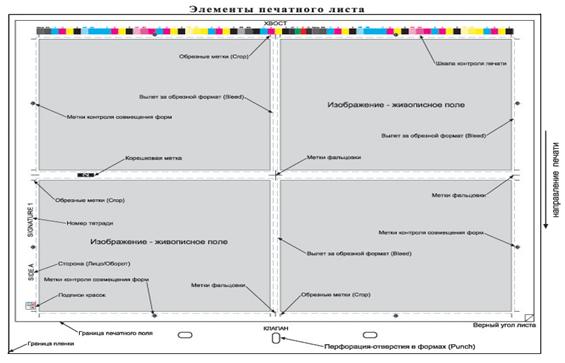

Курсовая работа: Проектирование технологии печатных процессов переиздания книги9. Организация выходного контроля качества печатной продукцииКачество готовой продукции определяется по шкалам оперативного контроля с помощью денситометра и спектрофотометра. Денситометр — самый распространенный и необходимый прибор в типографии. Существуют два вида денситометров — для измерений в проходящем и в отраженном свете. Первый используется для измерений на стадии допечатных процессов, второй — при печати. В общем случае денситометр можно назвать измерителем силы света, отраженного или прошедшего через объект. Существуют денситометры, вычисляющие не только оптическую плотность, но и другие параметры печати, например, краскоперенос и растискивание. Обычно растискивание определяется на соответствующих полях шкалы оперативного контроля или, что более точно, на оттиске, полученном с тестовой формы, которая включает вместо двух–трех элементов, полный набор элементов с шагом 1% в светах и тенях и c шагом 10% в полутонах. Таким образом, с помощью денситометра определяем и контролируем режимы функционирования оборудования, например, давление в печатной паре или взаимодействие красочных слоев. Важнейшие параметры прибора (геометрия измерения, угол наблюдения, диаметр измерительной аппертуры, тип источника света, показатель отношения к белизне) должны быть точно и однозначно определены до начала работы и зарегистрированны при проведении измерений. Как правило, сравнение результатов различных приборов невозможно в силу разницы вышеперечисленных параметров, поэтому целесообразно калибрование всех систем только по основному прибору. Все это в равной степени относится и к спектрофотометру. Спектрофотометр — прибор для исследования спектрального состава по длинам волн электромагнитных излучений в оптическом диапазоне, нахождения спектральных характеристик излучателей и объектов, взаимодействовавших с излучением, а также для спектрального анализа и фотометрирования. Основное назначение спектрофотометров в полиграфической отрасли — проведение точной линиаризации и калибровки процессов печати. Спектрофотометр представляет собой прибор, регистрирующий, в отличие от денситометра, истинную информацию о цвете. При этом видимый спектр излучения делится на большое число диапозонов (например, 30), после чего в каждом отдельном диапозоне с помощью фотоприемника производится измерение интенсивности. С помощью спектрофотометра можно измерять и такую характеристику триадной печати, как баланс по серому (Gray Balance). Для достижения высокого качества печати баланс серого должен постоянно контролироваться и не сильно отклоняться от установленного. Баланс по серому определяется по специальному элементу шкалы для оперативного контроля печати. Ранее этот параметр контролировался «на глаз», но теперь ряд приборов может измерять баланс серого, выдавая при этом информацию о необходимости добавить или убавить тот или иной базовый цвет. Спектрофотометр на производстве может применятся и для работы с красками Pantone, например, с помощью спектрофотометра можно за несколько секунд подобрать ближайший Pantone-цвет для заданного образца, без использования бумажных альбомов. С помощью спектрофотометра также можно оценить один из важнейших параметров при подписании заказов — ∆E, характеризующий отклонение цветового тона на оттиске от эталона (цветопробы), подписанного заказчиком. Шкала оперативного контроля — контрольная шкала, которая содержит тест-элементы для оценки процессов растискивания, скольжения, двоения, подачи краски, точности совмещения красок, воспроизведения светов и теней и прочих процессов печати. Шкала расположена, как правило, на обрезном поле печатного листа, как представлено на рисунке 1.

Рисунок 1 - Расположение шкалы оперативного контроля на печатном листе Контрольные шкалы и стандарты печати стали разрабатываться в 60-х гг. прошлого века, а относительно широкого распространения достигли в 80-х (лишь самые передовые типографии вроде «Правды» использовали контрольные шкалы уже в 70-х гг.). До этого во многих типографиях не существовало даже соответствующей стандартам триады красок. Процессы цветоделения, смешения красок производились вручную, и неудивительно, что в результате страдал цветовой охват. Теперь все, начиная от цвета красок и заканчивая величиной растискивания растровых точек, стандартизовано, и появился смысл в объективной оценке результатов. Для ее облегчения и существуют контрольные шкалы. По контрольным шкалам печатного процесса контролируется: 1. В печатном аппарате: растискивание, скольжения, точность градационной передачи, чёткости воспроизведения мелких деталей оттиска. 2. В красочном и увлажняющем аппаратах: равномерность наката краски на сплошную поверхность формы и подачи краски из красочного ящика, двойное и тройное наложение красок, баланс: «по-серому», краска–вода. 3. Бумагопроводящую систему: правильность работы самонаклада, совмещение по секциям [7]. Существует масса различных параметров печатного процесса, которые можно и нужно контролировать, следовательно, множество соответствующих контрольных элементов. Но не все они нужны при оперативном контроле. В большинстве случаев полноценная шкала содержит следующие элементы: 1) 100% поля красок (сплошные красочные слои). Их столько, во сколько красок печатается тираж. Служат для контроля общей подачи краски. Оптические плотности измеряются денситометром по сплошным красочным слоям и сравниваются со стандартами, существующими для данной краски. В результате измерений печатник узнает, все ли краски подаются равномерно, какой не хватает, и может «долить» ее до получения нужного значения. Значения оптической плотности первичных цветов на оттисках, отпечатанных триадными красками, соответствующие европейским нормам, должны совпадать с указанными в ОСТ 29.6680 приведеными в таблице 13. Таблица 13 – Денситометрические нормы печатания

Оптическую плотность плашки на оттиске измеряют денситометрами и при этом обязательно учитывают белизну бумаги. По технологическим инструкциям на процессы офсетной печати допустимые отклонения для зональных плотностей по цветным краскам при печатании на мелованной бумаге составляют ±0,05D, в остальных случаях — ±0,1D. Если при печати значения плотности плашек ниже рекомендуемых, изображение будет ненасыщенным и менее контрастным, если выше — получится «жирный» оттиск с заваленными тенями и очень насыщенными плашками, изображение станет темнее и уменьшится его контраст. 2) Поля треппинга (т. н. бинарные наложения, или бинарные плашки). Эти элементы позволяют оценить наложение двух красок друг на друга. Показатель важен для печати «по сырому», когда за печатью одной краской сразу следует печать другой, т. е. для многокрасочных многосекционных машин, особенно для офсетных. Поля треппинга представляют собой наложение плашек двух цветов: для триадной печати это синий (C+M), зеленый (C+Y), красный (M+Y). Поля треппинга могут быть подписаны «trapping». . Рекомендуемые значения треппинга представлены в таблице 14. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.