|

|

МЕНЮ

|

Курсовая работа: Проектирование мотор-редуктора·

отверстие ·

·

9.3.7 Допуски (мм) ·

отверстие ·

·

9.3.8 Предельные зазоры (мм) ·

·

·

·

9.3.9 Допуск посадки (мм) ·

·

9.4 Шероховатость поверхностей валов Поверхности валов должны иметь шероховатость, указанные в таблице 9.1. Таблица 9.1 Шероховатость поверхностей валов

10. Выбор способа смазки и смазочного материала для всех узлов мотор-редуктора 10.1 Смазывание зубчатой передачи Смазывание зубчатых передач служит для: уменьшения потерь мощности на трение, снижения скорости износа трущихся поверхностей передач, предохранения от заедания, защиты от коррозии, отвода теплоты и продуктов износа от трущихся поверхностей, уменьшения шума. Для смазки передач при окружных скоростях до 12,5 м/сек применяем картерное смазывание: в картер заливают масло, образующее масляную ванну. Вязкость масла выбирают тем выше, чем больше нагрузка и меньше скорость. По таблице 2.10 [2] выбираем рекомендуемый сорт индустриального масла соответствующей вязкости (И-Г-А-46). Зубчатые колеса рекомендуют погружать

в масло на глубину 4…5 модулей. При низких скоростях допускается погружение до

0,25 диаметра колеса. Принимаем 10.2 Смазывание подшипников Если смазывание разбрызгиванием невозможно из-за малых окружных скоростей зубчатых колес (менее 4 м/сек), применяют пластичную смазку, например ЦИАТИМ-201 ГОСТ 6267-74, ЛИТОЛ-24 ГОСТ 21150-87. При этом виде смазки подшипников в подшипниковых узлах предусматривают некоторое пространство для заполнения смазкой (примерно 1/4 ширины подшипника) и маслоудерживающие шайбы. Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла на несколько лет работы. Смену смазочного материала производят при ремонте. 11. Конструирование корпуса редуктора 11.1 Определение элементов корпуса К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине или в механизме. Так же корпуса защищают детали и узлы от загрязнения, и является емкостью для жидкой смазки. Корпусные детали обычно имеют довольно сложную форму, поэтому их изготавливаем литьем. Для изготовления корпусных деталей используем серый чугун СЧ 15-32. Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое. При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщина стенки, обеспечивающая необходимую прочность и жесткость, а так же хорошее заполнение формы жидким металлом:

где Толщина стенки крышки:

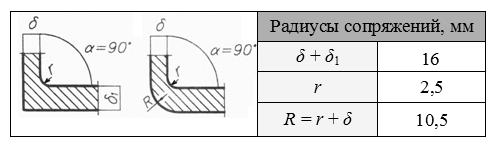

принимаем Радиусы сопряжений стенок (для α = 90º) по табл. 11.1. Размеры элементов сопряжения стенок разной толщины в табл. 11.2. Размеры посадочных мест под крепежные детали даны в табл. 11.3. Таблица 11.1 Радиусы сопряжений, мм

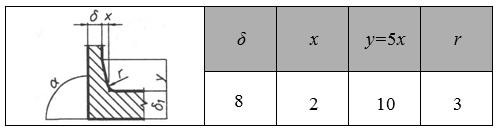

Таблица 11.2 Размеры элементов сопряжения стенок разной толщины, мм

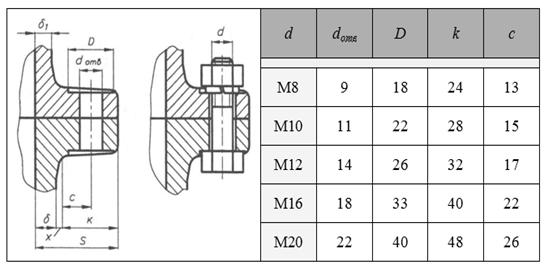

Таблица 11.3 Размеры посадочных мест под крепежные детали, мм

Размеры фланцев для крепления корпуса к раме (фундаменту) и крепления крышки к корпусу даны в таблице 11.4. Таблица 11.4 Размеры фланцев корпуса и крышки редуктора, мм

Таблица 11.4

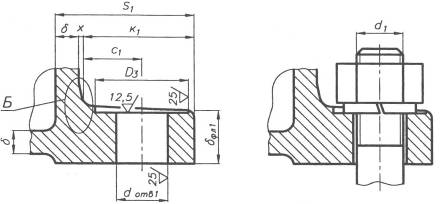

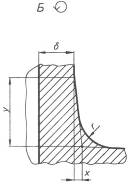

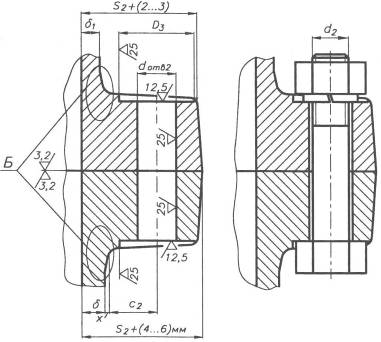

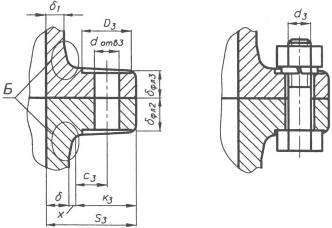

Конструкция и размеры крышек подшипниковых узлов (рис. 11.1) даны в таблице 11.5. Таблица 11.5 Основные размеры крышек подшипниковых узлов, мм

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.