|

|

МЕНЮ

|

Курсовая работа: Проектирование мотор-редуктора

3.2.1 Предварительное (в

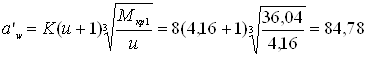

первом приближении) значение межосевого расстояния

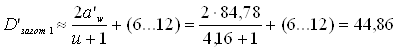

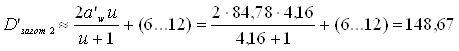

Где коэффициент K = 8. 3.2.2 Предварительные размеры заготовок шестерни и колеса

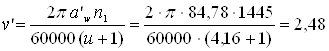

3.2.3 Предварительная окружная скорость:

После анализа результатов выполненных расчетов примем: · Марки материалов: шестерни – сталь 40Х с закалкой ТВЧ до твердости 45…50 HRC; колеса – сталь 45 с улучшением до твердости 235…262 HB. · Тип передачи – косозубая. · Степень точности изготовления – 8. 3.3 Допускаемые напряжения 3.3.1 Допускаемое контактное напряжение Предел контактной выносливости: для шестерни:

для колеса:

Число циклов, соответствующее перелому кривой усталости: для шестерни (

для колеса:

Требуемый ресурс в циклах: для шестерни:

для колеса:

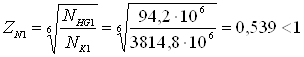

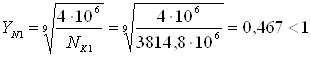

Коэффициент долговечности: для шестерни:

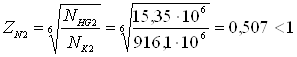

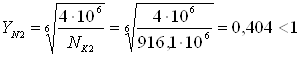

для колеса:

Коэффициент запаса прочности: для шестерни:

где

где

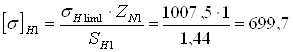

Допускаемые напряжения: для шестерни:

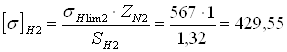

для колеса:

Допускаемое контактное напряжение

3.3.2 Допускаемое изгибное напряжение Предел изгибной выносливости: для шестерни:

для колеса:

Требуемый ресурс в циклах: для шестерни:

для колеса:

Коэффициент долговечности: для шестерни:

для колеса:

Коэффициент запаса прочности: для шестерни и колеса:

где

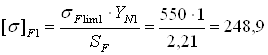

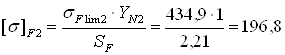

Допускаемые напряжения изгиба: для колеса:

для шестерни:

3.4 Коэффициент нагрузки Коэффициенты

Коэффициенты ширины:

Коэффициенты

Коэффициенты

где

а

= 0,25 – коэффициент, при Коэффициент

нагрузки

Коэффициент

нагрузки

3.5 Проектировочный расчет 3.5.1 Межосевое расстояние (второе приближение):

где

Полученное значение 3.5.2 Ширина венца колеса:

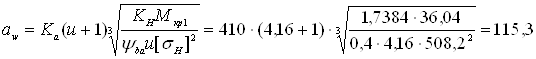

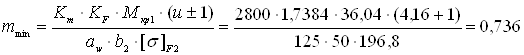

Ширину венца шестерни принимают большую, чем у колеса, мм: 3.5.3 Минимальный модуль

где

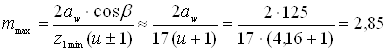

Максимально допустимый модуль

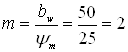

Нормальный модуль зубчатых колес определяют (с дальнейшим округлением по ГОСТ 9563-60) из следующих соотношений:

где Из стандартного ряда принимаем

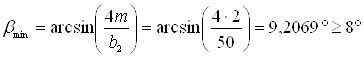

3.5.4 Минимальный угол наклона зубьев (для косозубых передач):

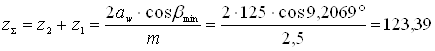

Суммарное число зубьев:

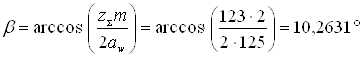

Округляем Действительное значение угла наклона зубьев:

3.5.5 Числа зубьев шестерни

Округляем, Минимальное число зубьев для косозубых зубчатых колес:

Число зубьев колеса

Фактическое значение передаточного числа u с точностью до 0,01:

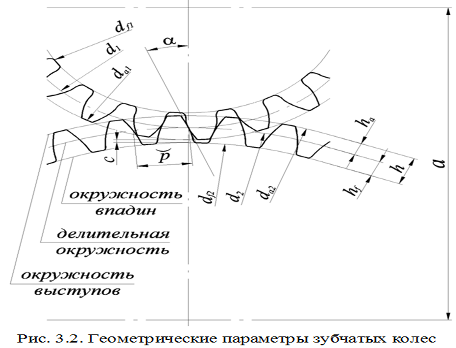

3.5.6. Определение геометрических параметров передачи

Диаметр делительной окружности: шестерни:

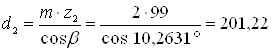

колеса:

Диаметр окружности вершин зубьев: шестерни:

колеса:

Диаметр окружности впадин зубьев: шестерни:

колеса:

Уточненное межосевое расстояние:

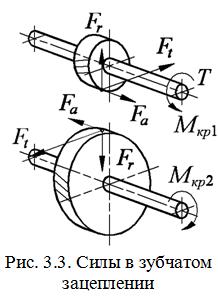

3.5.7 Силы в зацеплении (рис. 3.3): Окружная сила:

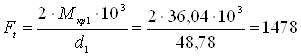

Радиальная сила:

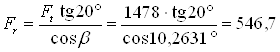

Осевая сила:

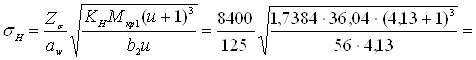

3.6 Проверочный расчет зубчатой передачи 3.6.1 Проверочный расчет на контактную выносливость:

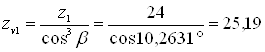

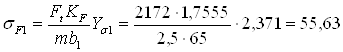

где Условие контактной выносливости соблюдается. 3.6.2 Проверочный расчет на выносливость при изгибе Для шестерни: Приведенное число зубьев:

Коэффициент, учитывающий наклон зуба:

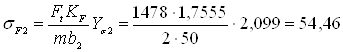

Коэффициент, учитывающий влияние на напряжение изгиба формы зуба, перекрытия и наклона зубьев:

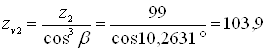

Условие прочности соблюдается. Для колеса: Приведенное число зубьев:

Коэффициент, учитывающий влияние на напряжение изгиба формы зуба, перекрытия и наклона зубьев:

Условие прочности соблюдается. 3.7 Результаты расчета Таблица 3.1

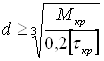

4. Предварительный расчет валов 4.1 Проектировочный расчет валов 4.1.1 Построение эскизов валов Разработку эскиза вала начинаем с конца вала. Применяем стандартные концы (табл. 4 приложения [1]): цилиндрические – по ГОСТ 12080-66. Цилиндрические концы валов проще в изготовлении. На начальной стадии проектирования еще неизвестны длины отдельных участков вала, поэтому невозможно оценить величины действующих на вал изгибающих моментов. Расчет вала ведется только на кручение, но чтобы учесть неизвестные изгибные напряжения, в расчете принимают заниженные допускаемые напряжения. Диаметр вала d, мм:

где

|

|||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

мм,

мм, мм,

мм, мм.

мм. м/сек.

м/сек. , поэтому

, поэтому  , поэтому

, поэтому  МПа;

МПа; МПа.

МПа. , поэтому

, поэтому  , поэтому

, поэтому  МПа;

МПа; МПа.

МПа. мм,

мм, мм,

мм, .

. мм,

мм, .

. .

. ,

,  .

. .

.

мм;

мм; мм;

мм; Н;

Н;

Н;

Н;

.

. МПа

МПа  .

. МПа

МПа  ,

,