|

|

МЕНЮ

|

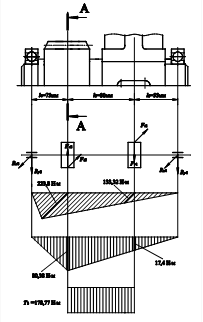

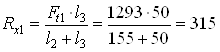

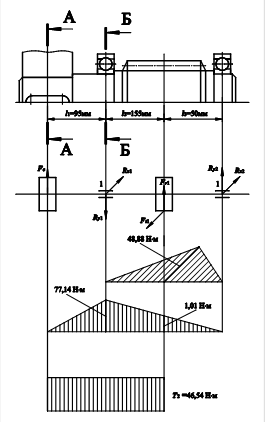

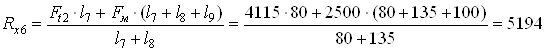

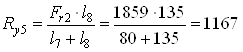

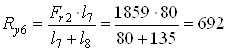

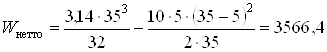

Курсовая работа: Кинематический расчет приводаа) принимаем зазор от окружностей вершин зубьев шестерни и зубчатого колеса 8 мм, равной толщине стенки редуктора; б) принимаем зазор между торцом ступицы зубчатого колеса и внутренней стенкой корпуса 1,2d; в) глубину гнезда подшипника принимаем равной 40 мм, для размещения болта, соединяющего крышку редуктора с корпусом, принятого выше М16; г) толщину фланца крышки подшипника принимаем равной 8 мм, болты для крепления крышки подшипника принимаем равными М8; д) высота головки болта, крепящего крышку подшипника равна 5,5 мм, принимаем зазор между торцом крышки подшипника и ступицей звездочки цепной передачи равным 5 мм. Измерением устанавливаем расстояние l1 = 90мм, l2 = 155мм; l3 = 50 мм, l4 = 75мм, l5 = 80 мм; l6 = 55 мм, l7 = 80 мм; l8 = 135 мм; l9 = 100 мм 10. Расчет подшипников10.1 Ведущий вал Реакции опор в плоскости xz

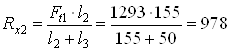

проверка: Ft1 - Rx1 - Rx2 = 1293 - 315 - 978 = 0 Реакции опор в плоскости yz

проверка: Fr1 + Fв + Ry2 - Ry1 = 471 + 812 + 20 - 1303 = 0 Суммарные реакции

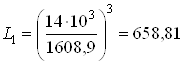

Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры Pэ1, Н, определяем согласно [1.c.212] по формуле Pэi = V × Pri × Kб × KТ (10.1) где V - коэффициент, учитывающий вращение колец подшипников, V = 1 [1.c.212] Kб - коэффициент нагрузки, Kб = 1,2 [1.с.214] KТ - температурный коэффициент, KТ = 1 [1.с.214] Pэ1 = 1 × 1340,8 × 1,2 × 1 = 1608,9 Н Расчетную долговечность выбранного подшипника L1, млн.об., определяем согласно [1.c.211] по формуле

Рисунок 10.1 Расчетная схема ведущего вала

Расчетную долговечность выбранного подшипника Lh1, ч, определяем согласно [1.c.211] по формуле

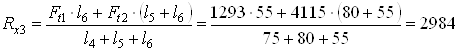

Условие Lh1 > Lh выполнено, подшипник пригоден. 10.2 Промежуточный вал Реакции опор в плоскости xz

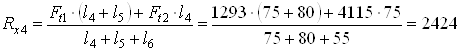

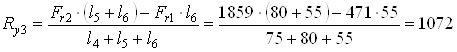

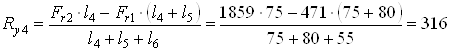

проверка: Ft1 + Ft2 - Rx3 - Rx4 = 1293 + 4115 - 2984 - 2424 = 0 Реакции опор в плоскости yz

проверка: Fr2 -Fr1 - Ry3 - Ry4 = 1859 - 471 – 1072 – 316 = 0 Суммарные реакции

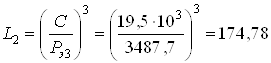

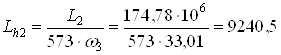

Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры Pэ3, Н, определяем согласно по формуле [10.1] при Kб = 1,1 [1.с.214] Pэ3 = 1 × 3170,6 × 1,1 × 1 = 3487,7 Н Расчетную долговечность выбранного подшипника L2, млн.об., определяем согласно [1.c.211] по формуле

Расчетную долговечность выбранного подшипника Lh2, ч, определяли согласно [1.c.211] по формуле

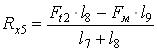

Условие Lh2 > Lh выполнено, подшипник пригоден. 10.3 Ведомый вал Реакции опор в плоскости xz

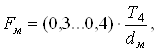

где Fм - радиальная сила, вызванная радиальным смещением муфты. Радиальную силу Fм, Н, зубчатой муфты определяем согласно [3, с.352 ] по формуле

где dм – делительный диаметр зубчатого зацепления муфты, dм = 75 мм

принимаем Fм = 2500 Н.

проверка: Ft2 + Fм - Rx5 - Rx6 = 4115 + 2500 – 1421 - 5194 = 0 Реакции опор в плоскости yz

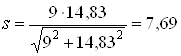

проверка: Fr2 - Ry5 - Ry6 = 1859 - 1167 - 692 = 0 Суммарные реакции

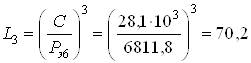

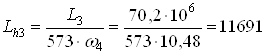

Рисунок 3.3 Расчетная схема ведомого вала Эквивалентную динамическую радиальную нагрузку наиболее нагруженной опоры Pэ6, Н, определяем по формуле [10.1] при Kб = 1,3 [1.с.214] Pэ6 = 1 × 5239,8 × 1,3 × 1 = 6811,8 Н Расчетную долговечность выбранного подшипника L3, млн.об., определяем согласно [1.c.211] по формуле

Расчетную долговечность выбранного подшипника Lh1, ч, определяем по формуле [10.2]

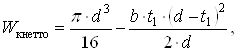

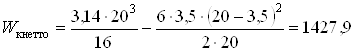

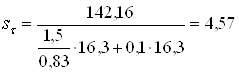

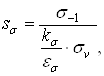

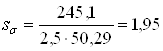

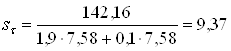

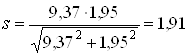

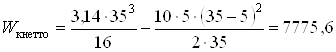

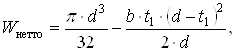

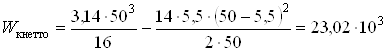

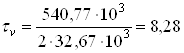

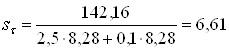

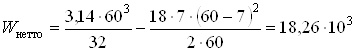

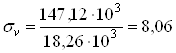

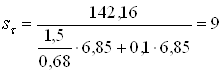

Условие Lh3 > Lh выполнено, подшипник пригоден. 11. Уточненный расчет валовПринимаем, что нормальные напряжения изгиба изменяются по симметричному циклу, а касательные от кручения - по отнулевому (пульсирующему). 11.1 Ведущий вал Принимаем материал вала сталь 45, термообработка - нормализация, σВ = 570МПа Предел выносливости стали при симметричном цикле изгиба , МПа, определяем согласно [5,c.162] по формуле s-1 = 0,43 × sВ, (11.1) s-1 = 0,43 × 570 = 245,1 МПа Предел выносливости стали при симметричном цикле касательных напряжений t-1, МПа, определяем согласно [5,c.164] по формуле t-1 = 0,58 × s-1, (11.2) t-1 = 0,58 × 245,1 = 142,16 Мпа Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки. так как в этом сечении изгибающего момента нет, то рассчитываем только на кручение. Момент сопротивления кручению нетто сечения вала

где d - диаметр вала, мм; b - ширина шпоночной канавки, мм; t1 - глубина шпоночной канавки, мм

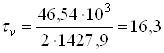

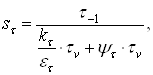

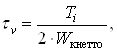

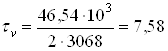

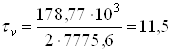

Амплитуду отнулевого цикла касательных напряжений при кручении вала v, МПа, определяем согласно [5,c.166] по формуле

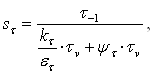

Определяем коэффициент запаса прочности по касательным напряжениям

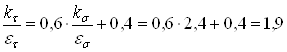

где k - эффективный коэффициент концентрации касательных напряжений, k = 1,5 [5,c.165];

Определяем коэффициент запаса прочности по касательным

напряжениям

Сечение Б - Б. В этом сечении действуют максимальные крутящий и изгибающий моменты. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом. Находим значения коэффициентов:

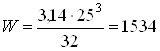

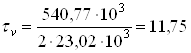

Определяем изгибающий момент M, Нмм, в сечении M = Fв × l1 = 812 × 90 = 77,14 × 103 Н×мм Осевой момент сопротивления W, мм3, определяем согласно [5,c.165] по формуле

Амплитуду нормальных напряжений

Полярный момент сопротивления

Амплитуду касательных напряжений

Определяем коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

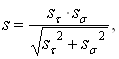

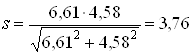

Результирующий коэффициент запаса прочности s определяем согласно [5,c.162] по формуле

11.2 Промежуточный вал Принимаем материал вала сталь 45, термообработка - улучшение, В = 780МПа Предел выносливости стали при симметричном цикле изгиба , МПа, определяем по формуле (11.1) s-1 = 0,43 × 780 = 335,4 МПа Предел выносливости стали при симметричном цикле касательных напряжений t-1, МПа, определяем по формуле (11.2) t-1 = 0,58 × 335,4 = 194,53 МПа Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки. Определяем изгибающие моменты в сечении Mx = Rx3 × L4 = 2984 × 75 = 223,8 × 103 Н×мм Mу = Rу3 × L4 = 1072 × 75 = 80,38 × 103 Н×мм Суммарный изгибающий момент в сечении М, Нмм, определяем согласно [5,c.298] по формуле

Момент сопротивления кручению нетто сечения вала

Момент сопротивления изгибу нетто сечения вала

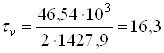

Амплитуду отнулевого цикла касательных напряжений при кручении вала

Амплитуду симметричного цикла нормальных напряжений при изгибе вала

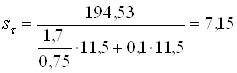

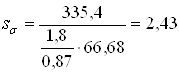

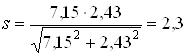

Находим значения коэффициентов: k = 1,7; k = 1,8; δv = 0,75 [5,c.166]; δ = 0,87 [5,c.166]. Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Определяем коэффициент запаса прочности по нормальным напряжениям по формуле (11.10)

Результирующий коэффициент запаса прочности определяем по формуле (11.11)

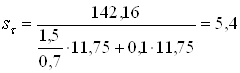

11.3 Ведомый вал Принимаем материал вала сталь 45, термообработка - нормализация, σВ = 570 МПа Предел выносливости стали при симметричном цикле изгиба , МПа, определяем по формуле (11.1) s-1 = 0,43 × 570 = 245,1 МПа Предел выносливости стали при симметричном цикле касательных напряжений s-1, МПа, определяем по формуле (11.2) s-1= 0,58 245,1 = 142,16 МПа Сечение А - А. Концентрация напряжений обусловлена наличием шпоночной канавки. так как в этом сечении изгибающего момента нет, то рассчитываем только на кручение. Момент сопротивления кручению нетто сечения вала определяем по формуле (11.3)

Амплитуду отнулевого цикла касательных напряжений при кручении вала определяем по формуле (11.4)

Находим значения коэффициентов: τ = 0,7 [5,c.166]; k = 1,5 [5,c.166]; Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Сечение Б - Б. В этом сечении действуют максимальные крутящий и изгибающий моменты. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом. Находим значения коэффициентов:

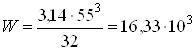

Определяем изгибающий момент M, Нмм, в сечении M = Fм l9 = 2500 100 = 250 103 Нмм Осевой момент сопротивления W, мм3, определяем по формуле [11.6]

Амплитуду нормальных напряжений

Полярный момент сопротивления

Амплитуду касательных напряжений

Определяем коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности s определяем по формуле [11.11]

Сечение В - В. Концентрация напряжений обусловлена наличием шпоночной канавки. Определяем изгибающие моменты в сечении Mx = Rx5 × L7 = 1421 × 80 = 113,68 × 103 Н×мм My = Ry5 × L7 = 1167 × 80 = 93,38 × 103 Н×мм Суммарный изгибающий момент в сечении определяем согласно по формуле (11.12)

Момент сопротивления кручению нетто сечения вала определяем по формуле (11.3)

Момент сопротивления изгибу нетто сечения вала определяем по формуле (11.13)

Амплитуду отнулевого цикла касательных напряжений при кручении вала определяем по формуле (11.4)

Амплитуду симметричного цикла нормальных напряжений при изгибе вала определяем по формуле (11.7)

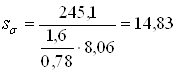

Находим значения коэффициентов: k = 1,6 [5,c.166]; = 0,68 [5,c.166]; = 0,78 [5,c.166] Определяем коэффициент запаса прочности по касательным напряжениям по формуле (11.5)

Определяем коэффициент запаса прочности по нормальным напряжениям по формуле (11.10)

Результирующий коэффициент запаса прочности определяем по формуле (11.11)

12. подбор и расчёт муфтыРасчетный вращающий момент Tp , Н мм, определяем согласно [7,c.20] по формуле электропривод редуктор проверочный расчет

где К1 - коэффициент, учитывающий степень ответственности передачи, К1 = 1 [7,с.20]; К2 - коэффициент, учитывающий условия работы, К2 = 1 [7,с.20]; К3 - коэффициент, углового смещения, К3 = 1 [7,с.21]

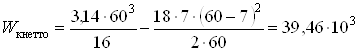

Подбираем муфту зубчатую с посадочным отверстием ∅50 и ∅55 типа 1 и номинальным крутящим моментом 1600 Н м. Муфта 1-1600-50-55 ГОСТ Р 50895-96. 13. Подбор смазки редуктораСмазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемого внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на высоту зуба. Объем масляной ванны V, л, определяем из расчета 0,5 0,8л на 1 кВт передаваемой мощности согласно [5,c.251] по формуле V = 0,5 Pтр, (13.1) V = 0,5 6,4 = 3,2 л По табл. 10.8. [5,с.253] устанавливаем вязкость 60 106 м2/с. По табл. 10.10. [5,с.253] принимаем масло индустриальное марки И-30А по ГОСТ 20799-75 Камеры подшипников заполняем пластичным смазочным материалом УТ-1 [5,с.203]. Литература1 Анурьев В.И. Справочник конструктора-машиностроителя: -4-е изд. Перераб. и доп. М., Машиностроение. 1974 - Т.2 -576с.: ил. 2 ГОСТ Подшипники качения: М., Издательство стандартов. 1989 - Ч.1 440с. ил. 3 Куклин Н.Г., Куклина Г.С. Детали машин: Учеб. для машиностроит. Спец. Техникумов. -4-е изд. Перераб. и доп. - М.: Высш. шк., 1987г. - 363с.: ил. 4 Решетов Д.Н. Детали машин. Учебник для вузов. Изд. 3-е, испр. и перераб. М., Машиностроение. 1975 - 656с.: ил. 5 Чернавский С.А., Боков К.Н., Чернин И.М. и др. Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроительных специальностей техникумов - 2-е изд. перераб. и доп. -М.; Машиностроение, - 1988г. - 416с.; ил. 6 Шейнблит А.Е. Курсовое проектирование деталей машин. Учеб. Пособие для техникумов. - М.: Высш. Шк., 1991. - 432с.: ил. 7. ГОСТ Р 50895-96. |

Н

Н Н

Н Н

Н Н

Н (10.2)

(10.2)

млн.об.

млн.об. ч

ч Н

Н Н

Н Н

Н Н

Н млн.об.

млн.об. ч

ч ,

, (10.3)

(10.3) Н

Н Н

Н Н

Н млн.об.

млн.об. ч

ч (11.3)

(11.3) мм3

мм3 (11.4)

(11.4) МПа

МПа (11.5)

(11.5) (11.4)

(11.4) МПа

МПа

[5,c.166]

[5,c.166] (11.6)

(11.6) мм3

мм3 МПа

МПа (11.9)

(11.9) МПа

МПа (11.10)

(11.10)

(11.11)

(11.11)

мм3

мм3 (11.13)

(11.13) мм3

мм3 МПа

МПа (11.14)

(11.14) МПа

МПа

мм3

мм3 МПа

МПа

[5,c.166].

[5,c.166]. мм3

мм3 МПа

МПа МПа

МПа

мм3

мм3 мм3

мм3 МПа

МПа МПа

МПа

(12.1)

(12.1)