|

|

МЕНЮ

|

Курсовая работа: Кинематический расчет приводаКурсовая работа: Кинематический расчет привода1. Подбор электродвигателя и кинематический расчет привода1.1 Общий коэффициент полезного действия привода определяем согласно [5,c.4] по формуле

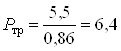

где h1- к.п.д. плоскоременной передачи, h1 = 0,97 [5,c.5] h2- к.п.д. зубчатой передачи h2= 0,97 [5,c.5] h3- к.п.д. муфты h33= 0,98 [3,c.352] h4 - к.п.д. пары подшипников качения h4 = 0,99 [5,c.5] h = 0,97 × 0,972 × 0,98 × 0,994 = 0,86 1.2 Требуемую мощность электродвигателя Ртр, кВт, определяем согласно [5,c.4] по формуле

где Р5 - требуемая мощность на ведомом валу, Р5 = 5,5 кВт

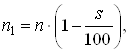

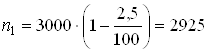

По ГОСТ 19523-81 выбираем электродвигатель 4А112М2У3 с синхронной частотой вращения n = 3000 мин-1, с параметрами Рдв = 7,5 кВт и скольжением s = 2,5%. 1.3 Номинальную частоту вращения электродвигателя n, мин-1, определяем согласно [5,c.6] по формуле

1.4 Угловую скорость на валу электродвигателя 1, с-1, определяем по формуле

1.5 Общее передаточное отношение привода u определяем согласно [5,c.8] по формуле

где n5 - частота вращения ведомого вала, n5 = 100 мин-1

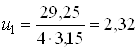

Принимаем передаточное число зубчатой прямозубой передачи согласно [5,с.7, с.36] u2 = 4. Принимаем передаточное число зубчатой косозубой передачи согласно [5,с.7, с.36] u3 = 3,15. Передаточное число клиноременной передачи u1 определяем по формуле

Частота вращения вала электродвигателя n1 = 2925 мин-1 Частоту вращения валов редуктора ni, мин-1, определяем по формуле

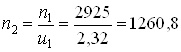

где i - порядковый номер вала Частоту вращения ведущего вала n2, мин-1, определяем по формуле (1.7)

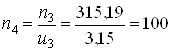

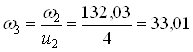

Частоту вращения промежуточного вала n3, мин-1, определяем по формуле (1.7)

Частоту вращения ведомого вала n4, мин-1, определяем по формуле (1.7)

Частота вращения вала привода n5 = n4 = 100 мин-1 Угловая скорость вала электродвигателя 306,31 с-1 Угловую скорость валов редуктора с-1, определяем по формуле

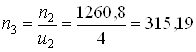

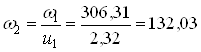

Угловую скорость ведущего вала с-1, определяем по формуле (1.8)

Угловую скорость промежуточного вала с-1, определяем по формуле (1.8)

Угловую скорость ведомого вала с-1, определяем по формуле (1.8)

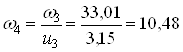

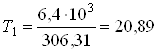

Угловая скорость вала привода w4 = w4 = 10,48 с-1 Вращающий момент на валу электродвигателя Т1, Нм, определяем согласно [5,c.4] по формуле

где Р1 - мощность на валу электродвигателя, Р1 = 6,4 103 Вт

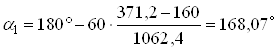

Вращающий момент на ведущем валу редуктора Т2, Нм, определяем по формуле Т2 = Т1 × u1 × h1 × h4 (1.10) Т2 = 20,89 × 2,32 × 0,97 × 0,99 = 46,54 НЧм Вращающий момент на промежуточном валу редуктора Т3, Нм, определяем по формуле Т3 = Т2 × u2 × h2 × h4 , (1.11) Т3 = 46,54 × 4 × 0,97 × 0,99 = 178,77 НЧм Вращающий момент на ведомом валу редуктора Т4, Нм, определяем по формуле Т4 = Т3 × u3 × h2 × h4 , (1.12) Т4 = 178,77 × 3,15 × 0,98 × 0,99 = 540,77 НЧм Вращающий момент валу привода, Т5, Нм, определяем по формуле Т5 = Т4 × h4 , (1.13) Т5 = 540,77 × 0,99 = 524,66 НЧм 2. Расчет плоскоременной передачи2.1 Диаметр меньшего шкива плоскоременной передачи d1, мм, определяем согласно [5,c.120] по формуле

Подбираем диаметр шкива из стандартного ряда по ГОСТ 17383-73 d1 = 160 мм 2.2 Диаметр ведомого шкива d2, мм, определяем согласно [5,c.120] по формуле d2 = d1 × u1, (2.2) d2 = 160 × 2,32 = 371,2 мм 2.3 Межосевое расстояние а, мм, определяем согласно [5,c.121] по формуле a = 2 × (d1 + d2), (2.3) a = 2 × (160 + 371,2) = 1062,4 мм 2.4 Угол обхвата меньшего шкива a1, град, определяем согласно [5,c.121] по формуле

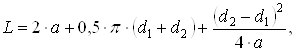

2.5 Длину ремня L, мм, (без учета припуска на соединение концов) определяем согласно [5,c.121] по формуле

2.6 Скорость ремня v, м/с, определяем согласно [5,c.121] по формуле v = 0,5 × w1 × d1, (2.6) v = 0,5 × 306,31 × 160 × 10-3 = 24,5 м/с 2.7 Окружную силу Ftр, Н, определяем согласно [5,c.121] по формуле

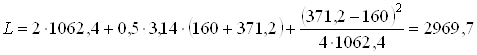

2.8 По табл. 7.1. [5,с.119] выбираем ремень БКНЛ имеющий число прокладок z = 2; расчетную толщину прокладки с резиновой прослойкой d =1,2 мм; наибольшую допускаемую нагрузку на прокладку Po = 3 Н/мм ширины ремня Проверяем выполнение условия согласно [5,c.123] по формуле d < 0,025 d1 (2.8) где d = do z = 1,2 2 = 2,4 d = 0,025 160 = 4 условие выполнено т. к. 2,4 < 4 2.9 Допускаемую рабочую нагрузку [p], МПа на 1мм ширины прокладки определяем согласно [5,c.122] по формуле [p] = Po × Ca × Cv × Cp × Cq , (2.9) где Ca - коэффициент угла обхвата определяем согласно [5,c.122] по формуле

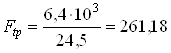

2.10 Ширину ремня b, мм, определяем согласно [5,c.121] по формуле

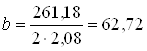

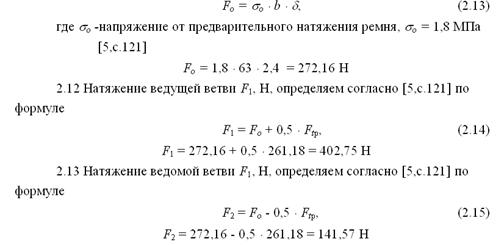

принимаем b = 63 мм 2.11 Предварительное натяжение ветви ремня Fo, Н, определяем согласно [5,c. 121] по формуле

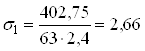

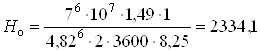

Напряжение от растяжения ремня s1, МПа, определяем согласно [5,c.123] по формуле

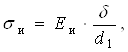

2.15 Напряжение от изгиба ремняsи, МПа, определяем согласно [5,c.123] по формуле

где Eи = 100 МПа [5,с.123]

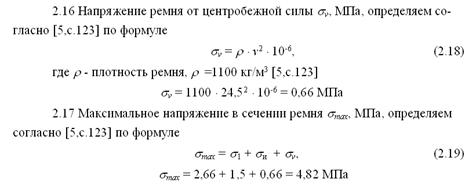

Максимальное напряжение не должно превышать предела выносливости max £ 7 МПа [5,с.123)] 2.18 Число пробегов ремня с секунду l определяем согласно [5,c.124] по формуле

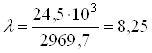

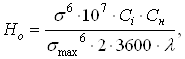

2.19 Долговечность ремня Но, ч, определяем согласно [5,c.124] по формуле

где s - предел выносливости ремня, s = 7 МПа [5,c.123]; Сi - коэффициент, учитывающий влияние передаточного отношения определяем согласно [5,c.124] по формуле

Сн - коэффициент, зависящий от изменения нагрузки, Сн = 1 [5,c.124]

Рекомендуемая долговечность ремня Но не менее 2000 час [5,с.124] 2.10 Нагрузку на валы ременной передачи Fв, Н, определяем согласно [5,c.124] по формуле

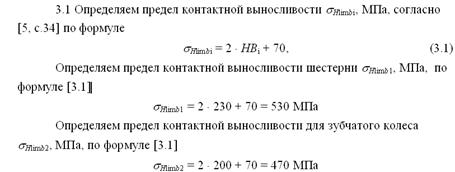

3. Расчет цилиндрической прямозубой передачиВыбираем материалы: для шестерни сталь 45, термическая обработка - улучшение, 230 HВ1, для зубчатого колеса сталь 45, термическая обработка - улучшение, 200HВ2.

3.2

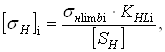

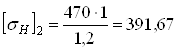

Определяем допускаемые контактные напряжения

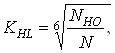

где KHL - коэффициент долговечности, KHL =1 [5, с.33]; [SН] - коэффициент безопасности, [SН] = 1,2 [5, с.33]. Коэффициент долговечности KHL определяем согласно [5, c.33] по формуле

где NHO - число циклов напряжений, соответствующее пределу вынос- ливости, NHO = 15 106 [3, c.130]; N - число циклов перемены напряжений зубьев за весь срок службы согласно [3, c.130] определяем по формуле

где Lh - ресурс передачи. Ресурс передачи Lh, ч, определяем по формуле Lh = Т × 365 × 24 × Кгод × Ксут, (3.5) Lh = 5 × 365 × 24 × 0,6 × 0,3 = 7884 ч Число циклов перемены напряжений зубьев шестерни N1 за весь срок службы определяем согласно [3, c.145] по формуле

Число циклов перемены напряжений зубьев зубчатого колеса за весь срок службы N2 определяем по формуле [3.4]

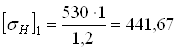

при N > NHO, KHL = 1 [5, c.33]. Коэффициент долговечности для шестерни KHL1 при соблюдении условия N1 > NHO , 596,45 106 > 15 106 равняется KHL1 = 1. Коэффициент долговечности для зубчатого колеса KHL2 при соблюдении условия N2 > NHO, 149,12 ×106 > 15 ×106 равняется KHL2 = 1. Определяем допускаемые контактные напряжения для шестерни

Определяем

допускаемые контактные напряжения для зубчатого колеса

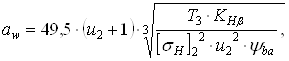

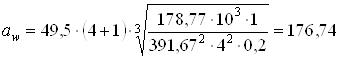

Для дальнейших расчетов принимаем меньшее значение. 3.3 Определяем межосевое расстояние aw, мм, из условия контактной выносливости зубьев согласно [5, c.32] по формуле

где KH-коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, KH= 1 [5, с.32]; yba - коэффициент ширины венца колеса, yba = 0,2 [5, с.32].

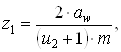

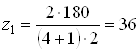

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 aw=180 мм 3.4 Определяем нормальный модуль зацепления m, мм, согласно [5, c.36] по формуле m = (0,01 ¸0,02) × aw , (3.7) m = (0,01 ¸0,02) × 180 = 1,8 ё 3,6 мм 3.5 Определяем число зубьев шестерни z1 согласно [5, c.37] по формуле

3.6 Определяем число зубьев зубчатого колеса z2 по формуле z2 = z1 × u2, (3.9) z2 = 36 × 4 = 144 3.7 Определяем делительные диаметры зубчатой передачи di, мм, согласно [5, c.37] по формуле di = m × zi, (3.10) Определяем делительный диаметр шестерни d1, мм, по формуле [3.10] d1 = 2 × 36 = 72 мм Определяем делительный диаметр зубчатого колеса d2, мм, по формуле [3.10] d1 = 2 × 144 = 288 мм 3.8 Уточняем межосевое расстояние aw, мм, согласно [5, c.37] по формуле

3.9 Определяем диаметры вершин зубчатых колес dai, мм, согласно [5, c.293] по формуле dai = di + 2× m, (3.12) Определяем диаметр вершин шестерни da1, мм, по формуле [3.12] da1 = 72 + 2 × 2 = 76 мм Определяем диаметр вершин зубчатого колеса da2, мм, по формуле [3.12] da2 = 288 + 2 × 2 = 292 мм 3.10 Определяем ширину колеса b2, мм, согласно [5, c.294] по формуле b2 = y × aw, (3.13) b2 = 0,2 × 180 = 36 мм 3.11 Определяем ширину шестерни b1, мм, согласно [5,c.294] по формуле b1 = b2 + 5, (3.14) b1 = 36 + 5 = 41 мм 3.12 Определяем коэффициент ширины шестерни по диаметру bd согласно [5, c.33] по формуле

3.13 Определяем окружную скорость колес v, м/с, согласно [5, c.294] по формуле

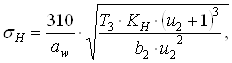

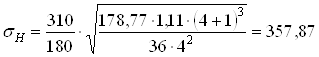

При такой скорости для прямозубых колес по ГОСТ 1643-81 принимаем 8-ю степень точности. 3.14 Определяем коэффициент нагрузки KH согласно [5, c.39] по формуле KH = KHb × KHv × KHa , (3.17) где KHb - коэффициент, KHb = 1,06 [5, с.39]; KHv - коэффициент, KHv = 1,05 [5, с.40]; KHa - коэффициент, KHa = 1 [5, с.39]. KH = 1,06 × 1,05 × 1 = 1,11 3.15 Проверяем контактные напряжения Н, МПа, согласно [5, c.31] по формуле

недогруз

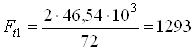

составляет 3.16 Определяем окружную силу, действующую в зацеплении, Ft1, Н, согласно [5, c.41] по формуле

3.17 Определяем радиальную силу, действующую в зацеплении, Fr, Н, согласно [5, c.294] по формуле Ft1 = Ft1 × tga, (3.20) где a = 20° - угол зацепления Fr1 = 1293 × tg20° = 471 Н 3.18 Определяем допускаемые напряжения согласно [5, c.43] по формуле

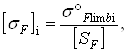

где s°Flimb1 - значение предела выносливости при отнулевом цикле изгиба Значение предела выносливости при отнулевом цикле изгиба для шестерни

Значение предела выносливости при отнулевом цикле изгиба для колеса

формуле

где

Определяем

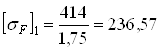

допускаемые напряжения для шестерни

Определяем

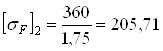

допускаемые напряжения для зубчатого колеса

3.19 Находим отношения согласно [5,c.295] по формуле

где YF1 - коэффициент, учитывающий форму зуба шестерни, YF1 = 3,75 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(1.2)

(1.2) кВт

кВт (1.3)

(1.3) мин-1

мин-1 (1.5)

(1.5) (1.6)

(1.6)

(1.7)

(1.7) мин-1

мин-1 мин-1

мин-1 мин-1

мин-1 (1.8)

(1.8) с-1

с-1 с-1

с-1 с-1

с-1 (1.9)

(1.9) НЧм

НЧм

(2.5)

(2.5) мм

мм Н

Н

(2.12)

(2.12) мм

мм 2.14

2.14  МПа

МПа (2.17)

(2.17)

(2.21)

(2.21)

(3.2)

(3.2) (3.3)

(3.3) МПа

МПа МПа

МПа (3.6)

(3.6) мм

мм (3.8)

(3.8)

(3.15)

(3.15) (3.18)

(3.18) МПа

МПа (3.19)

(3.19) Н

Н (3.21)

(3.21) МПа

МПа МПа

МПа (3.23)

(3.23)