|

|

МЕНЮ

|

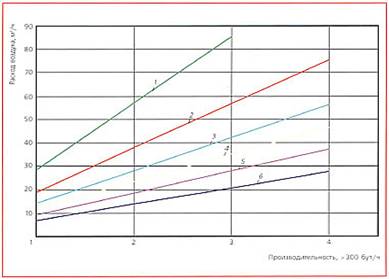

Курсовая работа: Изготовление ПЭТФ-бутылокБлок управления механизмами машины включает в себя пневмоцилиндр закрытия формы, пневмоцилиндр движения штоков растягивания, два пневмоцилиндра запечатывания горла и пневмораспределители с электромагнитным управлением для запитки этих цилиндров. Цилиндры растягивания и запечатывания могут запитываться одним распределителем (рис.18). При этом временные задержки исполнительных механизмов обеспечиваются соответствующей настройкой дросселей. 3.8 Расчет количества сжатого воздуха, требуемого для выдува бутылок Для того чтобы правильно выбрать компрессор и систему пневматического питания агрегата выдува, необходимо знать расход потребляемого им воздуха. Эта величина вычисляется исходя из объемного расхода воздуха (м3/ч), приведенного к нормальным атмосферным условиям (нм3/ч). Расход сжатого воздуха Qобщ, м3/ч, необходимого для работы выдувной машины, определяется из выражения: Qобщ=Q1+Q2+Q3+Q4, (1) где Q1- расход сжатого воздуха, требуемого для смыкания и размыкания пресс-формы; Q2- расход воздуха, необходимого для запечатывания горлышек преформ; Q3- расход сжатого воздуха для вытягивания преформ в продольном направлении; Q4- расход воздуха, необходимого непосредственно для выдува бутылок. Дано: Рабочее давление – 0,6 Мпа; Давление выдува – 1,6 Мпа; Теоретическая производительность агрегата выдува СП-8 – 600 бутылок в час; Емкость получаемой бутылки – 1,5 литра; Диаметр поршня рабочей полости цилиндра – 100 мм; Диаметр поршня прижимного цилиндра – 50 мм; Диаметр поршня цилиндра растягивания – 50 мм; Ход поршня – 500 мм. Оценочные расчеты потребления сжатого воздуха исполнительными цилиндрами Qц, нм3/ч, можно провести по выбранным значениям рабочего давления Рраб, Мпа, объема рабочей полости пневмоцилиндра Vц, м3, или же диаметра его поршня Dц, м, хода поршня L, м, и числа его ходов за единицу времени N, 1/ч: Qц=PVцN, (2) (здесь Р=(Ратм+Рраб)Ратм- степень сжатия воздуха, Мпа, Ратм и Рраб- атмосферное и рабочее давления, соответственно, Мпа) или: Vц=πDц2L/4, [м3], (3) где N- число ходов поршня за единицу времени, однозначно связанное с производительностью машины (Пт). При использовании двухместной пресс-формы число циклов исполнительного цилиндра равняется половине производительности: N=Пт/2 (4) Расход сжатого воздуха Q4, нм3/ч, необходимый непосредственно для выдува бутылок, определяется по формуле: Q4=PвыдПтVбут/1000 (5) где Vбут- емкость выдуваемой бутылки, л. 1. Расчет сжатого воздуха, требуемого для смыкания и размыкания пресс-формы: Q1=P*Vц1*N=7*0,003925*300=4,71(м3/ч) Vц=π* Dц12*L/4=3,14*0,12*0,5/4=0,003925 (м3) N= Пт/2=600/2=300(1/ч) Р=(Ратм+Рраб)Ратм=(1+6)*1=7(атм) 2. Расчет расхода сжатого воздуха, необходимого, для запечатывания горлышек преформ: Q2=PVц2*N=7*0,00098*300=2,06(м3/ч) Vц=π* Dц22*L/4=3,14*0,052*0,5/4=0,00098 (м3) N= Пт/2=600/2=300(1/ч) Р=(Ратм+Рраб)Ратм=(1+6)*1=7(атм) 3. Расчет расхода сжатого воздуха, необходимого для вытягивания преформ в продольном направлении: Q3=P*Vц3*N=7*0,00098*300=2,06 (м3/ч) Vц=π* Dц32*L/4=3,14*0,052*0,5/4=0,00098 (м3) N= Пт/2=600/2=300(1/ч) Р=(Ратм+Рраб)Ратм=(1+6)*1=7(атм) 4. Расчет расхода сжатого воздуха, необходимого непосредственно для выдува бутылок: Q4=PвыдПтVбут/1000=16*600*1,5/1000=14,4 (м3/ч) 5. Расчет расхода сжатого воздуха для работы выдувной машины: Qобщ=Q1+Q2+Q3+Q4=4,71+2,06+2,06+14,4=23,23 (м3/ч) Итоговые значения расхода сжатого воздуха Qобщ, необходимого для работы агрегата выдува, посчитанные для бутылок разного объема при Pраб=0,6 Мпа и Рвыд=1,6 Мпа, приведены на рис.9.

Рис.9. Расход воздуха, потребляемого на выдув ПЭТ-бутылок емкостью: 1 -5,0 л; 2 -3,0 л; 3 -2,0 л; 4 -1,5 л; 5 -1,0 л; 6 -0,5 л Вычислив суммарный расход воздуха для работы выдувной машины по приведенным выше формулам, можно подбирать компрессор. 3.9 Компрессоры для выдува и их виды Сжатый воздух, необходимый для агрегата выдува, поступает от компрессора. По принципу действия и основным конструктивным особенностям компрессоры бывают поршневыми, винтовыми, центробежными и осевыми. Выбор типа компрессора зависит от величины рабочего давления и требуемого потребителю расхода воздуха. В настоящее время для выдува бутылок наибольшее распространение получили поршневые и винтовые типы компрессоров. Поршневой компрессор возвратно-поступательного действия сжимает воздух, поступающий в его рабочий объем через всасывающий клапан. Через напорный клапан воздух подается потребителю. Компрессоры такого действия нашли довольно широкое применение, так как они обеспечивают получение сжатого воздуха в большом диапазоне давления и расхода. Для выдува ПЭТ-бутылок используют двухступенчатые компрессоры поршневого типа. Винтовые компрессоры имеют два встречно вращающихся вала винтовой формы. При этом винтовые профили, входящие один в другой, уменьшают рабочий объем, из которого сжимаемый воздух вытесняется в пневматическую сеть потребителя. Основными техническими характеристиками компрессора являются производительность и максимальное давление. Производительность- величина, показывающая, какой объем воздуха может быть сжат за единицу времени. Как правило, в технической документации указывают производительность для нормальных условий (давление атмосферное- 1 атм или 1 бар, температура комнатная- 200С), которую измеряют в метрах кубических в минуту или час, а также литрах в секунду. Максимальное давление, называемое еще давлением нагнетания, может быть как абсолютным, то есть отсчитываемым от нуля, так и избыточным, в виде добавки к атмосферному. Измеряют его в паскалях (Па), килопаскалях (1 кПа=1000 Па), мегапаскалях (1 Мпа=1000000 Па); барах (1 бар=100 кПа), физических атмосферах (1 атм=1,0133 бар=101,33 кПа), а также технических атмосферах (1 атм=1 кгс/см2=0,98066 бар=98,066 кПа). Компрессоры общего назначения с максимальным давлением воздуха 0,6-1,0 Мпа для выдува бутылок не подходят. Давление выдува должно быть не менее 1,2-1,5 Мпа. Производительность компрессора прямо пропорциональна производительности выдувного оборудования и рассчитывается с учетом параметров изготавливаемых изделий. Немаловажным показателем, характеризующим компрессор, является его привод, а именно мощность электродвигателя, измеряемая в киловаттах (кВт), и частота вращения, измеряемая в оборотах в минуту (об/мин). Для электродвигателя важны величина питающего напряжения и его частота. Для оценочных расчетов полезно запомнить, что на каждый 1 м3/мин производительности компрессора общего назначения (давление- 7-10 бар) необходимо 7-8 кВт установленной мощности привода. При работе компрессора высвобождается большое количество тепла, для удаления которого требуется система охлаждения. Охлаждение может быть воздушным или водяным. Для водяного охлаждения необходим подвод оборотной воды. Для повышения эффективности работы компрессора зазоры между поршнем и цилиндром в поршневом компрессоре и между винтами- в винтовом обычно заполнены маслом. Естественно, какая-то часть масла оказывается и в сжатом воздухе. Для его отделения используют маслоотделители и фильтры. В тех случаях, когда содержание масла в сжатом воздухе должно быть небольшим (менее 0,01 мг/м3), применяют либо безмасляные (сухие) компрессоры, которые дороже обычных и имеют меньшую надежность, либо дорогие комплекты фильтров высокой степени очистки. Среди отечественных производителей ПЭТ-бутылок наибольшей популярностью пользуются поршневые компрессоры К-22 (рис.10) и К-20, выпускаемые бежецким заводом «Автоспецоборудование».

Рис.10. Поршневой компрессор К-22 производительность- 0,5 м3/мин; максимальное давление- 1,6 Мпа; установленная мощность- 7,5 кВт Все поршневые компрессоры с воздушным охлаждением спроектированы для периодической работы, то есть за рабочим периодом всегда должен следовать период остановки. Только в этом случае поршневой компрессор будет надежно работать долгое время. Все поршневые компрессоры

с воздушным охлаждением спроектированы для периодической работы, то есть за

рабочим периодом всегда должен следовать период остановки. Только в этом случае

поршневой компрессор будет надежно работать долгое время. - Габариты винтового блока значительно меньше габаритных размеров механизмов поршневого компрессора. - Из-за несбалансированности элементов поршневого компрессора (поршень первой ступени всегда крупнее поршня второй ступени) происходят значительные колебания низкой частоты, поэтому поршневой компрессор требует наличия специального фундамента, в то время как винтовые компрессоры работают тихо и фундамента не требуют. - Колебания низкой частоты, происходящие при работе поршневого компрессора, практически не поглощаются, в то время как винтовые компрессоры издают высокочастотные колебания, которые успешно гасятся шумопоглощающим кожухом, поставляемым в стандартной комплектации. Эти факторы позволяют располагать винтовой компрессор в непосредственной близости от работающих людей. Размещая компрессор вблизи агрегата выдува, можно значительно снизить потери расхода и давления на передачу сжатого воздуха. В таком случае становится возможным использование меньшего рабочего давления на выходе компрессора, что ведет к уменшению потерь при утечках, снижению износа пневмомагистралей и оборудования. - Винтовые компрессоры не имеют трущихся частей, кроме роликовых подшипников. В поршневых же компрессорах присутствует большое количество трущихся деталей, подверженных значительному износу: подшипники, вкладыши, поршневые кольца, сальниковые уплотнения, клапаны, привод лубрикатора, масляный насос. Соответственно, ресурс работы до капитального ремонта у винтовых компрессоров существенно выше (около 40000 ч). - У винтового компрессора температура сжатого воздуха на выходе ниже, содержание конденсата меньше, пульсация отсутствует, следовательно, и для подготовки воздуха требуется менее сложное и дорогостоящее оборудование. Иначе говоря, при одинаковой производительности поршневой компрессор гораздо дешевле, шумит больше, но ремонтируется легче, а винтовой значительно дороже, но работает тише, он надежнее и экономичнее. Среди отечественных производителей ПЭТ-бутылок, работающих с винтовыми компрессорами, наибольшей популярностью пользуются компрессоры, выпускаемые немецкой фирмой «Renner». Экономичность, компактность, надежность- вот главные требования к компрессорному оборудованию, выдвигаемые этими пользователями. Маслозаполненным винтовым компрессорам серии RS свойственны простая и наглядная конструкция, а также легкий доступ ко всем узлам при обслуживании (рис.11).

Рис.22. Винтовой компрессор RS-7,5: производительность- 0,63 м3/мин; максимальное давление- 1,6 Мпа; установленная мощность- 7,5 кВт Обязательным элементом системы снабжения агрегата выдува сжатым воздухом является ресивер-воздухосборник, обеспечивающий наличие необходимого запаса сжатого воздуха при работе установки и сглаживание пульсаций его давления в моменты выдува. Компрессор К-22 поставляется совместно с ресивером емкостью 250 л. Объем ресивера желательно выбирать исходя из условия: 1 м3 на каждые 2 м3/мин производительности компрессора. Заключение Тара из ПЭТФ широко используется во всем мире для упаковки жидких пищевых продуктов. Неоспоримым достоинством упаковки является относительно низкая стоимость, прозрачность, легкость и прочность. ПЭТФ может приобретать самые сложные конфигураеции и отличается высокой герметичностью. Сейчас бутылки из ПЭТФ занимают лидирующие позиции среди упаковок. Развивающийся рынок жидких продуктов и возникновение крупных производителей напитков и воды на наше рынке стимулирует потребность в оборудовании по изготовлению ПЭТФ-тары. В начале формирования рынка оборудования для выдува и розлива, основной упор делался на полуавтоматы, но можно с уверенностью сказать, что они не утратили свою актуальность и по сей день. Площади, необходимые для размещения оборудования относительно невелики, а затраты на него сравнительно невысоки. Все это делает такой вид оборудования привлекательным для маленьки предприятий, которые заполняют наш рынок. Литературный обзор: 1. Любешкина Е., Аксенова Т. Полиэтилентерефталат, свойства и применение //Пакет. -2000, -№1. –С.19-28. 2. Добрынин А. ПЭТ-гранулят, производство ПЭТ-преформ //Пивное дело. -2001, -№2. –С.16-29. 3. Петляков Г. ПЭТ-преформа: 42 или 40 – что лучше? //Веко о напитках. -2002, -№6. –С.30-32. 4. Трунов В.А., Зайчик Ц.Р. Специальное оборудование для производства ПЭТ-бутылок //Пищевая промышленность.-2000,-№9.-С.2-5. 5. Трунов В.А. Новое оборудование для линий розлива пищевой продукции // Пищевая промышленность. -2000, -№2. –С.30-32. 6. Зайчик Ц.Р., Трунов В.А. Упаковывание тихих напитков в бутылки. – М.: ДеЛи, 2000. -206 с. 7. Петляков Г.Я. Секреты качества ПЭТ-бутылки в оптимальных режимах разогрева преформы //Пакиндустрия.-1998,-август-С.22-23. 8. Петляков Г., Редько А. Техника и технология производства ПЭТ-тары и розлива жидкостей //Индустрия упаковки.-2000, №2.-С.22-25. 9. Угольников С., Петляков Г. Полуавтоматическое оборудование для выдува ПЭТ-бутылок // Тара и упаковка. -1998, -№1. –С.46-48. 10. Патент на изобретение №2129957 по заявке 98115130 от 17.08.98// Петляков Г.Я.// Установка для изготовления пустотелых изделий. 11. Петляков Г. Российский рынок оборудования для выдува ПЭТ-бутылок //Веко о напитках. -2002, -№3. –С.19-24. 12. Деркач Я. Современные технологии и оборудование для производства тары и упаковки из полиэтилентерефталата // Тара и упаковка. -2003, -№3. –С.12-25. 13. Петляков Г. О реалиях и путях развития выдувного оборудования в России рассказывает производитель // Пакет. -2002, -№5. –С.22-23. 14. Патент на изобретение №2140853 по заявке 99106902 от 13.04.99// Угольников С.А., Петляков Г.Я., Белов С.А.// Установка для изготовления пустотелых изделий. 15. Погорелов Б.В., Коалесцентная осушка воздуха- обеспечение долговечности работы пневматики //Индустрия напитков. -2004, -№2. –С.34-35. 16. Пневматика для автоматизации //Главный каталог «Festo Pnevmatic». Приложение: Таблица 1. Технические характеристики пресс-формы СП-Ф8/2

Таблица 2 Технические характеристики полуавтоматических машин различных марок для выдува ПЭТ-бутылок

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.