|

|

МЕНЮ

|

Курсовая работа: Изготовление ПЭТФ-бутылокРис. 1 иллюстрирует работу машины при одностадийном способе изготовления бутылок, когда из гранул полиэтилентерефталата методом литья под давлением формируется заготовка, а затем из нее методом растяжения и выдува – бутылка. Оба процесса производятся последовательно в одном агрегате.

Рис.1. Технологические процессы изготовления ПЭТ-бутылок приодностадийном производстве на автоматической линии Предварительно высушенный ПЭТ-гранулят пластицируется в цилиндре экструдера и впрыскивается в оформляющую полость литьевой формы (1). По окончании инжекционного цикла и выдержки под давлением производится охлаждение заготовки в форме (2). Затем форма открывается, и преформы перемещаются в зону стабилизации температуры (3), где охлаждаются их горловины до состояния потери пластичности. Далее преформы поступают на транспортер выдувной машины и проходят по нагревательному тоннелю (4), где материал преформ (кроме горлышек) нагревается до заданной температуры. Нагретые преформы после стабилизации температуры (5) поступают в пресс-форму. После ее закрытия происходят растягивание заготовки и выдув (6). Пресс-форма охлаждается, а вместе с ней охлаждается и изделие. После чего пресс-форма открывается, и готовые бутылки перемещаются в зону выгрузки (7). Использование данной технологии оправдано на предприятиях с производительностью более 5000 бутылок в час. Во всех остальных случаях применяется двухстадийный процесс изготовления бутылок, когда заготовки и бутылки производятся на разных машинах и в принципе в разное время и в разных местах [4,5]. На рис. 2 показаны функциональная схема и состав оборудования для выдува бутылок из преформ. Рис.2. Функциональная схема комплекта оборудования для выдува ПЭТ-бутылок из преформ Станция разогрева предназначена для придания материалу преформ пластичности, достаточной для формования из них бутылок. Она включает в себя системы нагрева и перемещения. Преформы при разогреве двигаются вдоль ТЭНов и при этом равномерно вращаются. ТЭНы, разнесенные по высоте, образуют зоны управляемого разогрева, что позволяет работать с преформами разной геометрической конфигурации. Температура разогрева регулируется изменением величины приложенного к ТЭНам напряжения. В автоматических линиях станция разогрева компонуется совместно с агрегатом выдува в одном корпусе. В линиях полуавтоматического оборудования станции разогрева представляют собой автономное устройство, в котором загрузка преформ осуществляется вручную. Работник, извлекая для выдува пару прогретых преформ, на их место в освободившиеся ячейки помещает новые преформы [5]. Агрегат выдува предназначен непосредственно для формования бутылок. Он включает в себя кинематическую систему закрытия формы, запечатывания горла и вытягивания преформ, пневматическую систему привода, ресивер и систему воздухоподготовки. Основные операции рабочего цикла агрегата выдува условно показаны на рис. 3.

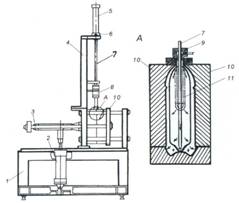

Рис.3. Основные операции процесса изготовления ПЭТ-бутылок и рабочий цикл агрегата выдува Агрегат выдува снабжен сменными пресс-формами для формования бутылок разной вместимости (0,5; 1,0; 1,5;, 2,0л и т.д.) и дизайна [8]. При работе агрегата предварительно разогретая пара преформ помещается в раскрытую пресс-форму. После полного смыкания ее половинок (1) опускаются узлы запечатывания горла (2) и выдвигаются штоки, растягивающие преформы до дна бутылок (3). Вслед за этим в замкнутую полость преформы подается сжатый воздух, и растянутая в продольном направлении преформа раздувается в радиальном направлении, приобретая требуемую форму сосуда (4). Затем все механизмы агрегата возвращаются в исходное положение, а из раскрытой пресс-формы извлекаются готовые бутылки (5). Рабочее давление в пневматической системе агрегата 0,6Мпа.Выдув бутылок осуществляется воздухом под давлением от 1,2 до 4,0Мпа. Компрессор обеспечивает агрегат выдува сжатым воздухом. Его производительность, рабочее давление и надежность во многом определяют эффективность работы всей линии. Компрессор поставляется вместе с ресивером – накопителем воздуха. Чем больше его объем, тем меньше вероятность появления перепадов давления при выдуве и тем стабильней работа оборудования. Система подготовки воздуха осуществляет его осушение и фильтрацию перед выдувом бутылок. Это необходимо для соблюдения санитарно-гигиенических требований, предъявляемых к изготавливаемой таре. Система охлаждения, входящая в состав комплекта для выдува пластиковых бутылок, чрезвычайно важна. Она обеспечивает в станции разогрева преформ стабилизацию температуры горлышек, а в агрегате выдува- охлаждение пресс-формы. При плохом охлаждении в первом случае появляются бутылки с деформированной резьбой, а во втором- готовые бутылки могут «растечься», то есть потерять нужные очертания и размеры уже при извлечении их из формы. Чтобы этого не произошло, к системе охлаждения подводят проточную воду или подключают специально спроектированный охладитель [5]. Полуавтоматическое оборудование имеет производительность 600-1200 бутылок в час. Загрузка преформ в станцию разогрева, перенос их в пресс-форму извлечение готовой продукции происходит в ручную. 3.1. Станция разогрева ПЭТФ-преформ СП-8/2 Основными частями станции разогрева преформ (рис. 11.) являются: механизм перемещения преформ, блок нагрева и электронная система управления. Механизм перемещения преформ обеспечивает поступательное движение заготовок вдоль нагревательных элементов с одновременным их вращением вдоль продольной оси для обеспечения равномерного прогрева. Он включает в себя цепной, замкнутый в горизонтальной плоскости конвейер с 34 шпинделями (гнездами для установки преформ). Конвейер приводится в движение мотор-редуктором. На оси шпинделя закреплена шестерня, при контакте зубцов которой с гребенкой обеспечивается вращение преформы. Блок нагрева обеспечивает регулируемое повышение температуры воздуха вокруг преформ до величины, при которой материал их приобретает требуемую пластичность. Основными элементами блока нагрева являются 16 ТЭНов, оболочки которых выполнены из кварцевого стекла. ТЭНы установлены вдоль цепного конвейера с двух сторон и разнесены по высоте, образуя восемь зон прогрева преформ. Для локализации горячего воздуха в зоне движения преформ предусмотрены стальные кожухи. Температура воздуха под кожухом измеряется с помощью термопары и отображается на дисплее терморегулятора, установленного на лицевой панели приборного ящика. Чтобы резьбовые части преформ не деформировались от нагрева, вдоль их движения проложена прямоугольная трубка, в полости которой циркулирует охлаждающая жидкость. Электронная система станции разогрева обеспечивает управление как температурой в зонах разогрева преформ, так и их скоростью при движении. Конструктивно все элементы электронной системы смонтированы в переднем отсеке корпуса станции разогрева и приборном ящике. Все органы управления и регулирования станции разогрева расположены на лицевой панели приборного ящика. Температура разогрева регулируется изменением величины приложенного к ТЭНам напряжения. Тиристорная схема позволяет менять напряжение от 0 до 220В. Регулирование скорости движения преформ осуществляется с помощью преобразователя частоты. При работе оборудования напряжение, подводимое к ТЭНам, задается оператором по результатам оценки качества разогрева преформ и зависит от температуры внешнего воздуха, размеров и конфигурации преформы, свойств ее материала и заданной производительности- то есть от скорости движения цепного конвейера станции. Загрузка преформ осуществляется вручную. Она начинается после достижения заданных значений температур зон нагрева, о чем можно судить по показаниям на дисплее терморегулятора (обычно через 10-15 минут после включения). На цепь механизма перемещения преформы устанавливаются парами с одинаковыми интервалами между ними. Перед началом выдува первых - пробных бутылок оператор на ощупь должен убедиться в том, что преформы прогрелись равномерно по высоте и приобрели необходимую для формования пластичность. А визуальный контроль должен быть направлен на недопущение перегрева преформ, выражающегося в локальном или полном помутнении материала. Подобрав температурные режимы работы станции, осуществляют пробный выдув, после чего оператор увеличивает загрузку конвейера до обеспечения требуемой производительности. По мере извлечения для выдува пары разогретых преформ, на их места в освободившиеся ячейки помещаются новые преформы. Станция разогрева СП-8 имеет производительность 1200 преформ в час, то есть может одна обслуживать два агрегата выдува. 3.2. Технологический расчет станции разогрева Станцию разогрева упрощенно можно представить в виде цепного, замкнутого в горизонтальной плоскости конвейера, движущегося со скоростью VК и имеющего Z гнезд для установки преформ. На рис. 4 приведена расчетная схема механизма перемещения преформ. Рис.4. Расчетная схема механизма перемещения преформы Часовая производительность преформ П при непрерывном движении механизма определяется по формуле П = 3600 • Vк / d [преформ в час], где d- расстояние между шпинделями, м; Vк – скорость перемещения цепи конвейера, м/с. Причем скорость Vк , на практике задаваемая из опыта работы, в инженерных расчетах может быть определена по формуле: Vк =Dв • nв / 60000 [м/с] где Dв –диаметр ведущей звездочки, мм; nв –частота вращения ведущей звездочки, об/мин. Машина однопоточная; тогда, если считать по ротору загрузки, ее часовая производительность составит: П = 3600 • nр • Z [преформ в час] где Z –количество шпинделей на роторе; nр – частота вращения ротора загрузки, об/с. В поточных машинах время технологического цикла нагрева преформ Тн выражается зависимостью: Тн = L / Vср [сек] где Vср –средняя скорость движения преформ, м/с (подбирается опытным путем для каждого конкретного типа и веса преформы); L-путь, проходимый преформой в машине, м; L = 2 L1 + S [м] где L1 – длина прямого участка конвейера, м; S = πDв – длина криволинейного участка, м. Технологический цикл загрузки-выгрузки преформ Тз равен длительности поворота ротора на угол φ между позициями загрузки и выгрузки. Длительность технологического цикла может быть найдена из пропорционального соотношения: Тз = 60 • φ/ nр •360 [сек] Длительность рабочего цикла Тр определится по формуле: Тр = Тз + Тн [сек] 3.3. Аппарат выдува СП-8 Агрегат выдува бутылок представляет собой стационарную установку, все элементы которой смонтированы в одном корпусе [9,10]. Общий вид установки показан на рисунке 9, его устройство на рис. 5. Агрегат включает в себя кинематические системы закрытия формы, запечатывания горла и вытягивания преформ, пневматическую систему привода и систему воздухоподготовки с ресивером.

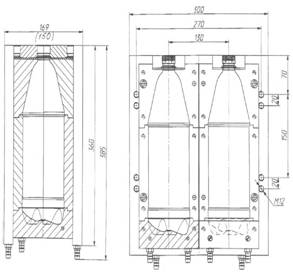

Рис.5. Внешний вид агрегата выдува бутылок СП-8 На станине 1 агрегата смонтированы следующие механизмы: рычажный механизм перемещения 3 и закрытия половинок пресс-форм 10, приводимый в движение цилиндром 2, подвижно закрепленным на кронштейне 4; устройство 6 для растягивания преформ, состоящее из подвижного штока 7 и механизма его перемещения (цилиндра) 5, устройство 8 для запечатывания горлышек преформ 11, включающее в себя два прижимных цилиндра и герметизаторы 9 с резиновыми кольцами уплотнения. Рис.6. Устройство агрегата выдува бутылок СП-8 1200 станина; 2- цилиндр; 3- рычажный механизм перемещения и закрытия половинок пресс-форм; 4- кронштейн; 5- механизм перемещения штока; 6- устройство для растягивания преформ; 7- подвижный шток; 8- устройство для запечатывания горлошек преформ; 9- герметизаторы с резиновыми кольцами уплотнения; 10- половинки пресс-форм; 11- преформа Рабочий цикл выдува показан на рис 3. Напомним, что установка работает следующим образом. Предварительно разогретые преформы устанавливаются в гнезда раскрытой пресс-формы. Затем по команде оператора, подаваемой нажатием кнопок, срабатывает механизм закрытия пресс-формы, после чего- устройство запечатывания горловины и устройство растягивания. В герметично закрытую полость растянутой преформы подается сжатый воздух. В результате этого пластичная масса раздувается в радиальном направлении, приобретая требуемую форму при соприкосновении с металлом охлаждаемой пресс-формы. По завершении операции раздува все механизмы установки возвращаются в исходное состояние. Пресс-форма раскрывается, и работник извлекает готовые бутылки. 3.4. Правила эксплуатации оборудования для выдува ПЭТФ-бутылок Подготовка к работе: Проверить правильность включения полуавтомата к электрической сети, наличие заземления, правильность подключения воду и воздуха. Включить краны системы подачи воздуха и воды, проверить рабочее давление в указанных системах. Запуск машины нагрева: o Включить автомат питания на панели управления o Включить кнопку пуска движения преформ на панели управления o Установить требуемую скорость движения конвейра o Включить кнопку управления лампами нагрева o Установить значения параметров нагрева ламп с помощью потенциометров в левой части панели управления в соответствии с таблицей настройки o Выдержать 5-6 мин до окончания прогрева и стабилизации температур, установить преформы на конвейер. Запуск машины выдува: · Включить автомат питания на панели · Установить переключение режимов системы управления (в верхнем левом верхнем углу панели управления) в положение «А» (режим автоматический) · Переключатель ручного управления штоками (в нижнем левом углу панели управления) установить положение «О» · Установить значение временных параметров не реле времени РВ 1 и РВ 2 (суммарное время выдува, время выхлопа, время задержки) · После установки разогретых преформ в матрицу нажать и удерживать кнопку «Пуск» до полного смыкания пресс-формы. Готовые бутылки извлекаются после полного открытия пресс-формы · В случае возникновения аварийной ситуации – нажать кнопку «Стоп» Остановка машины: - Прекратить установку пресс-форм и дождаться выдува последней бутылки - Отключить нагрев ламп термотунеля с помощью соответствующей кнопки «Стоп» - Отключить напряжение питания агрегата выдува, переключателем - Перекрыть вентели подачи воды и сжатого воздуха - Стравить воздух из пневмотической машины с помощью разгрузочного крана, расположенного на задней стенке формирователя Дать 5-10 минут остыть элементам конструкции термотунеля, отключить движение преформ, затем отключить питание переключателем. Рабочий цикл выдува: Установка работает следующим образом. Предварительно разогретые преформы устанавливается в гнезде раскрытой пресс-формы. Затем по команде оператора, подаваемой нажатием кнопок, срабатывает механизм закрытия пресс-формы, после чего устройство запечатывания горловины и устройство растягиания. В герметично закрытую полость растянутоы преформы подается сжатый воздух. В результате этого пластичная масса раздувается в радиальном направлении, приобретая требуемую форму при соприкосновении с металлом охлаждаемой пресс-формы. По завершении операции раздува все механизмы установки возвращаются в исходное состояние. Пресс-форма раскрывается, и работник извлекает готовые бутылки. При изготовлении ПЭТФ-бутылок выдувным термоформованием возникают некоторые проблемы. Причины брака, дефектов и пути их устранения сведены в таблицу. 3.5. Пресс-форма Пресс-форму для выдува ПЭТ-бутылок часто рассматривают как составную часть агрегата выдува. На самом деле этот элемент оборудования является определяющим для конечного результата работы всего комплекса, и по значимости его следует рассматривать отдельно. Конструкция пресс-форм типа СП-Ф, впускаемых компанией «ПРОДВИЖЕНИЕ» и чаще других используемых в полуавтоматическом оборудовании, показана на рис. 7. Она состоит из монтажных плит, двух полуформ матрицы, внутренняя полость которой соответствует объему и профилю формуемой бутылки, и сменных горловых вставок. Технические характеристики пресс-форм сведены в табл. 1.

Рис.7. Конструкция пресс-формы СП-Ф Конструктивные особенности пресс-форм СП-Ф: · Матрица выполнена из легкого и прочного авиационного сплава. Внутренняя поверхность матрицы заполирована до зеркального блеска. · Конфигурация внутренней полости и фактура поверхности матрицы позволяют формовать бутылки сколь угодно сложной формы. · Для обеспечения возможности использования преформ, различающихся размерами суппортного кольца и конфигурацией горла, в верхней части пресс-формы предусмотрена сменная вставка с размерами, соответствующими параметрам используемой преформы. · Для повышения производительности выдува, в донной части пресс-формы и в монтажных плитах предусмотрены каналы жидкостного охлаждения и штуцера подключения шлангов, подводящих охлаждающую жидкость. 3.6 Фирмы-производители оборудования Производители полуавтоматического оборудования для выдува ПЭТФ-бутылок налажено во многих странах мира. В России первоначально поступило такое оборудование из Польши и Китая. Сейчас иностранные производители покинули российский рынок, уступив место отечественным, основными из которых являются: v ООО «ПРОДВИЖЕНИЕ», Москва v ООО «Мастер плюс», Черкесск v ЗАО «Даки-НИП», Нижний Новгород v ОАО «МиССП-Совпласт», Кропоткин v НПЦ «НИТАР», Москва v ЗАО «Авто-Эльф», Москва v ОАО «Ростспецмаш», Ростов-на-Дону В таблице 2 приведены технические характеристики полуавтоматических машин отечественных производителей. Ряд фирм производят выдувные полуавтоматы специального назначения, ориентированные на выпуск бутылок малых объемов (до 1л) и флаконов, или, наоборот, только крупной тары (то есть бутылей емкостью 5-8 литров) 3.7 Схема агрегата выдува Все механизмы агрегата выдува приводятся в движение с помощью пневмоцилиндров. Кроме того, сжатый воздух используется непосредственно для формования бутылок. Типовая схема построения пневматической системы полуавтомата выдува приведена на рис.8. Система представляет собой блок воздухоподготовки, тракт выдува и блок пневматического управления механизмами агрегата. Блок воздухоподготовки включает в себя ручной пневмораспределитель, набор фильтров и редуктор. Задача, решаемая этим блоком, заключается в очистке сжатого воздуха от твердых частиц, влаги и остатков компрессорного масла, а также в распределении потоков воздуха: высокого давления- в тракт выдува бутылок, низкого- в блок управления механизмами агрегата. Рис.8. Пневматическая схема агрегата выдува На вход блока воздухоподготовки подается воздух от компрессора с давлением до 30 бар. Этот воздух проходит через каскад фильтров, состоящий из фильтра грубой очистки (10 мкм) и тонкой очистки (1 мкм). Для осушки воздуха может применяться коалесцентный фильтр, который надежно отсеивает частицы размером от 0,01 мкм. Использование при фильтрации эффекта коалесценции (слияния) капель позволяет практически полностью избавиться от содержащихся в воздухе паров и влаги. [15] В некоторых моделях выдувного оборудования перед фильтрацией воздух проходит через встроенный ресивер небольшого объема (свыше 10 л). Ресивер, снабженный дренажным краном, решает вопросы предварительной фильтрации, работая, по сути дела, в режиме отстойника. Очищенный воздух высокого давления поступает в тракт выдува бутылок. Другая часть воздуха, прошедшая через редуктор, с целью поддержания его рабочего давления на уровне настройки- от 6 до 10 бар, идет на управление механизмами агрегата Тракт выдува включает в себя пневмораспределитель с электромагнитным управлением и систему соединителей и шлангов для подвода сжатого воздуха к соплам выдува бутылок. При давлении выдува до 16 бар можно использовать пластиковые шланги. При работе с воздухом более высокого давления применяют армированные шланги в металлической оплетке. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.