|

|

МЕНЮ

|

Курсовая работа: Дослідження проблеми взаємозамінності, допусків й посадкиКурсовая работа: Дослідження проблеми взаємозамінності, допусків й посадкиКурсова робота "Дослідження проблеми взаємозамінності, допусків й посадки" Введення Ціль курсової роботи – придбання практичних навичок користування стандартами, а також вибору допусків і посадок у конкретних умовах. Курсова робота складається з наступних основних розділів: 1. Розрахунок і вибір посадок для гладких циліндричних з'єднань; 2. Розрахунок кількості груп деталей для селективного складання з'єднання необхідної точності; 3. Розрахунок і вибір полів допусків для деталей, що сполучаються з підшипниками кочення; 4. Вибір допусків і посадок шпонкових з'єднань; 5. Допуски й посадки шліцевих з'єднань; 6. Розрахунок допусків розмірів, що входять у заданий розмірний ланцюг. посадка циліндричний шліцевий підшипник 1. Розрахунок і вибір посадок для гладких циліндричних з'єднань Вихідні дані 1. Номінальний розмір – 120 мм 2. Значення розрахункових зазорів або натягів

3. Система полів допусків – система вала cн Виконання роботи 1. Визначити середнє значення числа одиниць допуску.

2. Попередньо по таблиці А2 додатки А встановили квалітет 8, по якому виготовляються деталі з'єднання. 3. Визначити значення граничних технологічних натягів. Шорсткість деталей з'єднання по формулі

4. Вибрати поля допусків деталей з'єднання по таблицях П 4-П10/4.

Вибираємо основні відхилення отвору по таблиці П8/1 і формулам (1.4), (1.5)

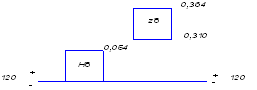

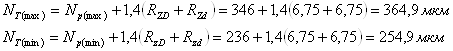

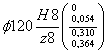

еi=310 мкм es=ei+Td (1.5) es=310+54=364 мкм Записуємо обрану посадку

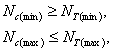

Перевіряємо дотримання умови вибору

Умова дотримується – посадка обрана вірно. 5. Уточнюємо шорсткість поверхні вала й отвору по формулі (1.2):

Вибираємо стандартні значення

По таблиці призначаємо завершальний технологічний процес, що забезпечує необхідну точність і шорсткість: – для отвору – розточування на токарських верстатах тонке (алмазне) – для вала – зовнішнє гостріння тонке (алмазне) 6. Вибираємо засобу виміру. Для отвору:

Нутромір індикаторний з точністю

відліку 0,01 мм, на нормованій ділянці шкали в 0,1 мм, Для вала

7. Будуємо схему полів допусків з'єднання

Схема допусків з'єднання 8. Креслимо ескізи з'єднання і його деталей

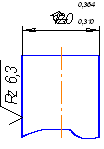

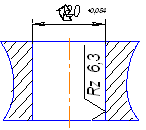

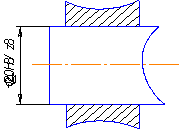

Малюнок 1.2 – Ескізи з'єднання і його деталей: а – вал, б – отвір, в-в-повне з'єднання 2. Розрахунок кількості груп деталей для селективного складання з'єднання необхідної точності Вихідні дані 1. З'єднання технологічним,

заданим номінальним розміром і полями допусків деталей по можливостях

виготовлення – 2. Точність з'єднання

(експлуатаційного), задана груповим допуском посадки (зазору), необхідне за

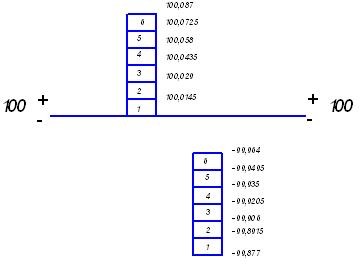

умовами функціонування з'єднання – Виконання роботи 1. Визначити значення допусків, граничних відхилень і граничних розмірів вала й отвору. По таблиці П4/4 визначаємо верхнього й нижнє граничне відхилення для отвору. ES = +87 мкм; EI=0 мкм. По таблиці П8/4 визначаємо верхнього й нижнє граничне відхилення для вала. es = -36 мкм; ei=-123 мкм. Найбільший граничний розмір для отвору:

Найменший граничний розмір для отвору:

Найбільший граничний розмір для вала:

Найменший граничний розмір для вала:

Допуски для отвору: TD=ES – EI =100 – 0 = 100 мкм (2.5) Допуски для вала: Td=es – ei = (–36) – (–123) = 87 мкм (2.6) 2. Визначити значення граничних зазорів у заданому з'єднанні (технологічному).

3. Визначити число груп вала й отвору для забезпечення заданої точності з'єднання.

де

Знаходимо кількість груп вала й отвору

Групові допуски деталей для селективного складання

т.е. допуски всіх розмірних груп вала або отвори будуть рівні між собою.

4. Виконати схему полів допусків

заданого з'єднання

Схема полів допусків з'єднання 5. Скласти карту сортувальника, указавши в ній граничні розміри валів і отворів у кожній розмірній групі (таблиця 2.1). Таблиця 2.1 – Карта сортувальника для сортування на групи деталей з'єднання

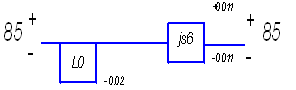

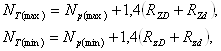

3. Розрахунок і вибір полів допусків для деталей, що сполучаються з підшипниками кочення Вихідні дані 1. Номер підшипника кочення – 317 2. Значення радіального навантаження на опорі підшипника – 18 кн. 3. Креслення вузла, у якому використовують підшипник кочення – малюнок 15 (додаток Г). Виконання роботи 1. Вибираємо конструктивні розміри заданого підшипника кочення серії 317. За ДСТ 8338–75 визначаємо D=180 мм; d=85 мм; Bк=41 мм; r=4 мм. 2. Обґрунтувати характер навантаження підшипника. Вибираємо характер навантаження підшипника – перевантаження до 150%, помірні поштовхи вібрації. 3. Установити вид навантаження кожного кільця підшипника. Для внутрішнього кільця встановлюють циркуляційне навантаження, а для зовнішнього кільця – місцеве. 4. Розрахувати й вибрати посадки підшипника на вал і в корпус. При циркуляційному навантаженні кілець підшипників посадки на вали й у корпуси вибирають за значенням інтенсивності радіального навантаження на посадковій поверхні. Інтенсивність радіального навантаження визначають по формулі (3.1)

де R – радіальне навантаження, кн; В-Ширина підшипника, м; kn – динамічний коефіцієнт посадки, що залежить від характеру навантаження, kn=1–1,8; F – коефіцієнт, що враховує ступінь ослаблення натягу при порожньому валу й тонкостінному корпусі, при суцільному валу F=1; FA – коефіцієнт, що враховує нерівномірність розподілу радіального навантаження між рядами роликів і кульок, для радіальних і радіально упорних підшипників з одним зовнішнім або внутрішнім кільцем FA=1.

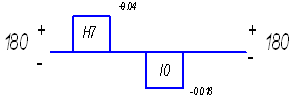

При При місцевому виді навантаження

поле допуску корпуса для D=180 мм – H7. Умовна позначка з'єднання «корпус

– зовнішнє кільце підшипника – 5. Для з'єднань «корпус-підшипник» і «підшипник-вал» побудувати схеми полів допусків.

Верхнє граничне відхилення для внутрішнього кільця ES = 0 мм Нижнє граничне відхилення для внутрішнього кільця EI = -0,02 мм Верхнє граничне відхилення для вала es = 0,011 мм Нижнє граничне відхилення для вала ei = 0,011 мм (таблиця П5/4)

Верхнє граничне відхилення для корпуса ES = 0,040 мм Нижнє граничне відхилення для корпуса EI=0 мм Верхнє граничне відхилення для зовнішнього кільця es = 0 мм Нижнє граничне відхилення для зовнішнього кільця ei = -0,025 мм.

Схеми полів допусків з'єднань: а-а

– поле допуску для посадки 4. Вибір допусків і посадок шпонкових з'єднань Вихідні дані 1. Діаметр вала d=30 мм 2. Вид з'єднання – нормальне 3. Конструкція шпонки – сегментна Виконання роботи 1. Визначити основні розміри шпонкового з'єднання. За ДСТ 24071–80 для d=30 мм:

b=8 мм; висота h=11 мм; Страницы: 1, 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(1.3)

(1.3)

(1.6)

(1.6)