|

|

МЕНЮ

|

Курсовая работа: Барабанная сушилка для сушки сахарного песка

определяем расход абсолютно сухого воздуха в сушильной установке:

Удельный расход абсолютно сухого воздуха на 1 кг влаги равен:

Объемный расход воздуха на входе в сушилку:

Где определяется по формуле согласно [4, стр.29]:

Где В численном значении получаем:

Объемный расход воздуха на выходе из сушилки:

Где В численном значении получаем

Расход тепла на нагрев воздуха в калорифере:

Удельный расход тепла на подогрев воздуха в калорифере в расчете на 1 кг влаги:

2.1.7 Определение основных размеров сушильного барабана Объемное напряжение

сушилки по испарившейся влаге

Требуемое поперечное сечение барабана

Где

В численном значении получаем

Рассчитываем диаметр барабана:

Выбираем толщину стенки

барабана - Определяем наружный диаметр барабана:

Длина барабана составит

Согласно каталожным данным

[5, табл.6.5, стр.231] ближайший типоразмер – барабанная сушилка БН 1,6-8 НУ-01

имеющая наружный диаметр Уточняем характеристику барабана: внутренний диаметр:

площадь поперечного сечения:

объем:

Напряжение барабана по испаренной влаге:

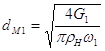

Определим диаметры штуцеров подвода и отвода сушильного агента. Внутренний диаметр трубопровода для подвода сушильного агента:

Где В численном значении получаем:

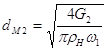

Внутренний диаметр трубопровода для отвода сушильного агента:

Полученные значения

округляем до стандартных в соответствии с [9, стр.214]: для подвода сушильного

агента Для присоединения к

аппарату трубопровода и отвода сушильного агента принимаем фланцы стальные

плоские приварные с соединительным выступом [9, стр. 214]: для подвода

сушильного агента с условным диаметром Внутренний диаметр трубопроводов для загрузки высушиваемого материала:

Где В численном значении получаем

Внутренний диаметр трубопроводов для выгрузки высушиваемого материала

Исходя из технологических

и конструктивных соображений принимаем диаметр трубопроводов для загрузки и

выгрузки высушиваемого материала [9, стр. 214]: Для присоединения к

аппарату трубопроводов загрузки и выгрузки, а также удаления излишков высушиваемого

материала, принимаем фланцы стальные плоские приварные с соединительным

выступом [9, стр.214]: условным диаметром Определяем действительную скорость воздуха в барабане:

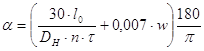

Рассчитываем время пребывания материала в барабане сушилке по формуле

Проверяем расчет времени сушки. Среднее время пребывания материала в барабане:

Полученное время пребывания материала в барабане чуть больше, чем время сушки материала, что удовлетворяет условиям сушки. Уточним коэффициент заполнения барабана материалом:

Для условий прямоточного

движения газа и материала можно принять следующие значения коэффициентов в

формуле (3.35), согласно [5, стр.235]:

Принимаем ближайшую для

типовой сушилки частоту вращения

Значение 2.2 Энергетический расчет 2.2.1 Цель расчета Определение основных силовых параметров барабанной сушилки, то есть моментов и требуемой мощности привода; выбор электродвигателя, редуктора. 2.2.2 Определение потребной мощности и выбор электродвигателя Определяем мощность, затрачиваемую на вращение барабана:

Где В численном значении получаем:

Полученное значение

меньше установленной мощности привода сушилки БН 1,6-8 НУ- 01, равной Необходимая мощность двигателя определяется по выражению:

Где

где: h1=0,94÷0.96 - КПД цилиндрической передачи, принимаем h1=0,95 согласно [7, табл.1.1]; h2=0.962÷0,982 - КПД 2-х ступенчатого редуктора, принимаем h2=0,972 согласно [7, табл.1.1]; h3=0,98 - КПД муфты, принимаем согласно [7, табл.1.1]. В численном значении получаем:

Выбираем трехфазный

асинхронный двигатель серии АИР 180М6 мощность – 18.5 кВт, синхронная скорость

вращения – 1000 об/мин, скольжение – 2%. С учетом скольжения номинальная

частота вращения 2.2.3 Определение вращающих моментов на валах привода Вращающий момент на барабане:

Вращающий момент на валу подвенцовой шестерни:

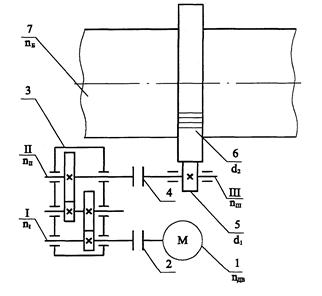

Где В численном значении получаем:

2.3 Кинематический расчет 2.3.1 Цель расчета Целью кинематического расчета барабанной сушилки является определение общего передаточного отношения от вала электродвигателя до вала ведущего звена исполнительного механизма; распределение общего передаточного отношения всей кинематической цепи привода между отдельными передаточными механизмами, составляющими цепь; определение конструктивных параметров зубчатой передачи барабанной сушилки; определение частот вращения валов передаточных механизмов кинематической цепи. 2.3.2 Определение передаточного числа привода Кинематическая схема привода показана на рисунке 5. Общее передаточное число привода определяем из соотношения:

Где

1- электродвигатель; 2,4- муфты; 3- редуктор; 5- подвенцовая шестерня; 6- венцовая шестерня; 7- барабан; Рисунок 5. Кинематическая схема привода 2.3.3 Распределение общего передаточного числа привода Для многоступенчатых передач

Где Учитывая предполагаемое устройство механизма, а также стремясь обеспечить соразмерность деталей привода, в частности диаметр подвенцовой шестерни должен вписываться в размеры сторон торца редуктора. Передаточное число редуктора будет равно:

2.3.4 Определение частоты вращения валов Частота вращения вала

электродвигателя, а, следовательно, и быстроходного вала редуктора Частота вращения тихоходного вала редуктора определяется так:

Частота вращения

подвенцовой шестерни Полученные значения частот вращения сведены в таблицу 3. Таблица 3 – Частоты вращения валов (барабана)

2.3.5 Проектный расчет зубчатой цилиндрической передачи 2.3.5.1 Определение допускаемого контактного напряжения Расчет ведем по [7]. Допускаемое контактное напряжение определяется по зависимости

Где

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

; (3.29)

; (3.29) ; (3.30)

; (3.30) ; (3.36)

; (3.36)