|

|

МЕНЮ

|

Курсовая работа: Автоматизация транспортировки осей колесных пар автооператором портального типаnкн – количество колен в нагнетательном трубопроводе; nкв – количество колен во всасывающем трубопроводе; d – диаметр сопла; p – давление жидкости перед насадкой; φ – кинематическая вязкость жидкости; ρ – плотность жидкости; μ – коэффициент расхода жидкости через отверстие; Vтн – скорость течения жидкости в нагнетательном трубопроводе; Vтв – скорость течения жидкости во всасывающем трубопроводе; H – расстояние между поверхностью жидкости в баке и коллектором; εф – коэффициент сопротивления фильтра; εк – коэффициент сопротивления колена; Lтн – длина нагнетательного трубопровода; Lтв – длина всасывающего трубопровода; tоб – время обмывки изделия. Расчет гидросистемы моечной машины. 1. Площадь проходных сечений насадок, м2:

2. Расчетная подача, м3/с:

3. Расчетный диаметр нагнетательного трубопровода, м:

4. Расчетный диаметр всасывающего трубопровода, м:

5. Число Рейнольдса для нагнетательного трубопровода:

6. Число Рейнольдса для всасывающего трубопровода:

7. Принимаем значение коэффициента λ, характеризующего режим течения жидкости, для нагнетательного и всасывающего трубопроводов:

8. Коэффициент потерь давления для нагнетательного трубопровода:

9. Коэффициент потерь давления для всасывающего трубопровода:

10. Потери давления для нагнетательного трубопровода, Па:

11. Потери давления для всасывающего трубопровода, Па:

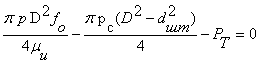

12. Давление, которое должен развивать насос, Па:

13. Подача насоса, м3/с:

14. Мощность электродвигателя насоса, кВт:

где k=1,1…1,4 – коэффициент запаса на случай перегрузки двигателя; η=0,6…0,9 – полный КПД насосной установки; ηn=0,85…0,99 – КПД передачи.

15. Объем бака, м3:

16. По результатам расчетов подбираем тип насоса и электродвигателя, используя справочник по деталям машин и механизмов. Электродвигатель: тип 4А 180 2У3 (35 кВт, n = 4000 об/мин) Насос: марка К90/55 тип 4А1802 2.2 Расчет и выбор приводов Пневматический привод Исходные данные для расчета параметров приводов приведены в табл. 2.2. Таблица 2.2. Исходные данные для расчета пневмопривода

Основные стандартные параметры цилиндров:

Ход поршня В табл. 2.2 приняты следующие обозначения:

Алгоритм расчета: 1. Подбираем

внутренний диаметр

Определяем: 2. Толщину стенки днища (крышки) цилиндра, м

3. Наружный диаметр цилиндра, м

4. Длину

корпуса цилиндра (принимаем высоту поршня

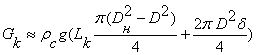

5. Вес корпуса цилиндра, Н

6. Вес

плунжерной пары (шток и поршень; длину штока принимаем

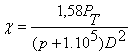

Подпрограмма расчета особых параметров пневмопривода: Определяем: 1. Безразмерную нагрузку на привод

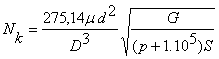

2. Безразмерный конструктивный параметр

где

3. Относительное время перемещения поршня

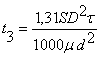

4. Длительность перемещения поршня, с

3. Расчет технических характеристик машины 3.1 Расчет цикловой и фактической производительностей машины Производительностью машины называется количество продукции, выдаваемой в единицу времени. Для количественной оценки производительности автоматического оборудования необходимо выпущенную продукцию отнести к отрезку времени, за которой она была произведена. При создании машин необходимо определить цикловую (Qц) и фактическую (Qф) производительности. Цикловая производительность характеризует выпуск продукции в единицу времени на автоматическом оборудовании дискретного действия (имеется пауза для загрузки и разгрузки, зажима и разжима детали, подвода и отвода инструмента) при условии его бесперебойной работы. Циклом работы машины называется совокупность действий по обработке изделия, при которых оно подвергается изменению в определенной последовательности до окончания обработки. Длительность рабочего цикла (tц) определяет цикловую производительность:

где 1 – одно изделие; tц – длительность цикла ч. Для варианта №1:

Для варианта №2:

Для варианта №3:

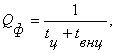

Так как в процессе эксплуатации машин периоды бесперебойной работы чередуются с простоями, вызванными сменой и регулировкой инструмента, подналадкой механизмов, устранением отказов оборудования и систем управления, то фактическая производительность машин получается ниже цикловой. Все перечисленные потери времени принято называть внецикловыми. Поэтому фактическую производительность определяют по формуле:

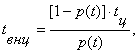

где tвнц – внецикловые потери времени, приходящиеся на одно изделие. Для варианта №1: Для варианта №2: Для варианта №3: При известной вероятности безотказной работы машины p(t) внецикловые потери времени можно определить из соотношения:

Для варианта №1:

Для варианта №2:

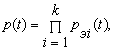

Для варианта №3: 3.2 Расчет надежности машины При расчетах надежности машин полагают, что все элементы машины работают последовательно, т.е. отказ одного элемента приводит к отказу всей машины. Поэтому вероятность безотказной работы машины определяют по формуле:

где При этом вероятность безотказной работы любого элемента машины определяют, полагая интенсивность отказов постоянной, по формуле:

где λi – интенсивность отказа элемента машины, 1/ч; t – продолжительность работы машины, ч. Расчет вероятности безотказной работы машины осуществляют для основной конструктивной схемы в форме табл. 3.1 Таблица 3.1. Значения интенсивности отказов

Вероятность безотказной работы машины определяем по формуле: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(2.3)

(2.3) (2.4)

(2.4) ;

(2.2.1)

;

(2.2.1) = 0.12 (2.2.2)

= 0.12 (2.2.2) = 6119 (2.2.5)

= 6119 (2.2.5) = 1.05 (2.2.7)

= 1.05 (2.2.7) = 1.61

(2.2.8)

= 1.61

(2.2.8) = 0.598 (2.2.10)

= 0.598 (2.2.10) (3.1)

(3.1) (3.2)

(3.2) (3.3)

(3.3) (3.4)

(3.4)