|

|

МЕНЮ

|

Курсовая работа: Аппаратурно-технологическая схема получения глинозема на участке кальцинации по способу БайераТаблица 23 - Техническая характеристика электрофильтров.

Аэролифты под бункерами электрофильтров включаются в работу после того, как запустится дымосос. Включается аэролифт в следующем порядке: - плавно открыть общий вентиль на линии сжатого воздуха до 3 кгс/см2; - открыть вентиль на рыхлитель до 1 кгс/см2; - убедиться в нормальной работе форсунки и рыхлителя, закрыть люк корпуса аэролифта; - открыть доступ пыли в корпус; - поставить в известность бункеровщика и прокальщика о включении узла пылевозврата. Остановку дымососа и узла пылевозврата дежурный слесарь ведёт: плановую по указанию мастера смены или прокальщика. Аварийную остановку дежурный слесарь производит без разрешения, но после остановки обязан поставить в известность прокальщика и мастера смены. Аварийно дымосос останавливается нажатием кнопки "стоп " на шкафу управления. Плановую остановку дымососа производит в следующем порядке: - вызвать дежурного электромонтера; - приоткрыть шибера на всасывающих карманах, после остановки дымососа – открыть полностью; - предупредить прокальщика об остановке; - дать команду дежурному электромонтёру на остановку; - дежурный электромонтёр ведёт остановку дымососа согласно инструкции № 5. Плановую остановку узла пылевозврата производят следующим образом: Сделать встряхивание электофильтров. Остановить шнек, завалить гидратом приёмную воронку, остановить питатель, зарыть задвижку конуса пылесборника. Перевести пыль из пылесборника через обводной трубопровод в аэролифт на холодном конце печи, запустить его в работу. Общая остановка пылевозврата осуществляется до остановки дымососа. Оставшаяся пыль из бункеров электрофильтров откачивается аэролифтом на холодной головке поочерёдно в работающею печь. Отключение аэролифта ведётся в следующем порядке: - легким постукиванием убедиться в чистоте пылевой течки; - выдуть оставшийся глинозём; - закрыть задвижку на линии питания; - открыть люк на корпусе аэролифта и вычистить от пыли, крошки и посторонних предметов. Подготовка оборудования к ремонту и приём его из ремонта. При остановке дымососа на ремонт нужно вызвать дежурного электромонтёра и потребовать снять напряжение с пускателя электродвигателя. После снятия напряжения, с разрешения электромонтёра, дежурный слесарь убеждается сам в этом, надавив кнопку "пуск ". Проверить наличие плаката "Не включать работают люди" при с снятом напряжении с пускателя, наличие допуска на ремонтные работы. После этого дежурный слесарь разрешает ремонтной бригаде приступить к работе, при наличии допуска. При остановке аэролифтов для ремонта необходимо прекратить подачу воздуха. Открыть люк и выпустить из него всю пыль. После окончания ремонта закрыть люк, открыть воздух, а затем открыть подачу пыли в камеру смешивания и убедиться в нормальной работе аэролифта. Таблица 24 - Технологические нарушения, причины их вызывающие и способы устранения нарушений:

Таблица 16 - Технические нарушения, причины и способы устранения нарушений при работе газоочистки

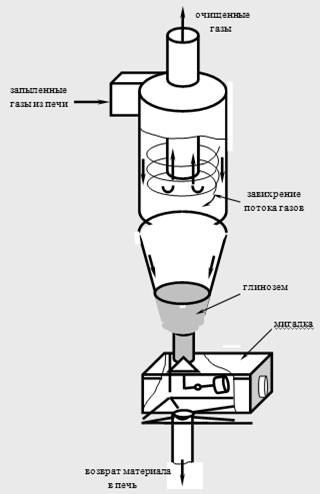

Высоко изнашивающими узлами I и II стадий газоочистки являются диффузоры перед I стадией батарейных циклонов и выхлопные трубы мультициклонов. Проверка работы аэролифта: 1. по показанию манометров рыхлителя и форсунки; 2. лёгким постукиванием по течкам и материальным трубопроводам. Проверка нагрева подшипников дымососа с помощью термометра или путём прикосновения к корпусу рукой. 4.2 Определение расхода воздуха и количества печных газов Расчёт ведём на100м3 газа; коэффициент избытка воздуха α = 1,1 ( соответствует содержанию в отходящих газах 0,2 – 0,4 % О2 ) Реакция горения топлива: СН4 + 2О2 + СО2 + 2Н2О; (1) 2С2Н6 + 7О2 = 4СО2 + 6Н2О; (2) С3Н8 + 5О2 = 3СО2 + 4Н2О; (3) Количество воздуха, необходимого для полного сжигания 100 м3 газа: Vгв = 100 ( 2CН4 + 3,5С2Н8 + 5С3Н8 ); (4) Vгв = 4,762 ( 196, 0 + 1,75 + 1 ,0 ) = 9 46,45 м3 где α = 1,1 Vгв = 1041,10 м3 При сжигании 100 м3 газа указанного состава образуется СО2 = СН4 + 2С2Н6 + 3С3Н8 + СО2; (5) СО2 = 98,0 + 2· 0,5 + 3· 0,2 + 0,1 = 99,7 м3; Н2О = 2СН4 + 3С2Н6 + 4С3Н8 (6) Н2О = 2· 98 + 3· 0,5 + 4· 0,2 = 190,0 + 1,5 + 0,8 = 198,3 м3; Правильность расчёта может быть проверена составлением материального баланса ( в единицах массы). Количество тепла, получаемое или отдаваемое материалом, определяется как разность между количествами энергии, полученными материалом к началу и к концу зоны. Зона I. Общий расход энергии на нагрев материала к концу зоны I, ккал/кг: Qм1 = ( Gмn Cм + Gwn ) tмn + ( Gп Cп tг ) (7) Qм1 = 2,072· 0.295 · 40+ 0,295 · 0,196· 40 + 0,210 · 40 + 0,550 · 0,26tг = 35,16 + 0,143tг. Общее количество тепла, которое необходимое передать материалу: qм1 = qм1 – qм1; (8) q = q – q; (9) q = 291,51 + 11,3 – 11,3 – 35,16 – 0,143tr = 256,35 + 11,3 – 0,143tr ; в том числе qм1 – количество тепла, которое, затрачивается на превращение и нагрев неразложившихся исходных веществ и твёрдых продуктов реакции qм1 = 256,35 ккал/кг. Зона II. qм2 = qм1 + GnCntn; (10) qм2 = 291,51 + 11,3 + 0,150 · 0,288tr = 291,51 + 11,3 + 0,0432tr; qм2 = qм2 – qм2; (11) qм2 = 884,27 + 150,52 – 291,51 – 11,3 - 0,0432tr = 592,76 + 139,22 - 0,0432tr; qм2 = 592,76 ккал/кг. Зона III. qм3 = qм2 + Gзл Cзл tr; (12) qм3= 884,27 + 150,51; qм3 = [ qм3 ]; (13) qм3 = 970,19 + 150,52 - 884,27 - 150,52 = 85,92 Зона IV qм3'' =qм3'; (14) qм4' = [qм4 ] – qм4'- qм1''; (15) qм4' = 942 + 150,52 - 970,19 – 150,52 = -27,2. Зона V qм5'' = qм4'; (16) qм5'' = 942,99 + 150,52; qм5' = 124,95 + 461,24 + 300,0 – 6,6 + 150,52 = 879,59 + 150,52; qм5' = [qм5 ] – qм5'- qм5''; (17) qм5' = 879,59 + 150,52 – 942,99 – 150,52 = -63,4; Исходные данные для расчёта температур газового потока по зонам: [qм], ккал/кг - 256,35 592,76 85,92 -27,2 -63,4 Qпот, ккал/кг - 19,8 53,0 15,5 11,0 9,0 При последовательном расчёте температур газового пот ока на границах зон известны его начальная температура tr' и энтальпия qг''.Из расчёта находим конечные энтальпию qг'' и температуру tг'': qг'' = qг' + qг ; (18) где qг – количество тепла, которое газовый поток получил и л и отдал в данной зоне. ЗАКЛЮЧЕНИЕ В ходе этой курсовой работы был рассмотрен участок спекания ГМЦ5, основным оборудованием которого является: - система ленточных конвейеров; - ленточные весовые дозаторы; - печь кальцинации; - холодильник; - вентилятор вторичного дутья; - камерные насосы; - батарейные циклоны (центробежный пылеуловитель, группа циклонов); - дымосос; - электрофильтр; - силосная башня. Я подробно изучила систему газоочистки данного участка, в частности устройство батарейных циклонов и электрофильтров. Так же определила расход воздуха и количество печных газов. После изучения мультициклонов и электрофильтров я пришла к выводу, что работа газоочистного оборудования имеет очень большое значение для экологии окружающей среды, т.к. уменьшает выбросы вредных веществ в атмосферу. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Лайнер А.И. Производство глинозема. – М.: Металлургия, 1961. 2.Лайнер А.И., Ерёмин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема. - М.: Металлургия, 1978. 3. Едильбаев И.Б. Возрождение, 2004г. 4. Кузнецов С.И., Деревянкин В.А., Физическая химия производства глинозема по способу Байера. - М.: Металлургия, 1964. 5. Лайнер А.И., Ерёмин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема 2-е изд. - М.: Металлургия, 1979. 334с. 6. Троицкий И.А., Железнов В.А. Металлургия алюминия. - М.: Металлургия, 1977. 7. Уткин Н.И. Цветная металлургия. - М.: Металлургия, 1990. 8. Ибрагимов А.Т., Будон С.В., Развитие технологии производства глинозема из бокситов Казахстана. Павлодар,2010. ПРИЛОЖЕНИЕ А

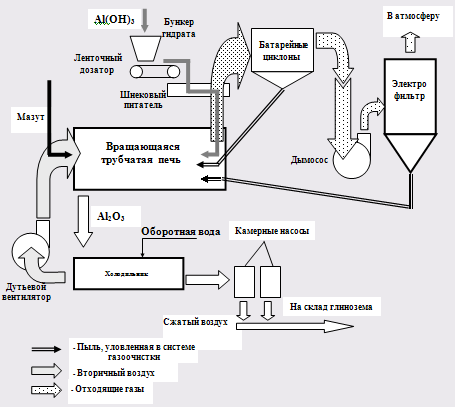

Рисунок А.1 - Принципиальная схема печной нитки ПРИЛОЖЕНИЕ Б

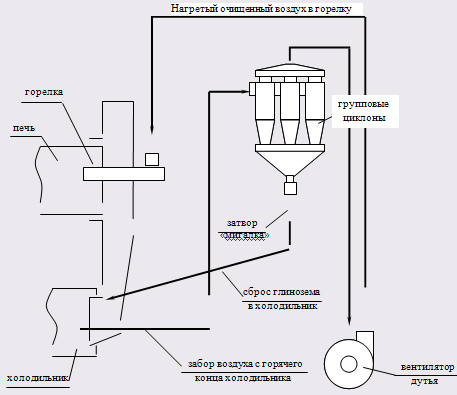

Рисунок Б.1 - Схема работы вентилятора дутья ПРИЛОЖЕНИЕ В

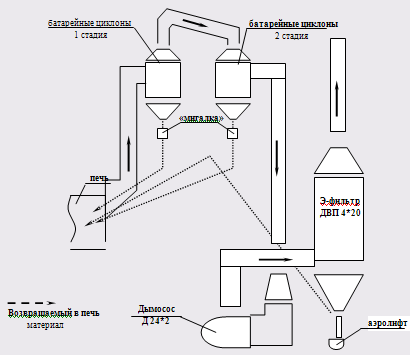

Рисунок В.1 - Узел газоочистки и пылевозврата ПРИЛОЖЕНИЕ Г

|