|

|

МЕНЮ

|

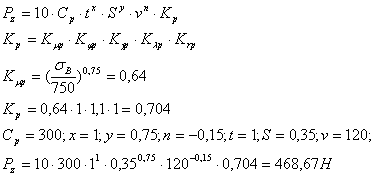

Курсовая работа: Анализ технических условий на домкрат 7035-4141После выбора оборудования технологического процесса переходим к оформлению технологической документации. Карты технологического процесса КТП согласно ГОСТ 3.1404-86 представлены в приложении 8. 6. РАСЧЁТ И ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ РАСТАЧИВАНИЯ 6.1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ Техническое задание на проектирование приспособления для растачивания домкрата оформляем в виде таблицы 8. Таблица 10 Техническое задание на проектирование приспособления для растачивания

Выбор вида станочного приспособления производим на ЭВМ. Критерием выбора той или иной системы приспособлений являются минимальные относительные затраты и цикл оснащения производства. Результаты выбора вида рациональной системы станочных приспособлений приведены в приложении 9. Из предложенных вариантов выбираем систему УСП. 6.2 РАСЧЁТ И ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ 6.2.1 РАСЧЁТ СИЛ ЗАЖИМА Для расчета сил зажима заготовки в приспособлении составим расчетную схему приспособления.

Рис. 12. Расчетная схема приспособления При обработке заготовки, установленной на пластинах и прижимаемой к направляющей базе, под действием составляющей силы резания Pz возможно смещение заготовки относительно установочной базы, которое предотвращаются силами трения, возникающими в местах контакта заготовки с направляющей базой и зажимным устройством. Условие равновесия примет вид:

где k0 - гарантированный коэффициент запаса для всех случаев обработки, k0=1,5 /2/; k1 - коэффициент, учитывающий наличие случайных неровностей на заготовке, k1=1/2/; k2 - коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента в зависимости от метода обработки, k2=1,6 /2/; k3 - коэффициент, учитывающий увеличение сил резания при прерывистой обработке, k3=1,2 /2/; k4 - коэффициент, учитывающий изменение зажимного усилия, k4=1/2/; k5 - коэффициент, характеризующий эргономику ручных зажимных устройств, k5=1 /2/; k6 - коэффициент, учитывающий наличие момента, стремящегося повернуть заготовку на опорах, k6=1 /2/.

Т1, Т2, Т3 – силы трения в местах контакта установочной базы заготовки с установочными поверхностями приспособления, Н;

где f2 – коэффициент трения заготовки с опорой, f1 = 0,2 /2/; Q – сила зажима, Н; Т4, Т5– силы трения в местах контакта заготовки с прихватами, Н; Т4=Т5 =2 ·Q · f1 где f1 – коэффициент трения заготовки с прихватами, f1 = 0,16 /2/. Найдём силу

Из условия равновесия:

Таким образом,

необходимая сила зажима Найдём давление в системе:

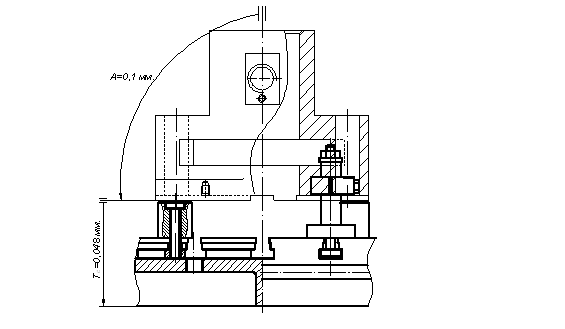

6.2.2 РАСЧЁТ ПРИСПОСОБЛЕНИЯ НА ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ Определить необходимую точность приспособления для обеспечения перпендикулярности А=0,1 мм. на длине 300 мм.

Рис.13 Схема для расчёта приспособления на точность 1. Погрешность базирования ωб =0 мм ; 2. Погрешность закрепления ωз = 0 мм. 3. Погрешность установки фактическая

4. Погрешность технологической системы ωтс = 0,06 мм, Поправочный коэффициент kп = 0,7 (для размеров выполненных по 9 квалитету и грубее); Суммарная погрешность обработки:

5. Допустимая погрешность установки

ТБ - допуск выдерживаемого размера, ТБ = 0,1 мм

Следовательно, ωу<<[ωу] и предлагаемая схема базирования допустима. 6. Суммарная погрешность приспособления

7. Допуск на расчетный размер собранного приспособления

где εуп - погрешность установки приспособления на станке,

где L - длина обрабатываемой заготовки, мм; L = 120 мм; S1 - максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; S1 =0,041 мм для посадки 12Н7/h7; l – расстояние между шпонками, мм; l = 460 мм;

εз - погрешность, возникающая вследствие конструктивных зазоров, необходимых для посадки заготовки на установочные элементы приспособления; εз = 0. εп - погрешность смещения инструмента при настройке по установу; εз = 0. Tc=0,058-(0,01 + 0 + 0) = 0,048 мм. ЗАКЛЮЧЕНИЕ В результате проведённого анализа конструкции корпуса 7035-4141/003 была проведена отработка её на технологичность, что позволило сократить затраты на операции сборки, уменьшить трудоёмкость. Правильный выбор метода получения заготовки корпуса 7035-4141/003, а также отработка его конструкции на технологичность и применение станков с ЧПУ позволили обеспечить большую концентрацию переходов на операциях и повысить точность технологического процесса. Были разработаны основные технические требования на корпус и втулку, и приведены схемы и устройства их контроля. Для корпуса было разработано два варианта ТП, и проведён их анализ точности на первом листе графической части. Оба варианта обеспечивают заданную точность и содержат одинаковое количество операций, но второй вариант технологического процесса имеет меньшие суммарные погрешности по большинству размеров, и меньшие приведенные капитальные затраты. Сопоставляя полученные приведенные затраты на одну деталь, можно сделать вывод, что второй технологический процесс обработки корпуса наиболее экономичен - годовой экономический эффект 81540 руб. Разработан ТП на втулку для условий массового производства и проведён её размерный анализ, в результате которого определены припуски на обработку и операционные размеры, а также размеры исходной заготовки. Спроектировано и рассчитано, в соответствии с техническим заданием, приспособление для растачивания отверстия. Рассчитаны сила зажима и точность приспособления. Рассчитанная точность приспособления составляет 0,048 мм. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Худобин, Л. В. Курсовое проектирование по технологии машиностроения: учебное пособие для машиностроительных специальностей вузов / Л.В. Худобин, В.Ф. Гурьянихин, В.Р. Берзин. - М.: Машиностроение, 1989. - 288 с. 2. Худобин, Л. В. Разработка технологических процессов сборки в курсовых и дипломных проектах: учебное пособие / Л. В. Худобин, В. Ф. Гурьянихин, В. Р. Берзин, - Ульяновск: УлГТУ, 1995. – 80 с.: ил. 3. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство.-М.: Машиностроение, 1974.-512 с. 4. Маталин, А.А. Технология машиностроения: учебник для машиностроительных вузов по специальности “Технология машиностроения, металлорежущие станки и инструменты” / Маталин А. А. Л.- М: Ленингр. отделение 1985. - 496 с., ил. 5. Справочник технолога – машиностроителя. В 2-х т / под ред. А.Г. Косиловой и Р. К. Мещерякова.– 4-е изд., перераб. и доп.-М.: Машиностроение, 1985.-494 с. 6. Металлорежущие станки. Номенклатурный каталог / -М.: ВНИИТЭМР, 1992.-312с. 7. Трусова, Л.И. Организационно-экономическая часть в дипломных проектах: учебное пособие / Трусова Л. И., Богданов В. В. – Ульяновск: УлГТУ, 1999. - 109 c. 8. Кузнецов, Ю.И. Конструкции приспособлений для станков с ЧПУ: Учебное пособие для СПТУ/ Кузнецов Ю.И.- М.:Высш. Шк. 1988.- 303 с.: ил. 9. Веткасов, Н.И. Курсовое проектирование по автоматизации производственных процессов в машиностроении: учебное пособие / Веткасов Н.И. - Ульяновск: УлГТУ, 1998. - 144 c. 10. Белов, М.А. Размерный анализ технологических процессов обработки заготовок: учебное пособие/ Белов М.А., Унянин А.Н. – Ульяновск: УлГТУ, 1997. - 148 c.; ил. 11. Кузнецов, В.С. Универсальные сборные приспособления в машиностроении. Альбом чертежей. 3-е издание, дополненное и переработанное. -М.: Машиностроение 1971.-288с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Страницы: 1, 2, 3, 4, 5, 6, 7, 8