|

|

МЕНЮ

|

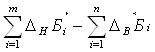

Контрольная работа: Виды и назначение посадок8. Нормирование точности зубчатых колес При выборе степени точности и контролируемых показателей точности зубчатых колес необходимо учитывать назначение и условия эксплуатации передачи. Выбор степени точности зубчатого колеса. Окружная скорость венца z = 40 равна, m = 2.5: V=pDn/1000*60=3.14*(40+2)*2.5*315/1000*60=1.731 м/с. В соответствии с (4, табл. 5.12) при окружной скорости до 6 м/с можно принять для прямозубых колес восьмую степень точности по всем нормам точности. По условиям эксплуатации узла к зубчатому колесу особых требований не предъявляется, следовательно, можно принять вид сопряжения «В» (т.е. с нормальным гарантированным боковым зазором). При выбранной степени точности и виде сопряжения обозначение точности колеса зубчатого будет: 8-В ГОСТ 1643–81. Выбор контролируемых показателей точности зубчатого колеса. Для венца z = 40 назначаем контролируемые показатели точности зубчатого колеса по трем нормам точности и боковому зазору. Диаметр дополнительной окружности этого колеса d=z*m=40*2.5=100 (мм), ширина зубьев до мм, степень точности выбрана в подр. 8.1. 8-В ГОСТ 1643–81. 9. Расчет сборочной размерной цепи посадка соединение калибр зубчатый В результате сборки узла должен быть обеспечен зазор БD между торцом наружного кольца подшипника и крышкой. Этот зазор необходим для компенсации температурных деформаций вала вдоль оси. Необходимо, исходя из заданных предельных размеров зазора зазор БD max и БD min определить отклонения на все составляющие звенья Б1, Б2-Б7, входящие в размерную цепь узла. В рассматриваемом узле замыкающим звеном является величина зазора БD, получающегося последним в результате сборки узла. Увеличивающими звеньями в схеме рис. Будут Б2, Б3, а уменьшающими Б1, Б5, Б6, Б7, Б4. Номинальный размер замыкающего звена: БD=å Б – åБ = (90+2) – (4+19+50+19)=0 Предельные отклонения замыкающего звена БD Dв БD =БD max – БD =1.0–0=+1.0 D н БD =БD min – БD =0.2–0=+0.2 Таким образом, замыкающее звено: БD =0+0.2 Допуск замыкающего звена: ТБD = Dв БD – D н БD =1.0–0.2=0.8=800 мкм Расчет размерной цепи методом максимума-минимума. Все размеры, входящие в размерную цепь, характеризуются одним и тем же средним коэффициентом точности: аср= ТБD / åii, где ii – единица допуска для каждого из размеров. Решение задачи размерной цепи удобнее расположить в виде таблицы. В графе 1 указаны номинальные размеры звеньев в соответствии с чертежом узла. В графе 2 проставлены значения единиц допусков. На ширину колец подшипников качения допуски в данной задаче не рассматриваются, а выбираются по соответствующему стандарту. Средний коэффициент точности: аср= ТБD – (ТБ2 +ТБ4 +ТБ6)/ åii =800 – (100+120+120)/4.46=103.1

Полученное значение среднего коэффициента точности примерно соответствует квалитету IT11, для которого аср= 160. В графе 3 проставляем значения допусков по IT12 для всех звеньев (5, табл. 6). При расчетах методом максимума-минимума сумма допусков всех составляющих звеньев должна быть равна допуску замыкающего звена. В нашем примере сумма допусков равна 775 (графа 3), а допуск замыкающего звена по условию равен 800. следовательно, допуск какого-либо одного звена может быть не стандартным и увеличенным на 25 мкм. Примем допуск на звено Б5 не по IT11, а увеличенным на 25 мкм, и этот допуск будет равен 185 мкм. Необходимо установить отклонения на составляющие звенья, исходя из полученных значений допусков. При этом руководствуются следующим правилом: на размеры охватывающих поверхностей предельные отклонения назначают как для основных отверстий, на размеры охватываемых поверхностей – как для основных валов, на размеры ступенчастых поверхностей – симметрично. В соответстивии с этим правилом в графе 5 запишем принятые значения всех составляющих звеньев с предельными отклонениями. На звено Б5 это правило не распространяется, и для него необходимо определить отклонения, руководствуясь формулами:

Dв БD = Dн БD = Подставляя в эти выражения известные предельные отклонения замыкающие звена и составляющих звеньев, определяем предельные отклонения звена Б5: 1=(0+Dв Б5) – (-0.0375–0.13–0.13) Dв Б5 = 0.7025 0.2=(-0.06–0.22+Dн Б5) – (0.0375) Dн Б5 = 0.5175 Таким

образом, размер звена Б5 будет равен 50 Расчет размерной цепи вероятностным методом. Если при расчете размерной цепи максимума-минимума предполагалось, что в соединение могут войти детали с противоположными предельными размерами, то вероятностный метод расчета основан на предположении, что такое сочетание деталей с противоположными предельными размерами маловероятно. Рассмотрим

расчет размерной цепи вероятностным методом на примере того же узла, что и при

расчете методом максимума-минимума. Схема размерной цепи остается без

изменений, так же, как и значение замыкающего звена БD = Определяем средний коэффициент точности:

где t – коэффициент риска; lI ¢ – коэффициент относительного рассеивания. Предполагая, что рассеивание случайных размеров происходит по закону нормального распределения, принимаем t=3, lI ¢ =1/9,

Принимаем, что размеры деталей могут быть выполнены по IT12. Решение приведем в виде таблицы:

При расчете размерных цепей вероятностным методом допуск замыкающего звена: ТБD= tÖ ålI ¢ ТБi2 Подставляя в это выражение принятые по IT13 значения допусков оставляющих звеньев ТБi, получаем ТБD= 3 Ö1/9 (1202+1002+3502+2102+2502+2102) =545 Поскольку ТБD по условию задачи равен 800, можно так же как и в предыдущей задаче, на размер компенсатора принять не стандартно увеличенное значение допуска. Принимаем ТБ5 =630 мкм. В этом случае значение допуска замыкающего звена будет близким к исходному значению ТБD =800 мкм. Принятые значения размеров составляющих звеньев указаны в графе 5. Для того чтобы определить предельные отклонения звена Б5, воспользуемся выражением для определения координаты середины поля допуска замыкающего звена: DоБD=å(DоБi + ai ТБi/2) – å(DоБi +ai ТБi/2), где ai - коэффициент относительного рассеивания. Полагая, что рассеивание размеров деталей подчиняется закону нормального распределения, а координаты середин полей допусков звеньев совпадают с координатами центров группирования (следовательно ai =0), это выражение упрощается: DоБD=åDоБi + – åDоБi. Координаты середин полей допусков составляющих звеньев указаны в графе 6 таблицы. Координата середины поля допуска замыкающего звена: DоБD=Dв БD – Dн БD /2 =1.0+0.2/2 =0.6. Используя известные значения координат середин полей допусков замыкающего и составляющих звеньев, получаем значение координаты середины поля допуска звена Б5 0.6=(-0.05+0.175) – (0–0.105+DоБ5-0.105) DоБ5= – 0.615. Предельные отклонения любого из пределов равны: Dв Бi = DоБi + ТБi/2 Dн Бi = DоБi – ТБi/2 Отсюда находим: Dв Б5 =-0.615+0.315 = -0.3 Dн Б5 = -0.615–0.315 = -0.93. Следовательно,

размер звена Б5 будет равен Б5 =50 Сравнение результатов расчета размерной цепи методом максимума-минимума и вероятностным методом. Решение размерной цепи одного и того же узла двумя различными методами показывает, что при вероятностном методе расчета допуски на составляющие звенья оказались примерно в 3.5 раза больше, чем допуски, рассчитанные методом максимума-минимума. Кроме того, значительно увеличился (с 0.185 до 0.630 мм) допуск на компенсирующий элемент сборочной цепи. Изготовление деталей по расширенным допускам (IT12) экономически обойдется дешевле, чем изготовление этих деталей по более высокому квалитету (IT11).

Литература 1. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. 2. Зябрева Н.Н., Перельман Е.И., Шегал М.Я. Пособие к решению задач по курсу «ВСТИ». 3. Допуски и посадки. Справочник (под ред. В.Д. Мягкова). ч. 1. 4. Допуски и посадки. Справочник (под ред. В.Д. Мягкова). ч. 2. 5. ГОСТ 25346–82 (СТ СЭВ 145–15) ЕСДП. Общие положения, ряды допусков и основных отклонений. 6. ГОСТ 25347–82 (СТ СЭВ 144–75). ЕСДП. Поля допусков и рекомендуемые посадки. 7. СТ СЭВ 157–75. Калибры гладкие для размеров до 500 мм. Допуски. 8. ГОСТ 14807–69-ГОСТ14827–69. Калибры-пробки гладкие, диаметром от 1 до 360 мм. Конструкция и размеры. 9. ГОСТ 18358–73-ГОСТ18369–73. Калибры-скобы гладкие для диаметров от 1 до 360 мм. Конструкция и размеры. 10. ГОСТ 2.316–68. ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц. 11. ГОСТ 23360–78 (СТ СЭВ 189–79). ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски. 12. ГОСТ 1643–81. передачи зубчатые цилиндрические. Допуски. 13. ГОСТ 6636–69 (СТ СЭВ 514–77). Нормальные линейные размеры. 14. ГОСТ 24642–81 (СТ СЭВ 301–76). ОНВ. Допуски, формы и расположения поверхностей. Основные термины и определения. 15. ГОСТ 24643–81 (СТ СЭВ 636–77). ОНВ. Допуски, формы и расположения поверхностей. Числовые значения. 16. ГОСТ 2.308–79 (СТ СЭВ 368–76). ЕСКД. Указание на чертежах допусков формы и расположения поверхностей. 17. ГОСТ 2.309–73. ЕСКД. Обозначение шероховатости поверхностей. 18. ГОСТ 2.403–75. Правила выполнения чертежей цилиндрических зубчатых колес. 19. СТП КПИ 2.001–83. Курсовые проекты. Требования к оформлению документов. 20. ГОСТ 520–71. Подшипники шариковые и роликовые. Технические требования. 21. ГОСТ 18855–82 (СТ СЭВ 2793–80). Подшипники качения. Расчет динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности. 22. ГОСТ 3325–85 (СТ СЭВ 773–77). Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. 23. ГОСТ 1139–80 (СТ СЭВ 187–75, СТ СЭВ 188–75). ОНВ. Соединения шлицевые прямобочные. Размеры и допуски. 24. ГОСТ 16319–80. Цепи размерные. Основные положения. Термины, обозначение определения. 25. ГОСТ 16320–80. Цепи размерные. Расчет плоских цепей. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Страницы: 1, 2