|

|

МЕНЮ

|

Дипломная работа: Влияние кристаллографической текстуры на анизотропию физико-механических свойств деформированных полуфабрикатов из сплавов на основе титанаПрисадка азота к полуферритным сталям типа XI7 повышает способность стали к превращению γ → α (вернее γ → Мα) с полным исчезновением ферритной фазы. Стали с 12—16% Сr и до 0,2% С с присадкой до 0,2% N полностью закаливаются на мартенсит и после отпуска при 150—200° С обладают более высокой прочностью и ударной вязкостью, чем стали без азота. Азот часто используется при азотировании, а также как легирующий элемент в качестве заменителя никеля в хромистых и хромоникелевых сталях. В первом случае азот, насыщая поверхность железа или легированных сталей, сообщает им высокую поверхностную твердость, связанную с образованием высокодисперсных выделений нитридов различного типа.

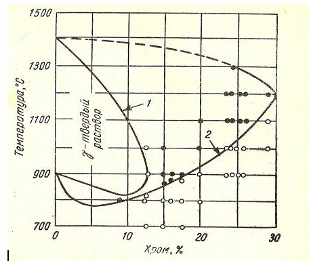

Рис. 8. Влияние азота в системе железо-хром на расширение γ-области: 1- без азота; 2- с азотом Отмечается большая разница во влиянии азота на свойства низколегированных сталей и высоколегированных нержавеющих и жаростойких. В высоколегированных сталях он обладает значительной растворимостью и образует стойкие нитриды, особенно в присутствии титана, ниобия и некоторых других элементов. Растворимость азота в расплавленных железохромоникелевых сплавах зависит от содержания хрома и никеля. Хром способствует повышению растворимости азота в его сплавах с железом, а никель— понижению растворимости. Растворимость азота уменьшается с понижением температуры. [5] Присадка азота к хромистым и хромоникелевым сталям действует аналогично углероду и никелю, способствуя расширению γ -области. Cамая большая сложность для получения в железном сплаве большого количества азота заключается в том, что при затвердевании происходит резкое снижение растворимости азота в стали, в интервале температур кристаллизации, которая обычно происходит через образование высокотемпературной модификации железа - δ-фазы - с кристаллической решеткой объемно-центрированного куба, в которой растворимость азота низкая. Растворимость азота резко снижается при достижении температуры эвтектоидного превращения с образованием низкотемпературной модификация железа (α- фаза), хотя и в α-железе при температуре эвтектоидного превращения растворяется почти в пять раз больше азота, чем углерода. С помощью легирования растворимость азота можно повысить, выбрав составы стали, в которых вообще не будет образовываться высокотемпературное δ-железо. При этом кристаллизация из жидкой фазы будет происходить с образованием γ-фазы, с гранецентрированной кубической решеткой, в которой растворимость азота весьма высока. При переохлаждении γ-фазы как у углеродистых, так и у азотистых сплавов железа может происходить бездиффузионная перестройка гранецентрированной кубической кристаллической решётки γ-фазы в α-фазу, пересыщенную азотом, или углеродом. При этом имеют место тетрагональные искажения кристаллической решетки α-железа. С увеличением содержания азота увеличиваются тетрагональные искажения в α-железе, которое образуется по мартенситной реакции при охлаждении γ-железа Азот, при равном с углеродом содержании, в железных сплавах обеспечивает высокую технологическую пластичность и повышенное значение предела текучести (очень важной характеристики конструкционных материалов), повышает способность к деформационному упрочнению, и существенно увеличивает способность сопротивляться распространению трещин в процессе разрушения, циклическую прочность, износостойкость и коррозионную стойкость. Стали, легированные азотом подразделяют на два типа: с равновесным и «сверхравновесным» содержанием азота. Стали с равновесным содержанием азота, получают в условиях кристаллизации на воздухе при обычном давлении азота. Если давление азота над расплавом было повышенным, или был использован один из методов твердофазного азотирования, получают стали с так называемым «сверхравновесным» азотом. Основным легирующим элементом для азотсодержащих нержавеющих сталей является хром. Уровень прочности и стабильности аустенита по отношению к γ→α превращению таких сталей прямо зависит от концентрации азота в γ-твердом растворе. В зависимости от химического состава сплава азот может находиться γ-твердом растворе и в нитридах. При 1250°С в сплаве, содержащем около 18% Сr и более 0,3% N, азот может находиться в γ-твердом растворе. При последующем охлаждении азотистый аустенит может претерпевать два фазовых превращения: первое (при температурах около 800°С) - диффузионное, с образованием феррита и нитридов хрома, и второе (при температурах ниже 500°С) - бездиффузионное, с образованием мартенсита. Величина энергии активации высокотемпературного превращения азотистого аустенита существенно больше, чем энергия активации диффузии азота в аустените или феррите. Она соизмерима с энергией активации диффузии хрома в α- или γ-железе, или самодиффузии железа. У сплавов с содержанием хрома около 18-24%, а азота — более 0,8% при быстром охлаждении до комнатной температуры может быть получена однофазная аустенитная структура. Характерной особенностью немагнитных сталей с высоким содержанием азота является их высокая упрочняемость при холодном пластическом деформировании, обусловленная низким уровнем энергии дефектов упаковки аустенита. Существенным недостатком таких сталей является их склонность к выделению при 500-900°С нитридов хрома по схеме прерывистого распада. Это проявление нестабильности аустенита выражено тем более резко, чем больше степень пересыщения аустенита азотом. Прерывистый распад аустенита, пересыщенного азотом, происходит с образованием пластинчатых колоний типа «аустенит с равновесным содержанием азота - нитрид типа Cr2N с гексагональной плотноупакованной кристаллической решеткой». Это приводит к неоднородности механических свойств деталей, имеющих большие площади сечения, и значительному снижению пластичности и ударной вязкости, а также к ухудшению свариваемости стали. Устранение отрицательного влияния прерывистого распада на механические свойства стали может быть достигнуто: - легированием ванадием, обеспечивающим смену прерывистого распада γ5 → γ + Cr2N на непрерывный распад γs → γ + VN (γs - пересыщенный азотом аустенит); - термопластической обработкой, изменяющей форму и характер распределения частиц Cr2N и формирующей структуру типа «микродуплекс»; - горячим пластическим деформированием с окончанием при температуре, превышающей температуру начала реакции прерывистого распада, но недостаточной для развития собирательной рекристаллизации аустенита; - гранульной технологией, обеспечивающей измельчение колоний γ + VN в гранулах, полученных при быстром охлаждении. Характерной особенностью структуры высокоазотистых аустенитных сталей является формирование в результате горячей прокатки при 1000-1100°С с суммарной степенью обжатия 60-70% развитой полигональной структуры (средний размер полигонов 0,6 мкм), сохраняющейся в процессе последующего нагрева при 650°С. При образовании такой структуры у высокоазотистой стали достигается сочетание высокой прочности с высокой пластичностью и ударной вязкостью. [1] Недостатком сплавов с высоким содержанием азота является сложность производства и сварки. Во время сварки такой стали азот будет выделяться из сварного шва вследствие чего лист стали будет содержать иметь разный химический состав по всей площади. Это может привести к сильному ухудшению коррозионных свойств. Чем выше содержание азота в хромоникелевой стали, тем меньше требуется никеля, чтобы сделать сталь полностью аустенитной. Например, 18%-ная хромистая сталь, содержащая около 0,15% N и 0,10% С, будет полностью аустенитной, если к ней добавить 5,5% Ni а в 25%-ную хромистую сталь без азота надо ввести около 14% Ni. Введение 0,15% N заменяет от 2 до 4% Ni, а 0,25% N — от 2,5 до 6% Ni. Присадка азота к хромоникелевой стали типа 18-8 повышает устойчивость аустенита при холодной деформации, при этом предел прочности (σв) у стали типа 18-8 с азотом с изменением степени холодной деформации лежит ниже, чем у стали типа 18-8 без азота. Для получения чисто аустенитной структуры у стали с 23% Cr без азота при том же содержании углерода требуется ~13% Ni. Хромоникельазотистые аустенитные стали типа 23-4 имеют более высокие прочностные (σв и σ0,2) и несколько меньшие пластические свойства по сравнению с хромоникелевыми сталями типа 18-8. Повышение прочности аустенитных сталей при введении азота связано со значительными статическими искажениями кристаллической решетки и искажениями кристаллической решетки и изменениями его тонкой кристаллической структуры. С увеличением концентрации азота в γ-твердом увеличивается параметр кристаллической решетки, наблюдается тенденция к измельчению блоков мозаичной структуры повышению уровня микроскольжений. По сравнению с немагнитными сталями, легированными углеродом, высокоазотистые стали имеют лучшее сочетание прочности и пластичности после горячей деформации и последующего высокотемпературного нагрева. Максимальное количество азота, которое целесообразно вводить в сталь, зависит от его растворимости в аустените молибден, марганец, тантал, хром, ниобии повышает растворимость, а медь, кобальт, никель, углерод понижает растворимость азота в железных сплавах. При разработке высокопрочных немагнитных высокоазотистых нержавеющих сталей для увеличения содержания в них азота наиболее широко используют хром и марганец предельная концентрация азота в Fe-Cr-Mn- расплавах с 25% хрома и 20% марганца может достигнуть 1,26%. [6] Легирование коррозионностойких аустенитных сталей азотом в количествах до 0,3% оказывает положительное влияние на структуру и свойства их сварных швов. Азот измельчает первичную структуру сварных швов и повышает стойкость таких сталей против образования горячих трещин и межкристаллитной коррозии. С увеличением содержания азота до 0,3% в хромоникелевых сталях прочность сварных соединений возрастает при незначительном снижении пластичности. Комплексное легирование азотсодержащих сталей марганцем и молибденом приводит к повышению стойкости сварных швов и образованию горячих трещин. Значительное повышение прочности сварных соединений за счет увеличения содержания азота более 0,3% и введения ванадия в аустенитных сталях возможно при ограниченном содержании никеля и других элементов. Последние снижают растворимость азота в аустените, и из-за этого практически неизбежно охрупчивание таких сталей в результате выделения в процессе сварного термического цикла азота, вызывающего пористость в металле сварного шва, и большого количества нитридов хрома и ванадия. [7] Глава 3. Технология производства аустенитных коррозионно-стойких сталей 3.1 Выплавка аустенитных коррозионно-стойких сталей Для выплавки нержавеющей стали используются открытые электродуговые печи (ЭДП). Принцип ЭДП основан на преобразовании электрической энергии в тепловую, в электрической дуге, являющейся одной из форм разряда в газовой фазе. В сравнительно малом объеме дуги при таком разряде можно сконцентрировать большие мощности и получить очень высокие(<3000 0С) температуры. Плавление и нагрев металла происходят с большой скоростью.

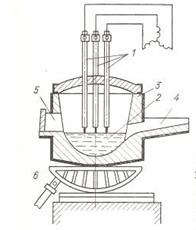

Рис. 9. Схема дуговой электропечи прямого нагрева 1- электроды; 2- жидкая ванна после расплавления шихты; 3- футеровка; 4- выпускное отверстие с желобом; 5- рабочее окно; 6- механизм качания Различают два варианта технологии процесса производства легированной стали, связанные с использованием углеродистой шихты или легированных отходов. В первом варианте необходимо проведение окислительного периода для удаления углерода, фосфора, кремния и других элементов. Недостатком этого варианта является потеря ряда легирующих элементов, если они содержатся в шихтовых материалах. Второй вариант технологии проводят без окислительного периода, поэтому, поэтому легирующие элементы в значительной степени сохраняются в металле, а расход ферросплавов при этом снижается. Такой вариант технологии называют переплавом легированных отходов. Продолжительность этого процесса меньше чем плавки на углеродистой шихте, вследствие этого производительность плавильного агрегата выше, а удельный расход электроэнергии ниже, чем при проведении процесса по первому варианту. Недостатком этого варианта является невозможность удаления фосфора из металла и отсутствие кипения ванны. Для осуществления такой технологии требуется шихта с низким содержанием фосфора и принудительное перемешивание металла продувкой газообразным кислородом. При этом частичное окисление железа, кремния, углерода, протекающее с выделением тепла способствует прогреву металла. Выделяющийся монооксид углерода способствует перемешиванию и следовательно дегазации металла. Такой вариант технологии называется плавкой с частичным окислением примесей металла. Вакуумно-дуговой переплав относится к относительно новым способам получения высококачественных сталей. Отличительной чертой вакуумно-дуговых печей (ВДП) является отсутствие источников загрязнения металла (атмосферы, шлака и футеровки), хорошие условия удаления неметаллических включений газов и примесей цветных металлов, а также направленная кристаллизация, обеспечивающая получение плотного слитка. Общие особенности переплава в вакуумных дуговых печах и основы их расчета изложены в монографии. Рассмотрим особенности выплавки нержавеющих сталей в ВДП. Обычно плавку ведут при остаточном давлении 1,33—0,133 н/м2 (10~2— 10~3 мм рт. ст.). Емкость печи для производства слитков нержавеющих сталей не ограничивают. В качестве расходуемых электродов применяют катаные, кованые и литые штанги, которые перед установкой на печь подвергают торцовке и обдирке (зачистке на абразивных станках). Диаметр электрода примерно на 100 мм меньше диаметра кристаллизатора, при этом зазор между электродом и стенкой кристаллизатора должен быть больше длины дуги, которая составляет 15—30 мм. Наибольшее влияние на физико-химические процессы, качество металла, а также технико-экономические показатели плавки оказывает сила тока. Температура жидкой ванны при плавке в ВДП обычно ненамного превышает точку ликвидуса переплавляемой стали. При повышении силы тока в два раза наблюдается небольшое повышение температуры металла. С увеличением силы тока и вводимой мощности возрастает скорость наплавления. Превышение силы тока сверх оптимальной ведет к ухудшению рафинировочных процессов на торце электрода и в жидкой ванне, а также к ухудшению структуры слитка (возникновению ликвационных дефектов, увеличению глубины усадки и т. п.). Влияние силы тока на механические свойства нержавеющей стали и макроструктуры не обнаружено. После переплава при силе тока 4,5 кА содержание газов и неметаллических включений было минимальным, увеличился выход годного металла на 2— 3%, но при этом по сравнению с повышенным токовым режимом усилилось развитие послойной кристаллизации. Опробован дифференцированный режим переплава нержавеющих сталей с постепенным снижением по ходу плавки силы тока и напряжения, обеспечивающий хорошие технико-экономические и качественные показатели. Этот режим оказался весьма эффективным для сталей, не склонных к ликвационным явлениям при кристаллизации. Изучалось распределение цветных примесей, неметаллических включений и газов по высоте и сечению слитков нержавеющей стали открытой, электрошлаковой и вакуумно-дуговой плавок. Вакуумный дуговой переплав обеспечивает существенное снижение содержания в металле цветных металлов, газов и неметаллических включений и в этом отношении имеет преимущества перед способом ЭШП. При переплаве сталей с повышенным содержанием марганца наблюдается частая ионизация в плавильном пространстве, нарушается стабильность горения дуг, увеличивается «корона». Содержание других элементов при ВДП практически не меняется. Снижение загрязненности нержавеющих сталей после ВДП, наличие плотного однородного слитка позволяют существенно повысить служебные свойства металла. Так, например, относительное удлинение нержавеющей стали типа 2Х11НМВФ увеличивается после ВДП с 2 до 18%, а сужение поперечного сечения — с 1,2 до 32,5%. Преимуществом металла, выплавленного в ВДП, является однородность свойств по сечению изделия. Высокая плотность стали в больших сечениях позволяет исключить течь из систем в условиях больших давлений и натекание в условиях глубокого вакуума. После выплавки в ВДП повышается изотропность металла. Нержавеющие стали, выплавленные ВДП, широко используются в авиационной технике, атомной теплоэнергетике, приборостроении и других важных отраслях. Среди новых рафинирующих переплавов электрошлаковый переплав (ЭШП) получил наибольшее развитие благодаря несложности необходимого оборудования и высокому качеству переплавленного металла при относительно небольших затратах на переделе. Значительно развита технология переплава, широко внедрено производство литых расходуемых электродов, расширился сортамент переплавляемой стали. Направленная кристаллизация слитка в сочетании с рафинированием металла шлаком позволили повысить такие качественные характеристики стали, как плотность и однородность структуры, чистота по неметаллическим включениям и газам, пластические свойства, особенно в поперечном направлении и др.

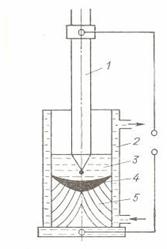

Рис. 9. Схема установки электрошлакового переплава: 1- расходуемый электрод из переплавляемого металла; 2- водоохлаждаемый кристаллизатор; 3- расплавленный шлак; 4- жидкая ванна переплавленного металла; 5- направляемый слиток металла Для переплава нержавеющих и жаропрочных сталей применяют флюс системы CaF2 — А1203. Переплав сталей, легированных титаном, бором, ванадием, производят под шлаком с пониженным содержанием глинозема или на чистом CaF2. При переплаве низкоуглеродистых нержавеющих сталей (менее 0,02% С) даже при содержании во флюсе 0,03% С в металле после ЭШП наблюдается рост углерода на 0,002% (с 0,018 до 0,020%). При производстве крупных слитков нержавеющих сталей необходимо ограничивать скорость наплавления с целью обеспечения минимальной ликвации при кристаллизации и исключения образования поверхностных дефектов (заливин) на слитках. В настоящее время накоплено достаточно данных о влиянии ЭШП на качество нержавеющих сталей. Макроструктура слитков ЭШП характеризуется высокой плотностью и однородностью, что, естественно, обеспечивает высокое качество деформированного металла даже при малых степенях деформации. Наличие послойной кристаллизации в структуре не является браковочным признаком и отражает прерывистый характер кристаллизации. Проведенные нами исследования подтвердили высокое качество металла с послойной кристаллизацией. Для слитка ЭШП характерно очень равномерное и дисперсное распределение второй фазы, например, первичного феррита, боридной или карбидной эвтектики в аустенитной основе. Плотность заготовки из стали Х18Н9ТШ составляет 7,921 г/см3, а этой же исходной стали 7,825 г/см3. Плотная структура слитков ЭШП характерна и для таких сталей, которые склонны к образованию осевых дефектов (трещин) в обычных слитках. Однако следует отметить, что с переходом к производству крупных слитков,(более 10 т) необходимо особенно тщательно разрабатывать и соблюдать технологию ЭШП, ибо вследствие увеличения теплового сопротивления при кристаллизации могут возникать ликвационные явления. Поэтому важно обеспечить осевую или радиально-осевую направленность кристаллов, что достигается в первую очередь регулированием скорости наплавления металла. Отсутствие поверхностных и внутренних дефектов в слитке, повышение его однородности и плотности благоприятно сказываются на качестве макроструктуры деформированного металла. В металле ЭШП отсутствуют такие дефекты, как «ликвационный квадрат», «паукообразный растрав», краевые загрязнения и интеркристаллитные трещины и многие другие, характерные для металла из обычных слитков. Полностью устраняется брак по внутренним дефектам, выявленным при ультразвуковом контроле. При электрошлаковом переплаве значительно снижается загрязненность металла неметаллическими включениями и полностью устраняются скопления включений, являющихся источником макродефектов (волосовин, загрязнений в изломе и т. п.). Одним из важных преимуществ металла ЭШП перед другими переплавами является значительная десульфурация металла и уменьшение сульфидных включений. В тесной связи с рафинированием металла от включений находится и снижение содержания газов: кислорода и водорода. Эффективность процесса ЭШП во многом зависит от технологии и особенно конечного раскисления исходного металла, а также состава флюса, скорости наплавления и некоторых других параметров ЭШП. При разработке технологии ЭШП необходимо учитывать и корректировать технологию выплавки исходного металла. Электрошлаковый металл имеет более высокие значения относительного удлинения и сужения, ударной вязкости, в особенности в поперечных образцах. Последнее обеспечивает значительное уменьшение анизотропии механических свойств. Аналогичные данные получены при кратковременных испытаниях механических свойств при повышенных температурах. Для электрошлакового металла в то же время характерно небольшое снижение прочностных свойств. Электрошлаковый металл имеет более высокую горячую пластичность и шире интервал температур удовлетворительной пластичности, что связано с повышением чистоты и гомогенности металла. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.