|

|

МЕНЮ

|

Дипломная работа: Установление периодичности, структуры и объема плановых замен деталей заднего моста, установленного на автомобиль МАЗ-5335Не обеспечивается возможность оценки роста затрат на ремонты по наработке, что снижает конкурентно способность АТС. Отмеченные недостатки, в целом, приводят к многократному повышению затрат на функционирование автомобилей по сравнению с нормативными. 1.3 Перспективы совершенствования системы ТО и Р В настоящее время, когда АП переходят на хозрасчет, роль качественных нормативов значительно возрастает, хотя бы потому, что прибыль между службами АП должна распределяться объективно. Основная масса задач, направленных на устранение упомянутых недостатков, должна решаться заводами-изготовителями АТС, как это делается большинством автомобильных фирм, которые заботятся о конкурентоспособности своей продукции. Но обстоятельства сложились так, что в нашей стране решение этих задач возложено на сферу эксплуатации АТС, при этом централизовано решается только часть вопросов и то с известной задержкой, поскольку все экспериментальные данные находятся у заводов- изготовителей. Затруднено прогнозировать, в каком обозримом будущем решение будет упорядочено и возникает фирменное обслуживание АТС. Поэтому специалисты, занимающиеся управлением технического состояния АТС в любом случае должны не только владеть методиками решения задач нормативного обеспечения автомобилей, но и как в прошлом, так и теперь, решать практические задачи непосредственно в АП, с тем, чтобы обоснованно снижать затраты на содержание АТС в технически исправном состоянии. Это, в свою очередь, предопределяет необходимость организации инженерных наблюдений в АП. Полный комплект нормативов ТЭА может быть разработан в процессе подготовки АТС к серийному производству, при условии своевременного создания исчерпывающего банка данных. Это возможно на основе более широкого использования экспериментальных данных заводов- изготовителей и совершенствования методов прогнозирования методов прогнозирования ресурса элементов автомобилей и потребности в операциях ТО для различных условий. Достижение высокого качества нормативов ТЭА при их разработке и выборе конкретных условий, а также развитие методов прогнозирования, зависят от возможности сопоставления результатов исследований, получаемых на основе различных методов учета ВВФ. Поэтому требуется разработка такого метода, который выступил бы в качестве единой методологической основы, позволяющей идентифицировать различные методы учета ВВФ, оптимизировать существующие и разрабатывать, недостающие классификации условий, обеспечивая их количественной оценкой. И это узловая задача проблемы. Для повышения эффективности АТС требуется также совершенствования и разработка методов нормативного обеспечения, например, структуры объемов и оптимальной периодичности ПР., нормирования расходов топлива и т.д. [1] 2 Создание информационной базы системы ТО и Р 2.1 Описание методов системы ТО и Р Поскольку ВВФ оказывают существенное влияние на реализацию показателей нормируемых свойств АТС, важно осуществить их объективную оценку в процессе инженерных наблюдений, а также при разработке и выборе нормативов. В настоящее время применяются 4 варианта описания условий эксплуатации АТС: 1. Качественное описание условий (категории условий эксплуатации, группы сложности транспортных условий, предусмотренное «Положением» климатические районы). 2. Оценка условий по косвенным признакам, когда используют обобщающие показатели свойств АТС, например, расход топлива, скорость, либо наработку АТС в моточасах или километрах без привязки к конкретным условиям. 3. Количественная оценка каждого учитываемого фактора (коэффициенты сопротивлению качению, использования пробега, грузоподъемности, помехонасыщенности, температуры окружающего воздуха и т.д.) 4.Оценка условий комплексными количественными показателями сложности условий (количественными интегральными показателями) отдельно дорожных, транспортных и климатических условий. Метод ККО ВВФ обладает следующими преимуществами: 1. Обеспечивает снижение размерности факторного пространства длительности и объема испытаний до приемлемых величин с гарантией оценки влияния каждого отдельного фактора, вошедшего в КИП. Иллюстрацией снижения размерности может служить сравнение моделей 2.1 и 2.3. 2. Дает возможность отказа от концепции случайности изменения технического состояния АТС и соответствующего ей шлейфа нежелательных последствий. 3. Обеспечивает полноту, однозначность и системность учета ВВФ, исключает дублирование условий при исследованиях и позволяет представлять результаты исследований функциями от соответствующих шкал дорожных – Кд, транспортных – Ктр., климатических – Ккл. условий, либо одно- и многофакторными уравнениями регрессии разных порядков. 4. Позволяет своевременно формировать исчерпывающий банк данных на основе прогноза и идентификации априорной информации, оптимизировать общепринятые классификации условий, разработать прогрессивные методы нормативного обеспечения и расчетные модели реализации свойств надежности в различных условиях. 5. Дает возможность сопоставлять отечественные и зарубежные классификации и приводить в соответствие с условиями конкретной страны эксплуатационные нормативы при экспорте и импорте АТС без дополнительных экспериментов. 6. Позволяет корректировать нормативы ТЭА с учетом условий при зарубежных поездках, используя, например, строительные нормы и паспорта дорог для определения их показателей сложности Кд. [1]. 2.2 Общие положения по прогнозированию элементов агрегатов автотранспортных средств Эффективное использование автомобилей в период их освоения (т.е. с начала серийного производства) и в дальнейшем зависит от своевременной разработки качественных нормативов ТЭА и потенциальных свойств, заложенных в конструкцию при проектировании и обеспеченных в процессе производства. Для разработки, например, таких нормативов как структура, объем и периодичность выполнения комплексов ТО и плановых ремонтов к моменту выхода АТС в серийное производство необходима информация о реализации потребностей в операциях ТО и ресурса элементов АТС во всем диапазоне условий эксплуатации, для которых предназначен автомобиль. Однако результаты усеченных эксплуатационных (полигонных) испытаний опытных образцов АТС по ездовым циклам дают только одну точку, которую, к тому же, весьма сложно отнести к какой либо категории условий эксплуатации при проведении ее к базовым условиям, т.е. первой КУЭ. Это вызывает множество нежелательных последствий, подробно рассмотренных в первой работе. Информация о реализации показателей нормируемых свойств своевременно и во всем диапазоне условий эксплуатации может быть получена на основе прогноза. Вместе с тем, известные до настоящего времени методы прогнозирования не связывают результаты прогноза с условиями эксплуатации, либо предопределяют, необходимость обширных исследований, которые реально могут быть проведены только после начала серийного производства АТС, что вызвано отсутствием системности в учете ВВФ. Поэтому на основе комплексной оценки ВВФ, обеспечивающей системность учета условий (т.е. позволяющей планировать исследования и исключающей случайное дублирование условий) и синтез результатов испытаний (стендовых, режимометрических и усеченных эксплуатационных) опытных образцов АТС, разработан метод прогнозирования потребности в операциях ТО и ресурса деталей агрегатов АТС, что является развитием методики опубликованной в источнике.[1] 2.3 Mетодика расчета теоретического ресурса Для упрощения понимания методики рассмотрим ее на примере прогнозирования ресурса деталей АТС с указанием в тексте условий ее применения, связанных с прогнозом потребности в операциях ТО. Предлагаемый экспериментально – расчетный метод прогнозирования ресурса деталей базируется на более широком использовании (чем это делается в настоящее время) результатов традиционных исследований, проводимых в процессе подготовки АТС к серийному производству. Общая блок – схема алгоритма прогнозирования ресурса деталей агрегатов АТС приведена на рисунке 1.[1]

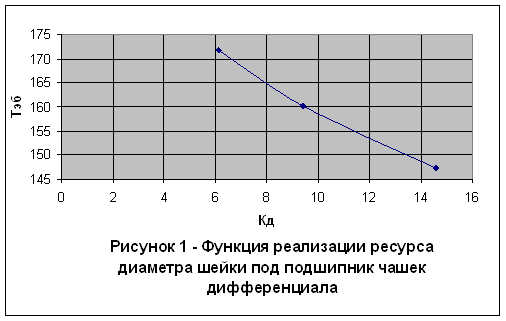

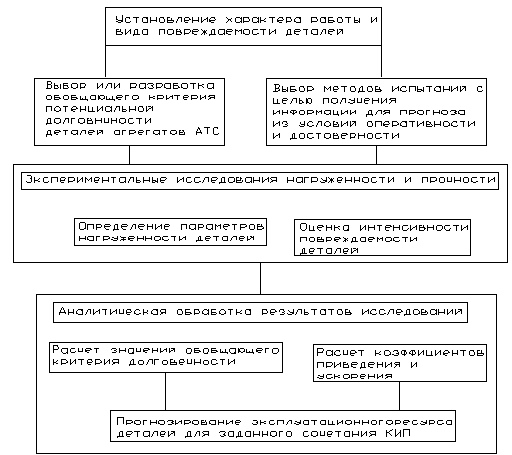

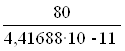

Рисунок 1 – Алгоритм прогнозирования ресурса деталей агрегатов АТС Согласно алгоритма (рисунок 1) прогнозирование необходимо начинать с установления характера работы и вида повреждаемости деталей, поскольку именно эти моменты предопределяют выбор или разработку конкретного обобщающего критерия потенциальной долговечности (ОКД) деталей агрегатов АТС. А поскольку ОКД может быть несколько, то при их определении необходимо соблюдать следующие общие требования: - обобщающий критерий долговечности должен определяться экспериментально – расчетными методами, либо непосредственным замером; - диапазон реализации ОКД должен определяться по результатам стендовых испытаний на реальных эксплуатационных режимах; - ОКД должен быть аналитически взаимосвязан с конкретными показателями исследуемого эксплуатационного свойства АТС и иметь определенный уровень реализации. Рассмотрим порядок прогнозирования ресурса элементов АТС (рисунок 1а) на примере деталей, подверженных естественному износу. В качестве ОКД, удовлетворяющему этому виду повреждаемости и упомянутым требованиям, предлагается величина ресурсной работы, которая может быть определена из выражения: АРСТj = где АРСТj - работа, совершаемая двигателем до предельного износа j – и детали (ресурсная работа), Дж; JПДj - величина предельно – допустимого износа j – й детали, мкм (указывается в конструкторской документации); UjCT – интенсивность изнашивания j – и детали за время стендовых испытаний, мкм/Дж; Ттj – средний ресурс j – и детали (теоретический) в заданных условиях эксплуатации, М; аycpi – средняя удельная работа, совершаемая двигателем на маршруте испытаний АТС, Дж/м. Понятие теоретический ресурс Ттj введено для осуществления прогноза на основе относительных характеристик, поскольку он достаточно оперативно может быть определен из выражения (1). Теоретический ресурс деталей пропорционален удельной работе совершаемой каким - либо агрегатом автомобиля, содержащим эти детали. Если эксплуатационный ресурс учитывает влияние всех значимых факторов, то теоретический отражает влияние только тех факторов, которые определяют удельную работу, а следовательно, и работу, которую может совершить агрегат до предельно – допустимого износа J – и детали. Совершаемая агрегатом работа образует свою долю в общем износе детали до предельного состояния. Если вычислить ресурс детали, которая изношена под влиянием только совершаемой работы, то это и будет теоретический ресурс. Далее в соответствии с алгоритмом (рисунок 1) необходимо проанализировать методы испытаний АТС и их агрегатов, результаты которых позволяют получить исходную информацию для осуществления прогноза, при этом должны соблюдаться следующие условия: - результаты прогноза необходимо получать до выхода АТС и их агрегатов в серийное производство; - прогнозная информация должна соответствовать конкретным сочетаниям ВВФ и быть достоверной. Выполняя условие оперативности прогноза и учета, достигнутого при проектировании уровня потенциального ресурса, по результатам стендовых испытаний определим следующие параметры: AU= 3,6·106·Nср·tu, (2) где Аu – полезная (эффективная) работа двигателя за период стендовых испытаний, Дж; Ncp – средняя мощность двигателя на режиме испытаний, кВт; Tu – время испытаний, ч. UjCT=JjCT/AU, (3) где JjCT – средний износ j – и детали за время испытаний, мкм.Для обеспечения соответствия результатов прогноза конкретные сочетанием ВВФ необходимо по результатам режимометрирования АТС, проводимого на основе оценки условий комплексными количественными показателями сложности, вычислить среднюю удельную работу aуср.j, используя выражение (4).aуср.j= 1000Nei / Vi , (4) где aуср.j – средняя удельная работа совершаемая двигателем АТС, при i-м сочетании ВВФ, Дж/м; Nei – средняя мощность развиваемая двигателем АТС, при i-м сочетании ВВФ, кВт; Vi – средняя техническая скорость АТС, при i-м сочетании ВВФ, м/с. С позиций выполнения условий достоверности результатов прогноза воспользуется результатами усеченных эксплуатационных испытаний и вычислить следующие показатели: Аэi =ауср.j ·Iui, (5) где Аэi – полезная (эффективная) работа совершаемая двигателем за период усеченных эксплуатационных испытаний, Дж. Iui – пробег АТС за период испытаний при определенном сочетании КИП, м. Iui=Tu·Vср.i , (6) где Tu - время эксплуатационных испытаний, с.( tu ≤Tu ); Vср.i - средняя техническая скорость АТС, м/с. Ujэu=Jjэu/Aэu (7) где Ujэu – интенсивность изнашивания j-и детали за период эксплуатационных испытаний, мrм/Дж; Jjэu – средний износ j-и детали за период эксплуатационных испытаний, мкм. Определив, таким образом, параметры загруженности детали, оценив интенсивности их повреждаемости, определим с начало с помощью выражения (1) значение ОКД, а затем и коэффициент приведения. Сji = Ujcт/ Ujэ , (8) где Сji – коэффициент приведения интенсивности изнашивания от стендовых испытаний. При использовании стендовых испытаний, проводимых на форсированных режимах, не встречающихся в реальной эксплуатации, необходимы результаты форсированных испытаний приводить к реальным режимам, сопоставляя износ с ОКД и вычисляя коэффициенты ускорения, а затем и приведения. Коэффициенты приведения Сji могут быть вычислены как отношение эксплуатационного ресурса Тэji, поэтому прогнозирование эксплутационного ресурса на основе синтеза результатов с учетом уравнения будет осуществляться с помощью выражения: Тэji=(Арстj/аусрi)·Сji, (9) где Т эji – эксплуатационный ресурс j-и детали двигателя при I-м сочетании Кд, Ктр, Ккл. Выражение (9) может быть записано в следующем виде: Тэji=Т тji ·Сji. (10) Таким образом, используя результаты испытаний, проводимых в процессе подготовки АТС к серийному производству, можно вычислить теоретический ресурс, находить коэффициенты приведения и осуществлять прогнозирование эксплуатационного ресурса для различных сочетаний КИП. Прогнозирование ресурса элементов АТС, можно осуществлять, используя теорию подобия, на основе которой, зная поведение модели, можно знать, как будет себя вести натура. Теория подобия размерности может быть применена не только для расчета основных параметров и анализа их взаимосвязи, но и оценки реализации эксплуатационных качеств. Учитывая это, экспериментальные данные, накопленные на автомобили, приняты при проектировании за прототипы и базовые модели, могут быть использованы для прогнозирования уровня реализации эксплуатационных качеств соответственно новых АТС и модификаций. Будет справедливо, например, выражение: Тэjб /Тэj м =Ттjб /Ттjм , (11) где Тэjб, Тэj м – эксплутационный ресурс j-и детали агрегата соответственно базовой модели АТС и модификации для определенного сочетания КИП; Ттjб, Ттjм - теоретический ресурс той же детали агрегата базовой модели АТС и модификаций в тех же условиях модификации. Если значение ресурса Тэjб выразить согласно уравнению (10) как произведение Ттjб на Сjб, то, преобразовав равенство (11), эксплуатационный ресурс модификации можно определить: Тэj м = Ттjм ·Сjб. (12) В выражении (12) теоретический ресурс элементов модификации АТС определяется по изложенной выше методике, а коэффициент приведения Сjб берется из банка данных. Это говорит о возможности исключения для модификации АТС усеченных эксплуатационных испытаний. Однако, использование Сjб для прогноза искажает результаты, ибо характер протекания реализации ресурса детали базовой модели АТС и модификаций не идентичен. Чтобы этого избежать необходимо пользоваться средним значением Сjб, поскольку функции эксплуатационного и прогнозируемого эксплуатационного ресурса детали от соответствующих шкал КИП, как правило пересекаются. Изложенный экспериментально-расчетный метод позволяет осуществлять прогнозирование ресурса детали агрегата АТС для ряда вариантов: 1. базовый агрегат в составе базового АТС; 2. базовый агрегат в составе I-и модификации АТС; 3. модифицированный агрегат в составе базового АТС; 4. модифицированный агрегат в составе I-и модификации АТС. Использование изложенной методики для прогнозирования потребности в операциях ТО потребует выбора или разработки соответствующих ОКД и введение понятия теоретическая потребность в операциях ТО (регулировочных, крепежных, смазочных и т.д).[1] 2.4 Результаты расчета теоретического ресурса Расчет проведем на примере диаметра шейки под подшипник чашек дифференциала. Остальные расчеты выполним с помощью созданной на компьютере программы. В течение периода работы заднего моста диаметр шейки подвергается постепенному износу. Для определения теоретического ресурса диаметра шейки воспользуемся одним из наиболее длительных стендовых испытаний на безотказность по ГОСТ 14846-81 на режимах максимальной мощности проведенных на ЯМЗ. Режим испытания состоит из работы двигателя на максимальной мощности 95% и работая на холостом ходу 5%. Суммарная продолжительность испытаний – одна тысяча часов. Максимальная мощность двигателя ЯМЗ - 236 составляет 132, кВт. Для заднего моста автомобиля МАЗ – 5549 соответственно аналогичное значение. Используя формулу 2, определим работу, совершаемую задним мостом за время испытаний: AU = 3,6·106·132,4·0,95·1000 = 4,528·1011 Дж. Из выражения 3 определим интенсивность износа диаметра шейки UjCT =5/4,528·1011 = 1,1042·10-11 мкм/Дж. На основании формулы 1 определим работу заднего моста, совершаемую до предельного износа диаметра шейки: АРСТj = Для диапазонов Кд = 6,15; 9,4; 14,6 (Ктр = 2,33; Ккл = 2,4 - const) рассчитаем значения удельной работы, совершаемой задним мостом при соответствующих сочетаниях ВВФ базовой модели АТС и модификации соответственно используя уравнения регрессии, приведенного в источнике [1]: ауб = 6,595 -0,42·Кд + 1,45·Ктр – 2,89·Ккл + 0,053·К2д – 0,024·К2тр + 0,805· К2кл + 0,021·Кд·Ктр + 0,018·Кд·Ккл – 0,05·Ктр·Ккл . Кд = 6,15: ауб1 = 6,595 -0,42·6,15 + 1,45·2,33 – 2,89·2,4 + 0,053·6,15·6,15 – 0,024·2,33·2,33 + 0,805·2,4· + 0,021·6,15·2,33 + 0,018·6,15·2,4 – 0,05·2,33·2,4 = 7,252598; ауб2 = 6,595 -0,42·9,4 + 1,45·2,33 – 2,89·2,4 + 0,053·9,4·9,4 – 0,024·2,33·2,33 + 0,805·2,4· + 0,021·9,4·2,33 + 0,018·9,4·2,4 – 0,05·2,33·2,4 = 8,865508; ауб3 = 6,595 -0,42·14,6 + 1,45·2,33 – 2,89·2,4 + 0,053·14,6·14,6 – 0,024·2,33·2,33 + 0,805·2,4· + 0,021·14,6·2,33 + 0,018·14,6·2,4 – 0,05·2,33·2,4 = 13,77498; Теоретический ресурс работы диаметра шейки определим через следующее соотношение: Тэji=Арстj/аусрi. (13) Ттб1 = 2,8979·1012 /7,252598= 399,5769571 тыс. км; Ттб2 = 2,8979·1012 / 8,865508 = 326,8815582тыс. км; Ттб3 = 2,8979·1012/ 13,77498= 210,3792727тыс. км. Эксплуатационный ресурс определим по формуле 10 (Сб = 0,43; 0,49; 0,7). Тэб1 = 146,3704·0,43 = 171,8181тыс. км; Тэб2 = 130,0281·0,49 = 160,172тыс. км; Тэб3 =104,7592 ·0,7 = 147,2655тыс. км. Таблица 1 – Результаты расчета ресурса диаметра шейки под подшипник чашек дифферинциала

|

|||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

= 2,8979·1012

Дж.

= 2,8979·1012

Дж.