|

|

МЕНЮ

|

Дипломная работа: Технология обжига цинковых концентратов в печи кипящего слояУравнения материального баланса: 1) текущая масса свободного оксида цинка в частице огарка

2) текущие массы сульфидов цинка и железа

при t=0

при t=0 где GZnS (0), GFeS (0) - начальные массы сульфидов в частице концентрата; R - радиус частицы концентрата; g - плотность концентрата; СZnS (0), СFeS (0) - содержание сульфидов цинка и железа в концентрате, масс. %; 3) текущая масса окисляющейся частицы концентрата

где Gи - масса инертных веществ. Влияние температуры на процесс окисления и ферритообразования выражается в соответствии с законом Аррениуса:

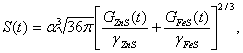

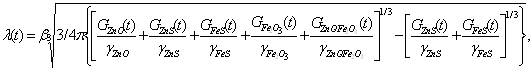

Площадь реакционной поверхности и толщина слоя оксидов определяется через текущие массы твердых веществ. При этом введены поправочные коэффициенты a и b, которые учитывают отклонение формы реальных частиц концентрата от идеальных по гладкости и шарообразности, а также разницу между вычисляемыми величинами площади и толщины и реальными, обусловленную присутствием в зернах концентрата посторонних (инертных) примесей:

где gi - плотность соответствующих веществ. Таким образом, периодический процесс окисления сульфидного цинкового концентрата в рамках принятых допущений описывается системой уравнений (1) - (13). Параметрическая идентификация математической модели осуществляется по экспериментальным данным, при этом определяли содержание цинка в огарках обжига. Поэтому в систему (19) и (31) введено уравнение

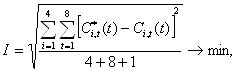

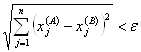

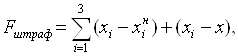

Расчеты показали, что в условиях эксперимента C1»10-15 и С2»10-54, поэтому принимаем С1=С2=0. В качестве критерия идентификации использовано выражение

где i - ZnS; Znкр; Znc; Znф; i=1; 2; 3; 4; j - ZnS; ZnO; Znc; ZnO Fe2O3 (t) - 0; 1; 2; 5; 10; 20; 40; 60 мин, t=1; 2; 3; …; 8. Цель идентификации - отыскание численных значений D K1 a/b и KфM при выполнении условий (33). В процессе идентификации выяснилось, что

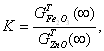

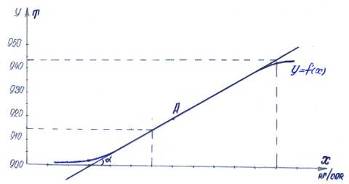

где Результаты решения системы (19) - (32) оказались полностью идентичными результатам решений, полученным после замены (20) на (34). Таким образом, получена математическая модель [5] процесса окисления сульфидного цинкового концентрата, позволяющая исследовать влияние температуры, состава и размера частиц концентрата и концентрации кислорода на содержание в огарке кислоторастворимого и связанного в феррит и сульфид цинка. 2.4.2 Описание метода поиска экстремума Применение современных информационных технологий и компьютерной техники позволило широко использовать методы оптимизации и адаптации при создании и эксплуатации автоматизированных систем управления технологическими процессами на предприятиях различных отраслей экономики. При решении конкретной задачи оптимизации цели необходимо выбрать математический метод, который приводил бы к конечным результатам с наименьшими затратами на вычисление (количество обращении метода к математической модели). К настоящему времени разработано достаточно большое количество методов, позволяющих "автоматизировать" процесс поиска оптимальных решений. Рассмотрев наиболее известные методы, которые чаще всего используются в практике разработки систем оптимального управления технологическими процессами, метод наискорейшего спуска выбран для данного случая как наиболее эффективный. Сочетание основных идей методов релаксации и градиента дает метод наискорейшего спуска, который заключается в следующем. После того как в начальной точке найден градиент оптимизируемой функции и тем самым определено направление ее наибыстрейшего убывания в указанной точке, в данном направлении делается шаг спуска. Если значение функции в результате этого шага уменьшилось, производится очередной шаг в том же направлении, и так до тех пор, пока в этом направлении не будет найден минимум, после чего вычисляется градиент и определяется новое направление наибыстрейшего убывания целевой функции. В сопоставлении с методом градиента метод наискорейшего спуска оказывается более выгодным из-за сокращения объема вычислений. По существу метод наискорейшего спуска по вычислительным затратам эквивалентен методу релаксации, однако выгодно отличается от него тем, что по крайней мере первые шаги после определения градиента производятся в оптимальном направлении. Очевидно, что чем менее резко изменяется направление градиента целевой функции, тем выгоднее использовать метод наискорейшего спуска по сравнению с методом градиента, т.е. вдали от оптимума. Вблизи оптимума направление градиента меняется резко, поэтому указанный метод автоматически переходит в метод градиента, так как минимум по каждому направлению находится за небольшое число шагов. На рисунке 5 показаны возможная траектория движения к оптимуму при применении метода наискорейшего спуска и траектория движения к оптимуму при использовании метода градиента. Важной особенностью метода наискорейшего спуска является то, что при его применении каждое новое направление движения к оптимуму ортогонально предшествующему. Это объясняется тем, что движение в одном направлении производится до тех пор, пока направление движения не окажется касательным к какой-либо линии постоянного уровня. Тем самым метод наискорейшего спуска имеет сходство с методом релаксации, для которого новое направление также ортогонально предшествующему; однако в отличие от метода релаксации скорость сходимости к оптимуму не зависит от ориентации системы координат. В качестве критерия окончания поиска, могут использоваться те же условия, что и в рассмотренных выше методах. Кроме того, можно также применять условие окончания поиска в форме соотношения

причем Этот же критерий

может использоваться в сочетании с контролем значений целевой функции в точках

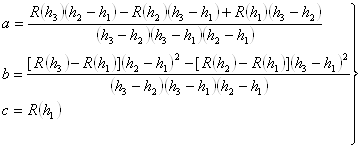

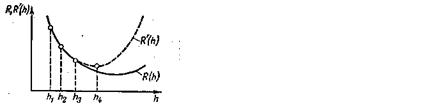

Совместное применение условий (36) и (37) оправдано в тех случаях, когда оптимизируемая функция имеет резко выраженный минимум. Рассмотрим еще один метод выбора величины шага в заданном направлении, в котором используется информация, полученная на предыдущих шагах по этому же направлению. Сущность метода заключается в том, что в процессе движения вдоль заданного направления характер изменения целевой функции аппроксимируется по результатам трех последних шагов полиномом второго порядка. При движении по заданному направлению целевая функция может считаться функцией переменного параметра h, характеризующего положение точки х на заданной прямой. Рассмотрим значения целевой функции при трех последовательных значениях h: h1, h2 и h3 (рис.5). Через точки R (h1), R (h2) и R (h3) можно провести параболу

коэффициенты а, Ь, с которой определяются решением системы уравнений

равнение (38) позволяет найти значение hmin, при котором достигается минимум R' (h):

Полученное таким образом значение hmin применяется в качестве задаваемого следующего значения h4 Так как минимум R' (h), вообще говоря, не совпадает с минимумом R (h), при определении следующего значения h5 используется новая аппроксимация для точек h2, h3, h4 и т.д.

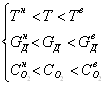

Рис.5. Определение оптимального шага с использованием аппроксимации Изложенный метод расчета величины шага в некоторых случаях значительно ускоряет поиск оптимума. Его можно также применять и в методе релаксации при поиске минимума для осевого направления [11]. 2.4.3 Постановка задачи оптимального управления процессомОсновной задачей подсистемы оптимизации является расчет такого режима ведения процесса, который доставлял бы выбранной функции цели экстремальное значение (минимум или максимум). При этом необходимо обеспечить соблюдение некоторых технологических ограничений, которые позволяют вести процесс в устойчивом и безаварийном режиме. Математическая модель [5] процесса окисления сульфидного цинкового концентрата позволяет исследовать влияние температуры, состава и размера частиц концентрата и концентрации кислорода на содержание в огарке кислоторастворимого и связанного в феррит и сульфид цинка. Поэтому содержательная постановка задачи оптимизации может быть сформулирована следующим образом: "Для заданного состава концентрата и размера его частиц рассчитать такие значения температуры кипящего слоя и расхода концентрата, которые обеспечили бы максимальное содержание кислоторастворимого цинка в готовом огарке, при соблюдении технологических ограничений на: температуру слоя, расход дутья, содержание кислорода в дутье". Постановка задачи оптимального управления в таком виде позволит, во-первых, управлять процессом не косвенно (через температуру в слое), а напрямую (через качество готового огарка), во-вторых, управлять процессом оптимальным образом (минимизацией содержания кислоторастворимого цинка) и, в-третьих, вести процесс в устойчивом и безаварийном режиме (посредством соблюдения технологических ограничений). Наличие математической модели [5], выбранного метода поиска и заводских требований соблюдения технологических ограничений позволяют сформулировать математическую постановку задачу оптимизации в виде Fц = GZnкр à max, (42)

При этом GZnкр определяется с помощью математической модели [5], для заданных химических и физических свойств концентрата. Однако выбранный алгоритма поиска экстремума методом наискорейшего спуска не позволяет осуществлять поиск при наличии ограничений. Для использования этого метода необходимо преобразовать функцию цели (42) и ограничения (43) к виду Fц*=Fц+Fштраф (44) где Fц* - новая (преобразованная функция цели, Fштраф - так называемая функция штрафа, величина которой зависит от нарушения технологических ограничений. При этом штраф накладывается только в случае нарушения верхнего или нижнего ограничения, а его величина может быть рассчитана по следующим образом:

где х1=Т, х2= Таким образом при нарушении ограничений функция штрафа будет возрастать тем больше, чем больше нарушено какой-либо ограничение. При необходимости можно выставить "веса" за нарушения какого-либо ограничения, в зависимости от его важности. Тогда функция штрафа будет выглядеть следующим образом:

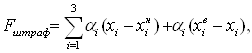

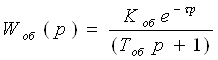

где αi - "вес" i-й переменной, обозначающей "цену" штрафа за нарушение ограничений на эту переменную. Таким образом, содержательная и математическая постановки задачи оптимального управления позволяют разработать алгоритм оптимального управления и соответствующее программное обеспечение. 2.5 Разработка подсистемы автоматической стабилизации температуры в кипящем слоеВ предлагаемой структуре управления (рис.4) основной подсистемой оперативного управления является контур регулирования температуры в кипящем слое по каналу: "расход концентрата - температура". Хотя такие системы стабилизации существуют практически на всех цинковых заводах, предлагаемая структура имеет свои особенности. Как уже отмечалось, отличительной особенностью предлагаемой структуры управления является то, что конечной целью управления является не стабилизация температуры в каком-то одном заданном диапазоне, независимо от качества сырья, а достижение оптимального качества готового огарка. В связи с чем, раз в смену производится расчет оптимальных значений F*к-та и Т*зад, в зависимости от качества исходного концентрата. Задачей системы стабилизации является поддержание этой температуры в течение времени выработки очередного бункера (8-9 часов). В силу этих особенностей предлагается несколько изменить стандартную систему стабилизации температуры в кипящем слое. Работа системы стабилизации заключается в следующем. После выработки очередного бункера концентрата алгоритм устанавливает новое задание регулятору Т*зад и с помощью ключа К1 отключает его. С помощью ключа К2 через задатчик регулятора стабилизации расхода концентрата (на рис.4 не показан) алгоритм устанавливает оптимальный расход концентрата F*к-та. Так осуществляется принцип управления по возмущению. Через определенное время t (величина t определяется по динамическим характеристикам объекта) алгоритм включает регулятор, который производит регулирование рассчитанного значения Т*зад по отклонению (при этом ключ К1 включается, а ключ К2 выключается). Таким образом, предложенная структура управления реализует наиболее современный и эффективный принцип управления - принцип комбинированного управления: по возмущению (в момент перехода питания с одного бункера на другой, примерно один раз в смену) и по отклонению (цикл опроса датчиков - одна секунда). При этом в момент переключения питания с одного бункера на другой, т.е. в момент когда возникает наибольшее отклонение регулируемой величины используется управление по возмущению, тем самым "грубо" компенсируя его заранее, а затем начинает действовать регулятор, который осуществляет принцип управления по отклонению, который осуществляет точный вывод системы в заданное состояние. 2.5.1 Определение статических и динамических характеристикУдовлетворительное качество регулирования в простейшей одноконтурной системе с использованием стандартных законов регулирования можно обеспечить лишь при благоприятных динамических характеристиках объекта. Однако большинству промышленных объектов и, в частности, металлургической печи КС, свойственны значительные запаздывания и большая постоянная времени объекта [12]. Расчет автоматических систем регулирования основывается на статических и динамических характеристиках объекта. Временными динамическими характеристиками объекта управления называют изменение выходной величины во времени при изменении входной величины типового вида. В качестве типового входного воздействия рассмотрена единичная ступенчатая функция. Экспериментальные кривые разгона (рис.6), снятые на объекте - печи КС в условиях "Казцинка", дают возможность представить объект управления в виде простейшего апериодического (инерционного) звена с запаздыванием, линеаризованного первым порядком:

где Тоб - постоянная времени объекта, характеризующая его инерцию. t - время запаздывания k - передаточный коэффициент. Для получения характеристик Тоб,t, k экспериментальную кривую разгона, представленную на рисунке 6, обработаем следующим образом: для определения k воспользуемся в установившемся динамическом режиме зависимостью выходной величины от входной. Объект управления, представленный, как инерционное звено первого порядка, в общем виде описывается дифференциальным уравнением:

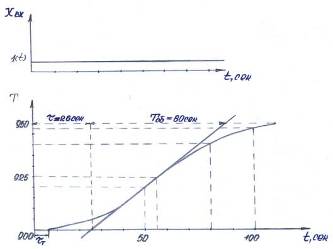

Проекция касательной, приведенной в точке перегиба кривой разгона на ось абсцисс представляет собой постоянную времени объекта Тоб, характеризующую инерционность объекта. Она составляет 60 секунд. Время запаздывания составляет 26 секунд и складывается из запаздывании объекта и так называемого транспортного запаздывания, которое составляет 6 секунд. Рассмотрим динамику изменения температуры от расхода концентрата. Расход составляет 130 т/сутки или 1,5 кг/сек. Динамика же изменения температуры показана на рисунке 6. Таким образом, получим некоторую кривую, представленную на рисунке 7.

Рис.6. Кривая разгона по каналу "Расход концентрата - температура"

Рис.7. Кривая зависимости температуры от расхода концентрата Воспользуемся линеаризацией по методу касательной. Геометрический

смысл заключается в замене кривой y=f

(x) касательной проведенной к кривой в точке А (y0; x0). Если рассматривать

характеристику в отклонениях переменных "x" и

"y" от значений в точке А (y0;

x0), т.е.

Таким образом, передаточная функция объекта по основному каналу запишется в виде:

где, k=2,5 - коэффициент усиления, t=26 сек - время запаздывания объекта, Т=60 сек - постоянная времени объекта. 2.5.2 Расчет оптимальных настроечных параметров регулятораКак уже было сказано передаточная функция объекта имеет вид:

Выбор закона регулирования, в соответствии с которыми функционирует регулятор, продиктован качеством переходного процесса.

где Кр - коэффициент передачи регулятора,

Рассчитывается и строится АФХ объекта регулирования по каналу

"регулирующее воздействие - регулируемая величина". Расчет амплитудно-фазовых

характеристик с применением ЭВМ выполняем следующим образом. АФХ представляется

в виде: Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(30)

(30) (31)

(31) (33)

(33) (35)

(35) , (36)

, (36) . (40)

. (40)

(43)

(43) (45)

(45) (46)

(46)

(49)

(49)