|

|

МЕНЮ

|

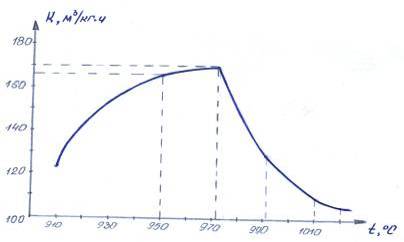

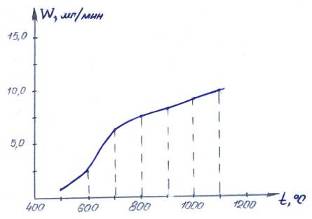

Дипломная работа: Технология обжига цинковых концентратов в печи кипящего слояДипломная работа: Технология обжига цинковых концентратов в печи кипящего слояСодержание Введение 1. Технология обжига цинковых концентратов в печи кипящего слоя 1.1 Теоретические основы процесса обжига цинковых концентратов в печи кипящего слоя 1.2 Технология и оборудование обжигового цеха в условиях УК МК АО "Казцинк" 1.3 Практика ведения процесса обжига 2. Разработка системы управления процессом обжига цинковых концентратов в кипящем слое 2.1 Характеристика процесса обжига как объекта управления 2.2 Современное состояние автоматизации процесса обжига в КС Автоматическое регулирование и регистрация температуры в кипящем слое Автоматическое регулирование подачи концентрата в бункера печей КС Регистрация давления воздуха перед печью КС 2.4 Разработка подсистемы оптимального управления 2.4.2 Описание метода поиска экстремума 2.4.3 Постановка задачи оптимального управления процессом 2.5 Разработка подсистемы автоматической стабилизации температуры в кипящем слое 2.5.1 Определение статических и динамических характеристик 2.5.2 Расчет оптимальных настроечных параметров регулятора 2.5.3 Построение переходного процесса 2.6 Разработка интеллектуальной подсистемы управления гидродинамическим и манометрическим режимами 2.6.1 Анализ современных методов разработки моделей управления в нечеткой среде 2.6.2 Формирование базы знаний (правил) интеллектуальной подсистемы 2.6.3 Исследование нечеткой модели управления 2.7 Разработка АСУТП процесса обжига в КС 2.7.1 Информационное обеспечение АСУТП 2.7.2 Организационное обеспечение АСУТП 2.7.3 Алгоритмическое и программное обеспечения АСУТП 2.7.4 Техническое обеспечение АСУТП 3.1 Обоснование экономической эффективности от внедрения АСУТП обжига в печи КС 3.1.1 Определение прироста прибыли 3.2 Определение текущих затрат на разработку, внедрение, эксплуатацию и обновление АСУТП и расчет фонда заработной платы обслуживающего персонала 3.2.1 Расчет затрат на разработку и внедрение системы автоматического управления 3.2.2 Определение затрат на эксплуатацию системы управления 3.2.3 Затраты на заработную плату 3.2.4 Расчет итоговых затрат 3.3 Расчет экономической эффективности 4. Охрана труда 4.1 Организационные вопросы охраны труда на производстве 4.2 Производственная санитария и гигиена 4.3 Техника безопасности при обслуживании оборудования цеха обжига цинковых концентратов 4.4 Пожарная и электробезопасность 4.4.2 Электробезопасность Список используемой литературы Введение Значительный рост производства в народном хозяйстве и его развитие, может быть достигнуто вследствие более полного и комплексного использования сырья, улучшение технико-экономических показателей, повышение производительности труда, а также улучшения качества выпускаемого продукта, - путем автоматизации производственных процессов, разработки и внедрения в промышленность надежных, экономичных систем автоматизации управления технологическими процессами. Все эти задачи становятся особенно актуальными в условиях рыночных отношений. На сегодняшний день автоматизация широко применяется в ряде отраслей промышленности, таких как электроснабжение, в системах социально-бытового назначения, в жилищном строительстве, машиностроении, металлургии и т.д. Вследствие чего вытекают следующие направления развития работ по автоматизации, в частности конкретные цели и задачи дипломного проектирования, а именно техническое обоснование и инженерная разработка системы автоматизации управления технологическим процессом обжига цинковых концентратов в печи кипящего слоя в металлургии тяжелых цветных металлов. 1. Технология обжига цинковых концентратов в печи кипящего слоя 1.1 Теоретические основы процесса обжига цинковых концентратов в печи кипящего слоя В настоящее время производство и потребление цинка занимает одно из ведущих мест по переработке тяжелых цветных металлов. В промышленности для получения металлического цинка используют два способа - это пирометаллургический и гидрометаллургический. Однако развитие металлургии цинка пошло по пути гидрометаллургического производства. И сейчас этот способ является основным, обеспечивая более 90% всего получаемого цинка. Он имеет ряд преимуществ перед пирометаллургическим способом, а именно: 1. позволяет полно и комплексно использовать сырье 2. эффективно применяется к бедному и сложному сырью 3. применяется удобный вид энергии - электрический, с наименьшими затратами 4. получаемый цинк высокого качества 5. позволяет полнее осуществить экологические меры и улучшить условия труда. Производственный процесс получения цинка гидрометаллургическим способом, состоит из сети последующих стадий: 1. подготовка материала к обжигу 2. обжиг цинковых концентратов 3. классификация продуктов обжига 4. выщелачивание 5. очистка раствора от примесей 6. электролиз 7. переплавка катодного цинка в чушковый обжиг цинковый концентрат автоматизация Так, как на сегодняшний день основным источником получения цинка по прежнему являются сульфидные цинковые концентраты, получаемые из полиметаллических руд, то основной задачей обжига является, превращение их в окисленные соединения, превращение их в окисленные соединения, наиболее быстро, полнее и с наименьшими затратами. В природе цинк встречается в виде руды, в которой цинк сочетается в соединениях с другими элементами в виде минералов, вкрапленных в горные породы. Руды в свою очередь подразделяются на сульфидные, в которых металлы находятся в соединениях с серой и окисленные в которых металлы содержатся в виде окислов. Окисленные руды не требуют предварительного обогащения и обжига перед металлургической переработкой в отличии от сульфидных. Обогащением для свинцово-цинковых руд является процесс флотации, при котором решаются следующие основные вопросы: 1. отделение сульфидных минералов от пустой породы 2. отделение минералов свинца и меди от минералов цинка 3. устранение возможного перехода пирита в свинцовый и цинковый концентраты, и выделение пирита в отдельный продукт 4. извлечение золота и других металлов спутников В процессе обжига цинковых концентратов в печи кипящего слоя, получаемый продукт переработки, так называемый огарок, должен удовлетворять следующим требованиям, способствующим благоприятным условиям дальнейшей стадии технологической переработки, а именно: 1. иметь высокое содержание высокой фракции (-0,15мм) 2. иметь низкое содержание сульфидной серы (не более 0,1-0,3%) 3. количество сульфатной серы желательно иметь (не более 2-4%) 4. умеренное содержание ферритных и силикатных соединений. Огарок - наиболее крупная фракция твердых продуктов обжига, отличается от других продуктов высоким содержанием кислоторастворимого цинка. Растворимость огарка в растворах слабой серной кислоты должна быть не менее 90 %. Эти требования обуславливаются из технологической задачи гидрометаллургической обработки огарка. Так, как структурно свободная окись и сульфат цинка легко растворимы в растворе серной кислоты. Тогда, как сульфид цинка и цинк связанный в ферритную форму почти не растворимы. Не менее вредно образование силикатов, так, как силикаты цинка, свинца и других присутствующих металлов хотя и растворяются в растворе серной кислоты, но образуют паллоидные, труднофильтруемые пульпы. Для того, чтобы огарок полнее использовался, как нейтрализатор, то есть снижен его избыток при выщелачивании, он должен быть мелким и однообразным по крупности [1]. Таким образом технологической задачей обжига цинковых концентратов, как уже отмечалось, является перевод сульфидного цинка, в структурно свободную окись и частично в сульфат, которые легко перерабатываются при выщелачивании, дающие максимальное извлечение цинка, за минимальный промежуток времени и с наименьшими затратами. Степень полноты прямого извлечения цинка в раствор, определяется глубиной обжига сульфидов цинка, то степенью десульфаризации, которая составляет 97-99%. Путем опытных данных установлено, что константа массопереноса быстро возрастает от 9100С и достигает максимального значения при температуре 9800С, а затем падает. Таким образом в этом интервале температур 9100С-9800С, мы получаем максимальный выход оксида цинка в огарке из исходного сульфидного сырья. На рис.1, изображена зависимость этой константы от температуры. При более высоких температурах увеличивается нежелательное содержание в получаемом продукте примесей, в дальнейшем загрязняющих раствор, например: кремнезем, кадмий, медь и т.д. Кроме того более высокая температура чем указанная в интервале 910-9700С весьма незначительно влияет на скорость обжига, на рис.2. показана зависимость скорости обжига от температуры.

Рис.1. Зависимость константы массопереноса от температуры

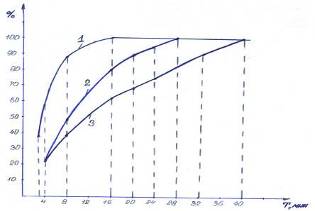

Рис.2. Зависимость скорости окисления от температуры для ZnS Температура более низкая чем указанный интервал, существенно влияет на скорость окисления сульфидов цинка, но в конечном итоге уменьшает производительность печи. Так, как в этой области температур скорость реакции окисления определяется кинетикой на поверхности зерна, и она мала по сравнению со скоростью диффузии, то именно она является - лимитирующей стадией. Подчиняясь закону Аррениуса, скорость экспоненциально возрастает с повышением температуры. Таким образом, оптимальный интервал температуры является от 950-9800С. Еще одной особенностью технологического процесса, является его автогенность, позволяющая не только надежно вести процесс обжига, но и утилизировать излишнее тепло, обусловленное экзотермичностью реакции, в частности окисления сульфидного сырья кислородом воздуха и выделения тепла, протекающих в реакционном пространстве печи. Основные химические реакции протекающие в кипящем слое: ZnS+1.5O2→ZnO+SO2+Q Zno+SO2+0.5O2→ZnSO4+Q Кроме основных реакций могут протекать и другие: ZnS+3ZnSO4→4ZnO+4SO2-Q FeS+2.5O2→Fe2O3+SO2+ Q Эти химические реакции весьма ограниченно влияют на ведение технологического процесса, так, как их протекание сводится к минимуму, в условиях ведения процесса. Особенность метода обжига цинковых концентратов в кипящем слое состоит в том, что газ участвующий в физико-химических процессах, в нашем случае это воздух обогащенный кислородом, должен одновременно обеспечивать требуемый аэродинамический режим кипящего слоя. Различают три состояния слоя: 1. фильтрующий слой 2. кипящий слой 3. слой во взвешенном состоянии При прохождении газового потока через сыпучую среду цинкового концентрата, с малой скоростью, слой сыпучего материала лежащего на газопроницаемой поверхности, он остается не подвижным и его объем не изменяется - в этих условиях он является фильтрующим. При постепенном увеличении скорости газового потока, сопротивление слоя возрастает, в следствии трения газа о поверхность зерен концентрата и при прохождении струй газовой среды по каналам различного сечения образующихся между зернами концентрата. Достигая скорости газового потока равной гидростатическому давлению, обусловленному весом зерна, слой концентрата становится похож на вязкую жидкость, то есть переходит в псевдоожиженное состояние. Под действием силы тяжести перетекает от верхнего уровня к нижнему, всегда имеет горизонтальную поверхность, образуя кипящий слой. Скоростной напор воздуха, обеспечивающий псевдоожиженное состояние назван минимальной критической скоростью. В свою очередь минимальная критическая скорость зависит от гранулометрического состава концентрата находящегося в слое и рассчитывается теоретически. Однако практическое ее значение будет несколько выше минимально необходимого. Это значение находится между минимальным и максимальным, при котором слой загруженного в печь концентрата переходит во взвешенное состояние и составляет 0,11м/сек. Следовательно, кипящий слой - промежуточное состояние, между неподвижным фильтрующим состоянием слоя и перехода его во взвешенное состояние. Такое повышение интенсивности газового потока - выше минимальной необходимой скорости, обеспечивают образование газовых пузырей, которые двигаясь в слое, барботируют его, энергично перемешивая зерна и газ в кипящем слое. Доля газового объема кипящего слоя - называется пористостью слоя. При таком интенсивном перемешивании одни зерна преимущественно мелкие быстро проходят путь от загрузки в выгрузке, другие более крупные, больше циркулируют в кипящем слое [2,3]. Наиболее целесообразно размещать сливной порог, в печах кипящего слоя на высоте от 1.8-2.0 м, для выгрузки огарка. Это обуславливается тем, что уменьшение высоты кипящего слоя ниже указанных размеров, приводит к большому проскоку воздуха через слой, и увеличивается пылевынос из печи и ухудшается качество не только пыли но и огарка. При увеличении также высоты кипящего слоя происходит ухудшение, он приобретает большую тепловую энергию и плохо реагирует на изменение количества подаваемого в печь концентрата. В УК МК АО "Казцинк" в промышленных условиях высота кипящего слоя "КС-5" составляет от 1800мм, она рассчитана исходя из скорости протекания химической реакции, гидродинамических условий, обеспечивающее хорошее качество псевдоожижения и теплотехнических условий, обеспечивающих достаточную тепловую инерцию печи. Использование воздуха обогащенного кислородом в качестве газа подаваемого в печь, при обжиге цинкового концентрата, дает возможность существенно увеличить скорость обжига, а также производительность печи, и что не менее важно повысить содержание сернистого ангидрида в отходящих газах, удешевить очистку газов, уменьшить потери тепла с отходящими газами. Опытными данными было установлено, что при повышении содержания кислорода в газовой смеси, подаваемой в печь, с 21% до 78,2% скорость процесса обжига в кипящем слое возрастает примерно вдвое, кроме того улучшается качество огарка. Получаемый огарок содержит почти вдвое меньше силикатного и ферритного цинка, что указывает на возможность повышения извлечения цинка при выщелачивании. На рис.3 показана зависимость десульфаризации при стационарной температуре, от концентрации кислорода в атмосфере обжига.

Рис.3. Зависимость окисления сульфида цинка от концентрации кислорода в газовой среде, при температуре равной 9500С Кривая 1 - концентрация кислорода 50%; Кривая 2 - концентрация кислорода 20%; Кривая 3 - концентрация кислорода 10%; Из приведенного рисунка видно, что скорость процесса окисления сульфидного цинка увеличивается почти вдвое при повышении концентрации кислорода в подаваемом в печь газа до 50-60%. Однако дальнейшее повышение концентрации кислорода в газе, не только не эффективно с экономической точки зрения, но и при эксплуатации промышленной системы управления технологическим процессом, делает ее неустойчивой. При температуре 9500С критическим значением концентрации кислорода в газе, делающим процесс управления неустойчивым является 0,0014кг/м3. Для экономики цинкового производства существенное значение имеют обжиговые газы, направленные на сернокислотное производство, которые получены в результате окислительного процесса сульфида цинка. Одной из важнейших характеристик обжиговых газов является процентное содержание в них сернистого ангидрида, которое в зависимости от химического состава сырья и условий протекания технологического процесса может достигать 12-13% но не менее 6%. при воздушном дутье не обогащенным кислородом не менее 8%. Содержание свободного кислорода (12-14) %. Обжиговые газы так же характеризуются и запыленностью, зависящей от гранулометрического состава концентрата и аэродинамического режима печи кипящего слоя. В процессе окислительного обжига сульфидного сырья в печах КС образуются три продукта: огарок, пыль, газ. Пыль состоит из мелких фракций продуктов обжига. В пыли по сравнению с огарком содержится меньше цинка. Содержание сульфатной серы в пыли выше, чем в огарке. В печах кипящего слоя наблюдается значительный пылевынос, который может достигать до 95% всего получаемого продукта. В промышленных условиях УК МК АО "Казцинк" в частности печи "КС-5"составляет 30-40%. Таблица 1. Химический состав концентрата.

Таблица 2. Распределение твердых продуктов обжига. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.